Пристрій для обробки матеріалів тиском

Номер патенту: 70052

Опубліковано: 15.09.2004

Автори: Синков Сергій Григор'євич, Синков Олександр Сергійович, Орлов Дмитро Валентинович, Бейгельзимер Яків Юхимович, Решетов Олексій Валерійович

Формула / Реферат

Пристрій для обробки матеріалів тиском, що містить контейнер із прес-штемпелем, деформуючу матрицю з гвинтовим каналом, гідроциліндр для протитиску, опору й опорний пуансон, який відрізняється тим, що пристрій додатково оснащений втулкою, яка розташована між деформуючою матрицею й опорою, переріз каналу якої дорівнює перерізу каналу калібрувальної матриці, а висота має розмір, не менший різниці висоти оброблюваної заготівки і калібрувального каналу матриці, причому опорний пуансон має довжину, не меншу від сумарної висоти калібрувальної частини матриці і проміжної втулки.

Текст

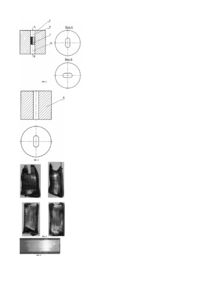

Пристрій для обробки матеріалів тиском, який належить до інтенсивного пластичного деформування матеріалів методом гвинтового пресування і може бути використано в металургійній, машинобудівній, авіаційній і інших областях промисловості. Відомі пристрої для інтенсивного пластичного деформування матеріалів різними методами: рівноканальним кутовим пресуванням, крутінням під високим тиском; методом «піскового годинника», гвинтовим пресуванням і ін. Найбільш близьким до заявленого є пристрій для обробки матеріалів методом гвинтового пресування (ГП), що дозволяє накопичувати в оброблюваних заготівках великі деформації [Бейгельзимер Я.Е., Орлов Д.В., Сынков СТ., Реше тов А.В. Винтовое прессование технологические аспекты // ФТВД, 2002, том 12, №4]. Пристрій складається із контейнера з прес-штемпелем, що деформує, матриці з гвинтовим каналом, гідроциліндра для створення протитиску, опори й опорного пуансона, верхній торець якого входить у калібруючий участок матриці, а нижній спирається на плунжер гідроциліндра. Достоїнством даного пристрою є можливість багаторазового деформування заготівок без зміни їхньої первісної форми в умовах усебічного нерівномірного стиску. Можливість багаторазового деформування заготівки досягається тим, що поперечний переріз внутрішнього каналу деформуючої матриці не змінюється по всій її довжині, тому заготівка після ГП зберігає свої первісні розміри, що дає можливість провести її повторне деформування. Умова всебічного нерівномірного стиску забезпечується шляхом впливу на нижній торець заготівки опорним пуансоном, що у свою чергу спирається на плунжер гідроциліндра. Протитиск, створюваний опорним пуансоном, величина якого складає не менш границі текучості деформуємого матеріалу, підвищує рівень гідростатичного тиску у вогнищі деформації, що, у свою чергу, збільшує технологічну пластичність деформуємого матеріалу. Ця перевага дозволяє використовувати пристрій для обробки складнодеформуємих металів і сплавів, а також пористих матеріалів. До недоліків даного пристрою можна віднести те, що заготівки після виходу з гвинтової матриці в ряді випадків осаджуються, а також втрачають стійкість. Це зв'язано з тим, що при ГП із протитиском опорний пуансон натискає на нижній торець заготівки і при виході з каналу гвинтової матриці, заготівка втрачає бічну підтримку і починає деформуватися. Цей недолік приводить до того, що для наступного циклу ГП необхідна попередня (механічна чи деформаційна) обробка заготівки. Це істотно знижує технологічність процесу: збільшується час одного циклу пресування, підвищується трудомісткість процесу за рахунок необхідності додаткової обробки заготівки, відбуваються необоротні втрати деформуємого матеріалу в стр ужку. Задачею дійсного винаходу є удосконалення пристрою обробки матеріалів тиском, шляхом зміни конструкції пристрою, що дозволить підвищити якість оброблюваного матеріалу за рахунок створення бічної підтримки заготівки протягом усього процесу її деформування. Поставлена задача досягається пристроєм для обробки матеріалів тиском, що містить контейнер із пресштемпелем, що деформує, матрицю з гвинтовим каналом, гідроциліндр для протитиску, опору й опорний пуансон. На відміну від прототипу пристрій додатково містить втулку, установлену між деформуючою матрицею й опорою, перетин каналу якої дорівнює перетину калібруючого каналу матриці, а висота складає не менш різниці висот оброблюваної заготівлі і калібруючого каналу матриці, причому опорний пуансон має довжину не менш сумарної висоти калібруючої частини матриці і проміжної втулки. Перераховані ознаки є суттю винаходу, оскільки вони необхідні для реалізації винаходу і достатні для досягнення поставленої задачі. Наявність у пристрої втулки, установленої між деформуючою матрицею й опорою, забезпечує бічну підтримку деформуємої заготівці, що дозволяє одержувати якісні заготівки при ГП із протитиском. Так, на кінцевій стадії ГП нижня частина заготівки, пройшовши деформуючу гвинтову частину матриці, знаходиться в калібруючої частині, у те час як верхня частина заготівки ще знаходиться в гвинтовому каналі матриці. При подальшому пресуванні заготівки нижній її торець починає виходити з гвинтової матриці. Заготівка втрачає бічну підтримку й осаджується. Таким чином, для збереження вихідної форми заготівки, на кінцевій стадії ГП необхідно вести процес пресування без протитиску. У теж час для якісного пророблення структури матеріалу методом ГП необхідно додавати протитиск на всьому протязі процесу деформування заготівки. Реалізація на всіх стадіях деформування заготівки протитиску не менш границі текучості оброблюваного матеріалу, дозволяє створити сприятливу схему напруженого стану в процесі обробки, підвищуючи таким чином рівень пластичності оброблюваного матеріалу. Для рішення задачі забезпечення протитиску на всьому протязі процесу деформування заготівки з одночасним збереженням її форми, у пристрої, що патентується, передбачена проміжна втулка. При аналізі рівня техніки по патентних і науково-дослідних джерелах, що стосуються пристроїв для деформаційної обробки матеріалів, не було виявлене рішення, що характеризувалося би ознаками, ідентичними винаходу, що заявляється. Отже винахід, що заявляється, відповідає умові «новизна». При аналізі відмітних ознак зрозуміло, що винахід, що заявляється, не випливає з відомого рівня техніки. Уперше запропоновано використовувати в установці для гвинтового пресування з протитиском втулку, яка встановлена між деформуючою матрицею й опорою, і має канал перетином, рівним перетину каналу калібруючої матриці, а висоту, не менш різниці висот оброблюваної заготівки і каналу калібруючої матриці. Довжина опорного пуансона при цьому складає не менш сумарної висоти калібруючої частини матриці і проміжної втулки. Сполучення цих ознак є новим і неочевидним. Таким чином винахід, що заявляється, відповідає умові «винахідницький рівень». Винахід ілюструється наступними графічними матеріалами: На фіг.1 представлений пристрій для обробки матеріалів тиском. На фіг.2 представлена схема матриці для гвинтового пресування. На фіг.3 представлена проміжна втулка пристрою для пресування. На фіг.4 представлений зовнішній вигляд заготівок, оброблених з використанням устрою-прототипу. На фіг.5 представлений зовнішній вигляд заготівки, яка оброблена з використанням пропонованого пристрою. Пристрій для реалізації інтенсивної деформації гвинтовим пресуванням, представлений на фіг.1, складається з контейнера 1, у робочому каналі (відповідному оброблюваній заготівці) якого розміщена заготівка 2, прес штемпеля 3, матриці 4 із гвинтовою частиною 5, проміжної втулки 6, опорного пуансона для створення протитиску 7 і опори 8. На фіг.2 показана матриця 4 для гвинтового пресування, що містить три частини: пряму заходну частину 9, з перетином, що відповідає перетину заготівки 2, гвинтову частин у 5, у якій здійснюється деформація заготівки, пряму калібруючу частину 10 такого ж перетину як і вхідна, але повернену щодо вхідної на деякий кут. На фіг.3 показана проміжна втулка 6, що має поперечний переріз, що відповідає перетину калібруючого участка 10 гвинтової матриці. Висота втулки складає не менш різниці висот оброблюваної заготівки і калібруючого каналу матриці. Пристрій, що заявляється, працює таким чином. Робиться зборка і центрування усіх вузлів пристрою, опорний пуансон 7 вводиться в калібручу частин у каналу 10 гвинтової матриці. У канал контейнера 1 поміщають фальшзаготівку, що необхідна для передачі зусилля протитиску заготівці 2, що деформується, на початковій стадії пресування. Потім під дією прес-штемпеля 3 здійснюється пресування фальшзаготівки, після чого прес-штемпель витягається з контейнера 1 і в нього міститься заготівка 2. Далі, шляхом впливу на задній торець заготівки прес-штемпелем 3, встановленим у силовому органі преса, здійснюють процес гвинтового пресування заготівок. При цьому фальшзаготівка, а потім і оброблювана заготівка послідовно проходять участки 9, 5, 10 гвинтової матриці і проміжну втулку 6. Передній торець заготівки 2, входячи в гвинтовий участок 5 каналу матриці і деформуючись, поступово повертається щодо осі деформації, накопичуючи при цьому деформацію одного знака. Далі заготівка, входячи в калібруючу частину 10 каналу матриці, здобуває свою первісну призматичну форму, одержуючи деформацію зворотного знака. Коли прес-штемпель 3 входить у заходн у частину 9 каналу матриці 4, пресування зупиняють, прес-штемпель 3 витягають з контейнера 1, поміщають туди наступну фальшзаготівку або оброблювану заготівку, (при схемі роботи «заготівка за заготівкою») і цикл повторюють. Протягом усього цього процесу пуансоном 7, що спирається на плунжер гідроциліндра, створюється рівень протитиску не менш границі текучості деформуємого матеріалу. Після виходу фальшзаготівки з каналу проміжної втулки 6, плунжер гідроциліндра опускається в крайнє нижнє положення і подальше пресування заготівки ведеться без протитиску. Далі цикл гвинтовий екструзії повторюють необхідне число раз (наприклад, 3...5)до необхідного сполучення міцності і пластичності. Конкретний приклад реалізації. Заготівки з міді марки M1 у формі призми розмірами 18х28х60мм деформували за допомогою устроюпрототипу: пристрою для гвинтового пресування з протитиском без проміжної втулки. Рівень протитиску склав 220МПа. У результаті експерименту були отримані осажен! заготівки, що мають значні перекручування форми поперечного переріза фіг.4. Далі заготівку з міді марки M1 аналогічних розмірів, при рівні протитиску 220МПа, де формували за допомогою пристрою, що пропонується. Отримана заготівка фіг.5 цілком зберегла свою вихідн у форму і розміри 18х28х60мм, і не мала видимих дефектів поверхні і порушень сплошності, що дозволило зробити подальше гвинтове пресування без проміжної обробки заготівки. Приведені дані свідчать про те, що пристрій, що заявляється, істотно поліпшує форму одержуваних методом гвинтового пресування заготівок, а також підвищує те хнологічність процесу ГП, що дозволяє судити про можливість промислової реалізації винаходу і його безумовної корисності.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treatment of materials by pressure

Автори англійськоюBeihelzymer Yakiv Yukhymovych, Synkov Oleksandr Serhiiovych

Назва патенту російськоюУстройство для обработки материалов давлением

Автори російськоюБейгельзимер Яков Ефимович, Синков Александр Сергеевич

МПК / Мітки

МПК: B21C 25/00

Мітки: тиском, обробки, матеріалів, пристрій

Код посилання

<a href="https://ua.patents.su/3-70052-pristrijj-dlya-obrobki-materialiv-tiskom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки матеріалів тиском</a>

Попередній патент: Склад збивних кондитерських виробів функціонального призначення

Наступний патент: Спосіб виготовлення топологічних малюнків

Випадковий патент: Пристрій захисту радіоелектронної апаратури від електромагнітних випромінювань ультракороткої тривалості імпульсу