Установка для синтезу моносилану

Номер патенту: 78919

Опубліковано: 25.04.2007

Автори: Касаткін Юрій Алєксандровіч, Журенко Євгеній Михайлович, Петрик Адольф Гаврилович, Шварцман Леонід Якович

Формула / Реферат

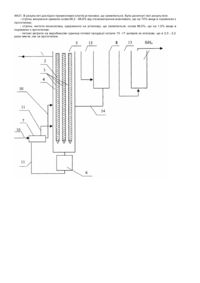

Установка для синтезу моносилану каталітичним диспропорціюванням трихлорсилану, яка включає протитечійний реактор з каталізатором у реакційній зоні, з'єднаній з лінією подачі трихлорсилану і лінією рециркуляції конденсату хлорсиланів, випарник, оснащений лінією відводу рідкого продукту з випарника, і з'єднані послідовно лініями подачі несконденсованої фази проміжний конденсатор, основний конденсатор і ректифікаційна колона очищення моносилану, яка відрізняється тим, що протитечійний реактор оснащений трубчастими елементами, заповненими каталізатором, розміщеними в реакційній зоні з утворенням міжтрубного простору, причому установка додатково містить теплообмінник, розміщений на лінії подачі трихлорсилану в реактор, а лінія відводу рідкого продукту з випарника через зазначений теплообмінник з'єднана з міжтрубним простором реактора з виведенням рідкого продукту з верхньої частини реактора.

Текст

Винахід, що заявляється, відноситься до хімічної промисловості, зокрема, до апаратів для проведення хімічних процесів у присутності газу і твердих часток у стаціонарних шарах, а саме, до пристроїв для одержання моносилану диспропорціюванням трихлорсилану. Найбільш близьким за технічною суттю та результатом, що досягається, до пристрою, що заявляється, є установка для синтезу моносилану каталітичним диспропорціюванням трихлорсилану (див. п. Німеччини №19860146, МПК6 С01В33/04, 301В33/107, заявл. 24.12.98р., опубл. 29.06.2000р.), яка включає протитечійний реактор з каталізатором у реакційній зоні, з'єднаній з лінією подачі трихлорсилану і лінією рециркуляції конденсату хлорсиланів, випарник, постачений лінією відводу рідкого продукту з випарника, і з'єднані послідовно лініями подачі несконденсованої фази проміжний конденсатор, основний конденсатор і ректифікаційну колону очищення моносилану. Проміжний конденсатор для конденсації продуктів реакції диспропорціювання в інтервалі температур від (25)°С до 50°С, переважно (-5)°С – 40°С, розміщений у протитечійному реакторі над реакційною зоною. Таких конденсаторів може бути встановлено декілька. Основний конденсатор для конденсації продуктів реакції диспропорціювання при температурі нижче (-40)°С, переважно нижче (-60)°С, і тиску від 1 до 50 атм, переважно від 1 до 10 атм, поворотною лінією зв'язаний з верхньою частиною реактора для рециркуляції частини конденсату, а лінією подачі конденсату і несконденсованої фази з'єднаний з ректифікаційною колоною очищення моносилану. Нижня частина ректифікаційної колони з'єднана з реакційною зоною протитечійного реактора лінією рециркуляції конденсату хлорсиланів на диспропорціювання. Відома установка працює таким чином. Трихлорсилан по лінії подачі трихлорсилану подають в реакційну зону протитечійного реактора в шар каталізатора. В реакційній зоні в результаті диспропорціювання трихлорсилану утворюється парогазова суміш, яка містить моносилан, проміжні хлорсилани і тетрахлорид кремнію, що конденсується і стікає у випарник протитечією потоку парів хлорсиланів, який підіймається з випарника. Парогазова суміш продуктів реакції диспропорціювання надходить у проміжний конденсатор, розміщений у протитечійному реакторі, на конденсацію в інтервалі температур від (-25)°С до 50°С, переважно (-5)°С - 40°С, для відділення газоподібної силанвмісної фази. Сконденсована фаза повертається в шар каталізатора протитечією потоку парів хлорсиланів, який підіймається з випарника. У випарнику в результаті нагрівання хлорсилани переходять у пароподібний стан і надходять у протитечійний реактор на каталітичне диспропорціювання, а рідкий продукт, що представляє собою в основному тетра хлорид кремнію, виводиться з випарника по лінії відводу рідкого продукту і після додаткового очищення направляється на виробництво діоксиду кремнію. Несконденсовані продукти реакції диспропорціювання трихлорсилану виводять з верхньої частини протитечійного реактора і конденсують в основному конденсаторі при температурі нижче (-40)°С, переважно нижче (-60)°С, і тиску від 1 до 50 атм, переважно від 1 до 10 атм. Частину одержаного конденсату по поворотній лінії повертають у верхню частин у протитечійного реактора в зону, що передує основній конденсації. Решту конденсату і несконденсовану газоподібну фаз у (після попереднього стиску насосом) направляють на очищення в ректифікаційну колону. В результаті ректифікаційного очищення одержують сконденсований моносилан зі ступенем чистоти 98%, а відділені хлорсилани рециркулюють у протитечійний реактор у зону диспропорціювання. Недоліком відомої установки синтезу моносилану є недостатньо високий ступінь вилучення кремнію в придатну продукцію, а також недостатньо високий ступінь чистоти моносилану і високі енерговитрати на виробництво одиниці готової продукції. Це пояснюється таким чином. У відомій установці на виході з протитечійного реактора одержують парогазову суміш з недостатньо високим вмістом моносилану. Повернення частини конденсату після основної конденсації у верхню частину протитечійного реактора дозволяє дещо підвищити вміст моносилану в парогазовій суміші. Однак, постійна рециркуляція частини конденсату в реактор обумовлює недостатньо високий ступінь вилучення кремнію в готовий продукт і високі енерговитрати на одержання моносилану. На подальше очищення в ректифікаційну колону надходить моносилан, який містить значні кількості хлорсиланів (не менше 10%), що обумовлює недостатньо високий ступінь чистоти моносилану і високі енерговитрати на виробництво одиниці продукції. В основу винаходу поставлена задача удосконалення установки для синтезу моносилану, в якій нове виконання елементів, уведення нових елементів і наявність нових зв'язків між елементами пристрою забезпечують оптимізацію температурного режиму процесу диспропорціювання та інтенсифікацію основних технологічних процесів, що дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Поставлена задача вирішується тим, що в установці для синтезу моносилану каталітичним диспропорціюванням трихлорсилану, яка включає протитечійний реактор з каталізатором у реакційній зоні, з'єднаній з лінією подачі трихлорсилану і лінією рециркуляції конденсату хлорсиланів, випарник, постачений лінією відводу рідкого продукту з випарника, і з'єднані послідовно лініями подачі несконденсованої фази проміжний конденсатор, основний конденсатор і ректифікаційну колону очищення моносилану, новим, відповідно до винаходу, є те, що протитечійний реактор споряджений трубчастими елементами, заповненими каталізатором, розміщеними в реакційній зоні з утворенням міжтрубного простору, установка додатково містить теплообмінник, розміщений на лінії подачі трихлорсилану в реактор, а лінія відводу рідкого продукту з випарника через зазначений теплообмінник з'єднана з міжтрубним простором реактора з виведенням рідкого продукту з вер хньої частини реактора. Причинно-наслідковий зв'язок між сукупністю суттєви х ознак винаходу, що заявляється, і технічним результатом, що досягається, полягає в тому, що заявлене конструктивне виконання установки для синтезу моносилану каталітичним диспропорціюванням трихлорсилану, а саме: - спорядження протитечійного реактора трубчастими елементами, заповненими каталізатором, розміщеними в реакційній зоні з утворенням міжтрубного простору; - введення в установку теплообмінника, розміщеного на лінії подачі трихлорсилану в реактор; - з'єднання лінії відводу рідкого продукту з випарника через зазначений теплообмінник з міжтрубним простором реактора з виведенням рідкого продукту з верхньої частини реактора, у сук упності з відомими ознаками винаходу забезпечують оптимізацію температурного режиму процесу диспропорціювання та інтенсифікацію основних технологічних процесів, що дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Постачання протитечійного реактора трубчастими елементами, заповненими каталізатором, розміщеними в реакційній зоні з утворенням міжтрубного простору, і з'єднання лінії відводу рідкого продукту з випарника з міжтрубним простором реактора дозволяють здійснити нагрівання каталізатора до температур, необхідних і оптимальних для здійснення реакції диспропорціювання трихлорсилану, використовуючи для цього тепло рідкого продукту, що відбирається з випарника. Цей рідкий продукт являє собою в основному тетрахлорид кремнію, отриманий у результаті диспропорціювання трихлорсилану. Виведення його з реактора здійснюють у верхній частині реактора і потім направляють після додаткового очищення на виробництво діоксиду кремнію. Введення в установку теплообмінника, установленого на лінії подачі трихлорсилану в реактор, через який лінію відводу рідкого продукту з випарника з'єднують з міжтрубним простором реактора, дозволяє здійснити попереднє нагрівання трихлорсилану, який подають в реактор на диспропорціювання, також використовуючи для цього тепло рідкого продукту, що відбирається з випарника. Це дозволяє оптимізувати температурний режим процесу диспропорціювання та утилізувати тепло рідкого продукту, що обумовлює підвищення ступеня вилучення кремнію в придатну продукцію і зниження енерговитрат на одержання моносилану. Проведення реакції диспропорціювання при оптимальному температурному режимі обумовлює інтенсифікацію основних те хнологічних процесів, дозволяє більш ефективно провести подальші ступені конденсації і одержати перед енергоємним ректифікаційним очищенням збагачений за вмістом моносилану продукт. Це, в свою чергу, обумовлює одержання моносилану високої якості з низькими енергетичними і матеріальними витратами. Суть винаходу, що заявляється, пояснюється кресленням, наякому наведена схема установки, що заявляється. Установка для синтезу моносилану каталітичним диспропорціюванням трихлорсилана містить протитечійний реактор 1 з каталізатором 2, розміщеним у трубчастих елементах 3, встановлених в реакційній зоні реактора 1 з утворенням міжтрубного простору 4, з'єднані з реактором 1 у верхній частині проміжний конденсатор 5 для конденсації висококиплячих хлорсиланів і тетрахлориду кремнію і в нижній частині - випарник 6 для нагрівання хлорсиланів, теплообмінник 7 для нагрівання трихлорсилану, основний конденсатор 8 для конденсації низькокиплячих хлорсиланів, ректифікаційну колону 9 для очищення моносилану від слідів хлорсиланів. Теплообмінник 7 установлений на лінії 10 подачі трихлорсилану в шар каталізатора 2. Випарник б постачений лінією 11 відводу рідкого продукту з випарника 6, яка через теплообмінник 7 з'єднана з міжтрубним простором 4 реактора 1. Виведення рідкого продукту з міжтрубного простору 4 реактора 1 здійснюють по лінії 12 з верхньої частини реактора 1. Проміжний конденсатор 5, основний конденсатор 8 і ректифікаційна колона 9 з'єднані послідовно лінією 13 подачі несконденсованої фази. Основний конденсатор 8 постачений лінією 14 рециркуляції конденсату хлорсиланів у реакційну зону реактора 1. Заявлена установка для синтезу моносилану каталітичним диспропорціюванням трихлорсилану працює таким чином. Трихлорсилан по лінії 10 надходить у теплообмінник 7, де відбувається його нагрівання рідким продуктом, який подають з випарника 6 по лінії 11, до температури 60°С. З теплообмінника 7 нагрітий Трихлорсилан подають у протитечійний реактор 1 у шар каталізатора 2, розміщений у трубчастих елементах 3, на диспропорціювання, а рідкий продукт подають у протитечійний реактор 1 у міжтрубний простір 4 для нагрівання каталізатора 2. При каталітичному диспропорціюванні трихлорсилану утворюється парогазова суміш, яка містить моносилан, проміжні хлорсилани і тетрахлорид кремнію, що конденсується і стікає у випарник 6 протитечією потоку парів хлорсиланів, який підіймається з випарника 6. Парогазова суміш надходить у проміжний конденсатор 5, у якому підтримують температуру (-15)°С, де конденсуються тетрахлорид кремнію і висококиплячі хлорсилани. Одержаний конденсат пропускають через каталізатор 2 у випарник 6 протитечією парам парогазової суміші. У випарнику 6 конденсат нагрівають до температури 90°С. Хлорсилани при цьому переходять у пароподібний стан і повертаються на каталітичне диспропорціювання в протитечійний реактор 1, а рідкий продукт із випарника 6 з температурою 90°С, що представляє собою в основному тетрахлорид кремнію, по лінії 11 направляється в теплообмінник 7 для нагрівання трихлорсилану, а потім у міжтрубний простір 4 протитечійного реактора 1 для нагрівання каталізатора 2 і виводиться з верхньої частини протитечійного реактора 1 по лінії 12. Одержаний тетрахлорид кремнію після додаткового очищення направляють на виробництво діоксиду кремнію. Газоподібну силанвмісну фазу, яка містить після відділення висококиплячих хлорсиланів у конденсаторі 5 більше 60% моносилану, направляють по лінії 13 в основний конденсатор 8 для конденсації низькокиплячих хлорсиланів при температурі до (-100)°С. Конденсат хлорсиланів, що утворюється при цьому, повертають по лінії 14 у реакційну зону протитечійного реактора 1 на диспропорціювання. Моносилан зі слідами хлорсиланів (не більше 1%) після відділення низькокиплячих хлорсиланів в основному конденсаторі 8 направляють у ректифікаційну колону 9, де моносилан очищають від слідів хлорсиланів з одержанням сконденсованого моносилану зі ступенем чистоти 99,5%, який направляють на одержання «сонячного» кремнію. Заявлена установка для синтезу моносилану каталітичним диспропорціюванням трихлорсилану забезпечує оптимізацію температурного режиму процесу диспропорціювання та інтенсифікацію основних технологічних процесів, що дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Установка, що заявляється, була випробувана в дослідно-промислових умовах. Як вихідну сировину використовували те хнічний 98,8% трихлорсилан. Як каталізатор використовували аніонообмінну смолу марки АН21. В результаті дослідно-промислових іспитів установки, що заявляється, були досягнуті такі результати: - ступінь вилучення кремнію склав 98,2 - 98,6% від сте хіометричне можливого, що на 10% вище в порівнянні з прототипом; - ступінь чистоти моносилану, одержаного на установці, що заявляється, склав 99,5%, що на 1,5% вище в порівнянні з прототипом; - питомі витрати на виробництво одиниці готової продукції склали 15 -17 доларів за кілограм, що в 2,0 - 2,2 рази нижче, ніж за прототипом.

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for monosilane synthesis

Автори англійськоюPetryk Adolf Havrylovych, Shvartsman Leonid Yakovych

Назва патенту російськоюУстановка для синтеза моносилана

Автори російськоюПетрик Адольф Гаврилович, Шварцман Леонид Яковлевич, КАСАТКИН Юрий Александрович

МПК / Мітки

МПК: B01J 8/02, B01J 19/30, C01B 33/04, B01J 19/24, B01J 16/00

Мітки: моносилану, установка, синтезу

Код посилання

<a href="https://ua.patents.su/3-78919-ustanovka-dlya-sintezu-monosilanu.html" target="_blank" rel="follow" title="База патентів України">Установка для синтезу моносилану</a>

Попередній патент: Засіб для лікування хвороб суглобів

Наступний патент: Зрошувальна установка комбайна з різцевими коронками

Випадковий патент: Секція інспекційна жолоба скребкового конвеєра