Пристрій для прокатування дискових поковок

Номер патенту: 9687

Опубліковано: 17.10.2005

Автори: Сердюк Іван Олексійович, Кухар Володимир Валентинович, Діамантопуло Костянтин Костянтинович

Формула / Реферат

1. Пристрій для прокатування дискових поковок, що містить корпус, в якому розміщений штамп, що обертається, центруючий стрижень та нахилені до штампа деформуючі валки, який відрізняється тим, що корпус виконаний складовим із окремих верхньої та нижньої частин, які мають можливість обертання у взаємопротилежних напрямках, на зовнішній стороні торців яких, обернутих один до одного, нарізані зуби для з'єднання з привідним валом-шестірнею, а на внутрішніх сторонах торців обох частин корпусу нарізані зуби для з'єднання із шестеренними валами, які з'єднані із деформуючими валками за допомогою гнучкого шарнірного з'єднання, наприклад карданного сполучення, із можливістю кругового кочення деформуючих валків по профілю дискової поковки.

2. Пристрій за п. 1, який відрізняється тим, що діаметр D2 непривідного шестеренного вала виконаний більшим або меншим за діаметр D1 привідного вала-шестірні.

Текст

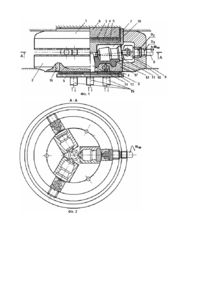

Корисна модель відноситься до машинобудування, зокрема, до виготовлення операціями обробки металів тиском плоских дискових поковок, наприклад, коліс, шестерень, дисків тощо. Відомий колесопрокатний стан, який встановлено на заводі ім. К.Лібнехта, в якому заготовка при прокатуванні розташовується у горизонтальній площині [1, стор. 172, рис. 88, стор. 174, рис. 91, 93]. Колесопрокатний стан представляє агрегат, який містить станину, р ухому робочу кліть, в якій розміщені два валка для розкачування внутрішньої поверхні ободу заготовки, які нахилені під кутом до вісі прокатки, корінний валок для оформлення поверхні кочення, два натискних та два направляючих ролика. При цьому всі валки, окрім тих, що нахилені, розташовані в одній горизонтальній площині, а вісі нахилених валків розташовані в одній вертикальній площині по поздовжній вісі стану. Цей стан характеризується складною кінематичною схемою та великими габаритами, він досить металоємний. Стан потребує наявності складної розгалуженої гідравлічної системи для забезпечення необхідного робочого тиску деформування та переміщення робочої кліті та окремих вузлів стану у робочому становищі, при цьому потребуються системи як низького так і високого тисків, що значно ускладнює обслуговування стану та керування їм. До недоліків слід віднести недостатньо жорстке кріплення люльки верхнього нахиленого валка, що відбивається на точності розмірів колеса, погану доступність деталей, що часто демонтують, наявність відкритих і доступних до попадання води та окалини елементів, наявність двох двигунів, що ускладнює електричну схему стан у. Відома конструкція колесопрокатного стану вертикального типу фірми Шльоман [1, стор. 192-196, рис. 105107]. Стан складається із станини, восьми робочих валків, з яких два, які здійснюють прокатку, виконані нахиленими один до одного та конічними, та один - натискний валок, що є привідним. У боковому напрямку встановлені два конічних непривідних ролика, що утримують заготовку, обробляють бокові поверхні колеса та фіксують його ширину. Констр укція має три направляючих ролика, з яких два виконані привідними, а третій служить для установки заготовки у стан. Головні конічні валки приводяться від двох індивідуальних двигунів. Встановлення конічних валків у робоче становище проводиться гідравлічним циліндром за допомогою колінних валів, що закріплені на станині стана. Натискний ролик встановлений у салазках, його привід здійснюється від індивідуального двигуна. К числу недоліків цього стану слід віднести необхідність встановлення багатої кількості двигунів, що ускладнює керування станом. Двигуни встановлюють тихохідні, які, крім того, що дорого коштують, потребують наявності системи редукторів для передавання обертання нахиленим валкам. Значна кількість роликів значно ускладнює керування станом, при цьому відсутність достатньої жорсткості їх кріплення негативно впливає на точність розмірів продукції. Найбільш близьким технічним рішенням є пристрій для прокатки тіл обертання [1, стор. 196-197, рис. 108109]. Відомий пристрій (стан системи Сліка, який представляє собою комбінацію штампувального пресу та прокатного стану) складається з станини-корпусу в якій розміщені два валка-штампа, що обертаються в одному напрямку, розташованих під кутом 7-10°, один з яких закріплений на валі та приводиться у обертання від двигуна через редуктор, а інший є непривідним та має центруючий стрижень і оснащений гідравлічним циліндром. Даний пристрій містить складну кінематичну схему, що ненадійна та важка у керуванні та обслуговуванні, є великогабаритним, що робить його металоємним (відстань від двигуна до привідного валка-штампа, із врахуванням редуктора, валів та муфти складає більш за половину довжини стану) та таким, що потребує значних виробничих площ. Розташування верхнього валка штампа та нижнього штампа не на одній лінії деформації збільшує паразитні навантаження пристрою, що прискорює його вихід з строю. Попереднє осаджування площиною штампів викликає додаткові втрати температури заготовки, що збільшує енергосилові затрати способу. Постійне контактування великої площини поверхні рухомого валка-штампа із гарячою заготовкою приводить до його прискореного зношування та низької якості дискових поковок. В основу корисної моделі, що заявляється, поставлена задача розробити пристрій для одержання дискових поковок, у якому, за рахунок зміни типу вузлів і передач у новій кінематичній схемі, зменшують його габарити, зменшують металоємність та досягають більшої ефективності та надійності роботи пристрою при спрощенні його конструкції. Крім того, для рішення поставленої задачі у пристрої для одержання дискових поковок, що містить корпус, в якому розміщений штамп, що обертається, центруючий стрижень та нахилені до штампа деформуючі валки, відповідно до корисної моделі, корпус виконують складовим із окремих верхньої та нижньої частин, які мають можливість обертання у взаємо-протилежних напрямках, на зовнішній стороні торців яких, обернути х один до одного, нарізані зуби для з'єднання з привідним валом-шестірнею, а на внутрішніх сторонах торців обох частин корпусу нарізані зуби для з'єднання із шестеренними валами, які з’єднують із конічними чи профільними деформуючими валками за допомогою гнучкого шарнірного з'єднання, наприклад карданного сполучення, із можливістю кругового кочення деформуючих валків по профілю дискової поковки. До того ж, діаметр D2 непріводного шестеренного вала виконаний більшим (або меншим), ніж діаметр D 1 привідного вала-шестірні. Суть корисної моделі пояснюється кресленнями: Фіг.1 - розріз у площині, що перпендикулярна напрямам обертання штампів пристрою для одержання дискових поковок, де 1 - верхня частина корпусу, 2 - нижня частина корпусу, 3 - сепаратори, 4 - тіла кочення, 5 - підкладка гартована, 6 - плита верхня, 7 - обойма, 8 - привідний вал-шестірня, 9 - непривідний шестеренний вал, 10 - гнучке шарнірне з'єднання, 11 - конічний чи профільний деформуючий валок, 12 - поковка, 13 - виштовхувачи, 14 центруючий стрижень, 15 - маркетні шпильки, 16 - шпонка-направляюча, 17 - штамп, 18 - вкладиш складовий антифрикційний, D1 - діаметр шестірні на привідному валі-шестірні; D2 - діаметр зубчастого венця шестеренного валу; Мкр крутильний момент. Фіг.2 - розріз А-А за Фіг.1, вигляд знизу. Більшої жорсткості конструкції пристрою, у порівнянні з прототипом, досягають за рахунок виключення з кінематичної схеми полого та ведучих валів і м уфтового з'єднання. Виконання корпусу складовим із верхньої та нижньої частин, тобто роз'ємним, із монтуванням нижньої та верхньої частини корпусу з упором, дозволяє рівномірно навантажувати пристрій, коли тиск від навантажувального пристрою передається через маркетні шпильки, які мають можливість вертикального переміщення, безпосередньо на поковку, що деформують, та деформуючи валки по вісі навантаження. Нарізання зубів на внутрішній та зовнішній сторонах частин корпусу призначене для виконання кінематичного зв'язку між привідним валом-шестірнею, та деформуючими валками через непривідний шестеренний вал, що є елементом гнучкого шарнірного з'єднання. Це дозволяє здійснювати обертання верхньої та нижньої частин корпусу у взаємо-протилежних напрямах, та забезпечувати обертання деформуючих валків із однаковою окружною швидкістю, виключаючи вплив умов тертя, різних температурних та деформаційних умов на поверхнях контакту різних валків пристрою із поковкою. Деформування поковки валками здійснюється одночасно з її обертанням у штампі, що змонтований разом із нижньою частиною корпуса. Використання гнучкого шарнірного з'єднання для зв'язку шестеренного валу із деформуючими валками дозволяє здійснювати деформування конічними або профільованими валками, вісі яких розташовані під кутом до площини обертання поковки, що вирівнює радіальні деформації у поковці та покращує її пророблення. Крім того полегшуються умови поміщення поковки у штамп та початкові умови деформування, які стають незалежними від висоти заготовки. Виконання діаметру D2 непривідного шестеренного валу більшим, ніж діаметр D1 привідного валу-шестірні, дозволяє проводити додаткове редукування швидкостей обертання, знижуючи швидкість обертання деформуючих валків у порівнянні з швидкістю обертання привідного валу-шестірні. Навпаки, виконання діаметру D2 непривідного шестеренного валу меншим, ніж діаметр D1 привідного валу-шестірні, дозволяє проводити мультиплікацію швидкостей обертання, підвищуючи швидкість обертання деформуючих валків у порівнянні з швидкістю обертання привідного валу-шестірні. Необхідна швидкість деформування обумовлена потрібними технологічними режимами. Вищеназвані заходи дозволяють суттєво зменшити різнотовщинність поковок, зменшити металоємність пристрою та полегшити його обслуговування. Скорочується корисна площа цеху, яку займає пристрій для одержання дискових поковок. Крім того, використання механізму деформування декількома валками, разом із обертанням верхньої та нижньої частини штампу в протилежнихнапрямках та підбором технологічних режимів шляхом використання потрібного відношення D2/D1 дозволяє суттєво підвищити продуктивність пристрою та значно розширити його технічні та технологічні можливості. Антифрикційні вставки та валки можуть бути, наприклад, із водяним охолодженням. В осередок деформації (місця контакту металу заготовки із валками) подається мастильна суміш. Пристрій для прокатування дискових поковок працює наступним чином. Опускають маркетні шпильки 15 (див. Фіг.1) разом із підкладкою гартованою 5, сепараторами 3 із тілами кочення 4 на яких розміщений штамп 17. Гарячу заготовку 12, завдяки центруючому стрижню 14, центрують у штампі 17. Проводять установку нахилених деформуючи х валків 11 із антифрикційними складовими вкладишами 18, які виготовлені з такого матеріалу, як, наприклад, БрАЖ4Л, у верхній частині корпусу 1. Валки 11, разом із антифрикційними складовими вкладишами 18, розташовані у внутрішній нижній частині обойми 7, на зовнішній верхній стороні якої розміщені підкладка гартована 5, наприклад із сталі 40 ХН, на який змонтований сепаратор 3 із тілами кочення 4. Підйом штампу 17 із заготовкою 12 здійснюють переміщенням уверх маркетних шпильок 15, причому штамп 17 переміщується до верхнього становища по шпонкам-направляючим, що служать як салазки для вертикального переміщення штампу 17, так і для передавання крутильного моменту від нижньої частини корпусу 2 до штампу 17. Зусилля деформування передають натисканням маркетних шпильок 15 на підкладку гартовану 5, та, відповідно через сепаратори 3 із тілами кочення 4, на штамп 17, таким чином, що поковка 12 формується між гравюрою штампа 17 та деформуючими валками 11, шляхом кочення останніх по профілю поковки 12. Верхня 1 та нижня 2 частини корпусу монтуються з упором у тіла кочення. Кулькові механізми із тілами кочення, за даними [2], спроможні витримувати робочі тиски до 5МН при забезпеченні безперешкодної реалізації механізму повертання. Крутильний момент Мкр передають від привідного вала-шестірні 8 до шестеренного валу 9 шляхом редукування (D1>D2) або мультиплікації (D1

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for rolling of circular forgings

Автори англійськоюKukhar Volodymyr Valentynovych, Diamantopulo Kostiantyn Kostiantynovych, Serdiuk Ivan Oleksiiovych

Назва патенту російськоюУстройство для прокатки дисковых поковок

Автори російськоюКухар Владимир Валентинович, Диамантопуло Константин Константинович, Сердюк Иван Алексеевич

МПК / Мітки

МПК: B21J 5/00

Мітки: поковок, дискових, пристрій, прокатування

Код посилання

<a href="https://ua.patents.su/3-9687-pristrijj-dlya-prokatuvannya-diskovikh-pokovok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для прокатування дискових поковок</a>

Попередній патент: Спосіб одержання порошкового яєчного меланжу

Наступний патент: Спосіб лікування шокового стану у хворих токсичним епідермальним некролізом

Випадковий патент: Пристрій для захисту побутових електроприймачів від пошкоджень при коливаннях напруги в електромережі