Пристрій для одержання дискових поковок

Номер патенту: 9285

Опубліковано: 15.09.2005

Автори: Сердюк Іван Олексійович, Волошин В'ячеслав Степанович, Кухар Володимир Валентинович, Діамантопуло Костянтин Костянтинович, Чепурний Анатолій Данилович

Формула / Реферат

1. Пристрій для одержання дискових поковок, що містить корпус, в якому розміщені деформуючі валки, нахилені до штампа, що обертається, із центруючим стрижнем, який відрізняється тим, що штамп виконують складеним із верхньої та нижньої частин з можливістю їх обертання у взаємно протилежних напрямках, при цьому нахилені деформуючі профільовані чи конічні валки монтують у верхній або (та) нижній частинах штампа з можливістю кругового кочення по профілю дискової поковки.

2. Пристрій за п. 1, який відрізняється тим, що нижня та верхня частини штампа монтують з упором торцевими поверхнями у тіла кочення.

Текст

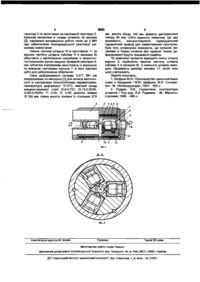

1. Пристрій для одержання дискових поковок, що містить корпус, в якому розміщені деформуючі валки, нахилені до штампа, що обертається, із центруючим стрижнем, який відрізняється тим, що штамп виконують складеним із верхньої та нижньої частин з можливістю їх обертання у взаємно протилежних напрямках, при цьому нахилені деформуючі профільовані чи конічні валки монтують у верхній або (та) нижній частинах штампа з можливістю кругового кочення по профілю дискової поковки. 2. Пристрій за п. 1, який відрізняється тим, що нижня та верхня частини штампа монтують з упором торцевими поверхнями у тіла кочення. Корисна модель відноситься до машинобудування, зокрема, до агрегатів для виготовлення операціями обробки металів тиском плоских дискових поковок, наприклад, коліс, шестерень, дисків тощо. Відома конструкція колесопрокатного стану, який встановлений на заводі ім. К. Лібнехта, в якому заготовка при прокатуванні розташовується у горизонтальній площині [1, стор. 172, рис. 88, стор. 174, рис. 91, 93]. Колесопрокатний стан представляє агрегат, який містить станину, рухому робочу кліть, в якій розміщені два валка для розкатування внутрішньої поверхні ободу заготовки, які нахилені під кутом до вісі прокатки, корінний валок для оформлення поверхні кочення, два натискних та два направляючих ролика. При цьому всі валки, окрім тих, що нахилені, розташовані в одній горизонтальній площині, а вісі нахилених валків розташовані в одній вертикальній площині по поздовжній вісі стану. Цей стан характеризується складною кінематичною схемою та великими габаритами, він досить металоємний. Стан потребує наявності складної розгалуженої гідравлічної системи для забезпечення необхідного робочого тиску деформування та переміщення робочої кліті та окремих вузлів стану у робочому становищі, при цьому потребуються системи як низького так і високого тисків, що значно ускладнює обслуговування стану та керування їм. До недоліків слід віднести недостатньо жорстке кріплення люльки верхнього нахи леного валка, що відбивається на точності розмірів колеса, погану доступність деталей, що часто демонтують, наявність відкритих і доступних до попадання води та окалини елементів, наявність двох двигунів, що ускладнює електричну схему стану. Відома конструкція колесопрокатного стану вертикального типу фірми Шльоман [1, стор. 192196, рис. 105-107]. Стан складається із станини, восьми робочих валків, з яких два, які здійснюють прокатку, виконані нахиленими один до одного та конічними, та один - натискний валок, що є приводним. У боковому напрямку встановлені два конічних неприводних ролика, що утримують заготовку, обробляють бокові поверхні колеса та фіксують його ширину. Конструкція має три направляючих ролика, з яких два виконані приводними, а третій служить для установки заготовки у стан. Головні конічні валки приводяться від двох індивідуальних двигунів. Встановлення конічних валків у робоче становище проводиться гідравлічним циліндром за допомогою колінних валів, що закріплені на станині стана. Натискний ролик встановлений у салазках, його привод здійснюється від індивідуального двигуна. До числа недоліків цього стану слід віднести необхідність встановлення великої кількості двигунів, що ускладнює керування станом. Двигуни встановлюють тихохідні, які, крім того, що дорого коштують, потребують наявності системи редукторів для передавання обертання нахиленим вал ео ю 00 CM О) О) 9285 кам. Значна кількість роликів значно ускладнює керування станом, при цьому відсутність достатньої жорсткості їх кріплення негативно впливає на точність розмірів продукції. Найбільш близьким технічним рішенням є пристрій для прокатки тіл обертання [1, стор. 196197, рис. 108-109]. Відомий пристрій (стан системи Сліка, який представляє собою комбінацію штампувального пресу та прокатного стану) складається з станини в якій розміщені два валка-штампа, що обертаються в одному напрямку, розташованих під кутом 7-10°, один з яких закріплений на валі та приводиться у обертання від двигуна через редуктор, а інший є неприводним та має центруючий стрижень і оснащений гідравлічним циліндром. Даний пристрій потребує складної кінематичної схеми, що ненадійна та важка у керуванні, великих габаритів, що робить його металоємним (відстань від двигуна до приводного валкаштампа, із врахуванням редуктора, валів та муфти складає більш половини довжини стану). Розташування верхнього валка штампа та нижнього штампа не на одній лінії деформації збільшує паразитні навантаження пристрою, що прискорює його вихід із ладу та швидке зношення формуючого інструмента, яке також збільшується через контактування великої площі гарячої заготовки із валками-штампами, тобто обумовлено технологічними причинами, які додатково приводять до погіршення якості виробів. В основу корисної моделі, що заявляється, поставлена задача удосконалити конструкцію пристрою, у якому, за рахунок його нової кінематичної схеми, зменшують габарити, зменшують металоємність та досягають надійної роботи пристрою та покращують керованість при спрощенні його конструкції та підвищенні якості виробів. Для рішення поставленої задачі у пристрої для одержання дискових поковок, що містить корпус, в якому розміщені деформуючі валки нахилені до штампа, що обертається, із центруючим стрижнем, відповідно до корисної моделі, штамп виконують складеним із верхньої та нижньої частини із можливістю їх обертання у взаємо-протилежних напрямках, при цьому нахилені деформуючі профільовані чи конічні валки монтують у верхній або (та) нижній частині штампа із можливістю кругового кочення по профілю дискової поковки. Причому, нижня та верхня частини штампа монтуються з упором торцевими поверхнями у тіла кочення. Суть корисної моделі пояснюється кресленнями: фіг. 1 - розріз у площині, перпендикулярній напрямам обертання штампів пристрою для одержання дискових поковок, де 1 - корпус, 2 - плита опорна верхня, 3 - сепаратори, 4 - тіла кочення, 5 - підкладка гартована, 6 - обойма, 7 - вкладиш складовий антифрикційний, 8 -валки робочі деформуючі; 9 - шестерня провідна; 10 - штамп нижній; 11 - колісна заготовка; 12 - центруючий стрижень. фіг. 2 - розріз А-А за фіг., вигляд знизу. Необхідність використання конічних або профільних валків, що нахилені до площини заготовки та розміщені у верхній та (або) нижній половині штампу, пояснюється більшою жорсткістю конструкції пристрою, за рахунок виключення з кінематики полого та ведучих валів і муфтового з'єднання. Виконання штампу з двох частин, тобто роз'ємним із монтуванням нижньої та верхньої частини штампу з упором у тіла кочення, дозволяє рівномірно навантажувати пристрій, коли тиск від навантажувального пристрою передається безпосередньо на деформуючи валки по вісі навантаження. Розташування верхньої та нижньої частини штампа на одній осі деформації зменшує паразитні навантаження пристрою, що підвищує надійність його експлуатації та збільшує жорсткість схеми навантаження і покращує умови деформації. Вищеназвані заходи дозволяють суттєво зменшити різнотовщинність поковок, зменшити металоємність пристрою та полегшити його обслуговування. Скорочується корисна площа цеху, яку займає пристрій для одержання дискових поковок. Крім того, використання механізму деформування декількома валками, разом із обертанням верхньої та нижньої частини штампу в протилежних напрямках, дозволяє суттєво підвищити продуктивність пристрою та значно розширити технологічні можливості способу. Зростання продуктивності пропорційне збільшенню кількості валків, що деформують. Використання конічних або профільних валків дозволяє досягти якісного рівномірного пророблювання металу, завдяки пропорційному розподілу радіальних деформацій відносно осі обертання заготовки. Антифрикційні вставки та валки можуть бути, наприклад, із водяним охолодженням. В осередок деформації (місця контакту металу заготовки із валками) подається мастильна суміш. Монтування нижньої та верхньої частини штампу з упором торцями у тіла кочення забезпечує можливість вільного обертання цих частин одна відносно іншої із безперешкодним коченням по поверхні підкладок та опорних плит пристрою. Заготовкою, що оброблюють у пристрої, може бути зливок, який ламають на частини, лита чи кована заготовка, яка нагрівається перед деформуванням. Пристрій для одержання дискових поковок працює наступним чином: Гарячу заготовку 11 (див. фіг. 1) надягають на центруючий стрижень 12, що закріплений на нижній частині штампу 10 пристрою. Проводять установку нахилених профільних валків 8 із антифрикційними складовими вкладишами 7, які виготовлені з такого матеріалу, як, наприклад, БрАЖ4Л, у корпусі 1, який накривають обоймою 6 із розміщеною у ньому підкладкою гартованою 5, наприклад із сталі 40 ХН, на який змонтований сепаратор 3 із тілами кочення 4. Зусилля деформування передають натисканням плити опорної верхньої 2 на обойму 6 та валки робочі 8 через тіла кочення 4 та підкладку гартовану 5. При цьому штамп нижній 10 також спирається на інші тіла кочення 4, що розміщені у се 9285 параторі 3 та змонтовані на гартованій підкладці 5. Кулькові механізми із тілами кочення, за даними [2], спроможні витримувати робочі тиски до 5 МН при забезпеченні безперешкодної реалізації механізму повертання. Нижню частину штампа 10 із заготовкою 11 та верхню частину штампа (обойму б із валками 8) обертають у протилежних напрямках із зворотнопоступальним рухом завдяки провідній шестерні 9, яка зубчатим зчепленням змонтована із верхньою та нижньою частинами корпуса 1, в яких нарізані зуб'я для забезпечення обертання. Сила деформування складає 0,977 МН (за розрахунками по методиці [1] для колеса залізничного із наступними технологічними параметрами: температура деформації 1210°С; хімічний склад використовуваної сталі (0,6-0,7)С; (0,15-0,35)Si, (0,65-0,95)Mn, P: 0,05, S: 0,05; діаметр зливка О 766 мм, повна висота поковки із ступицею 273 мм, висота ободу 143 мм, діаметр центрального отвору 90 мм) тобто відносно невелика. Це дає можливість використовувати індивідуальний гідравлічний привод для навантаження пристрою. Крім того, розрахунки показують, що кулькові механізми із тілами кочення при заданих тисках деформування будуть працювати надійно. По закінченні прокатки відводять плиту опорну верхню 2, підіймають верхню частину штампа (обойму 6 із валками 8). З нижнього штампу виводять оформлену дискову поковку 11, після чого цикл повторюють. Перелік посилань; 1. Шифрин М.Ю. Производство цельнокатаных колес и бандажей / М.Ю. Шифрин, М.Я. Соломович. -М.: Металлургиздат, 1954. - 500 с. 2. Рудман Л.И. Справочник конструктора штампов / Под ред. Л.И. Рудмана. - М.: Машиностроение, 1988. - 496 с. 1 2 3 4 5 6 Фіг. 1 А-А Фіг. 2 Комп'ютерна верстка М. Клюкін Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for production of disk forgings

Автори англійськоюVoloshyn Viacheslav Stepanovych, Diamantopulo Kostiantyn Kostiantynovych, Chepurnyi Anatolii Danylovych, Serdiuk Ivan Oleksiiovych, Kukhar Volodymyr Valentynovych

Назва патенту російськоюУстройство для получения дисковых поковок

Автори російськоюВолошин Вячеслав Степанович, Диамантопуло Константин Константинович, Чепурной Анатолий Даниилович, Сердюк Иван Алексеевич, Кухар Владимир Валентинович

МПК / Мітки

МПК: B21J 5/00

Мітки: поковок, пристрій, одержання, дискових

Код посилання

<a href="https://ua.patents.su/4-9285-pristrijj-dlya-oderzhannya-diskovikh-pokovok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання дискових поковок</a>

Попередній патент: Дегазатор рідини

Наступний патент: Поточна лінія приготування діалізату для гемодіалізу

Випадковий патент: Світлова інформаційна панель