Прес із завантажувальним пристроєм

Формула / Реферат

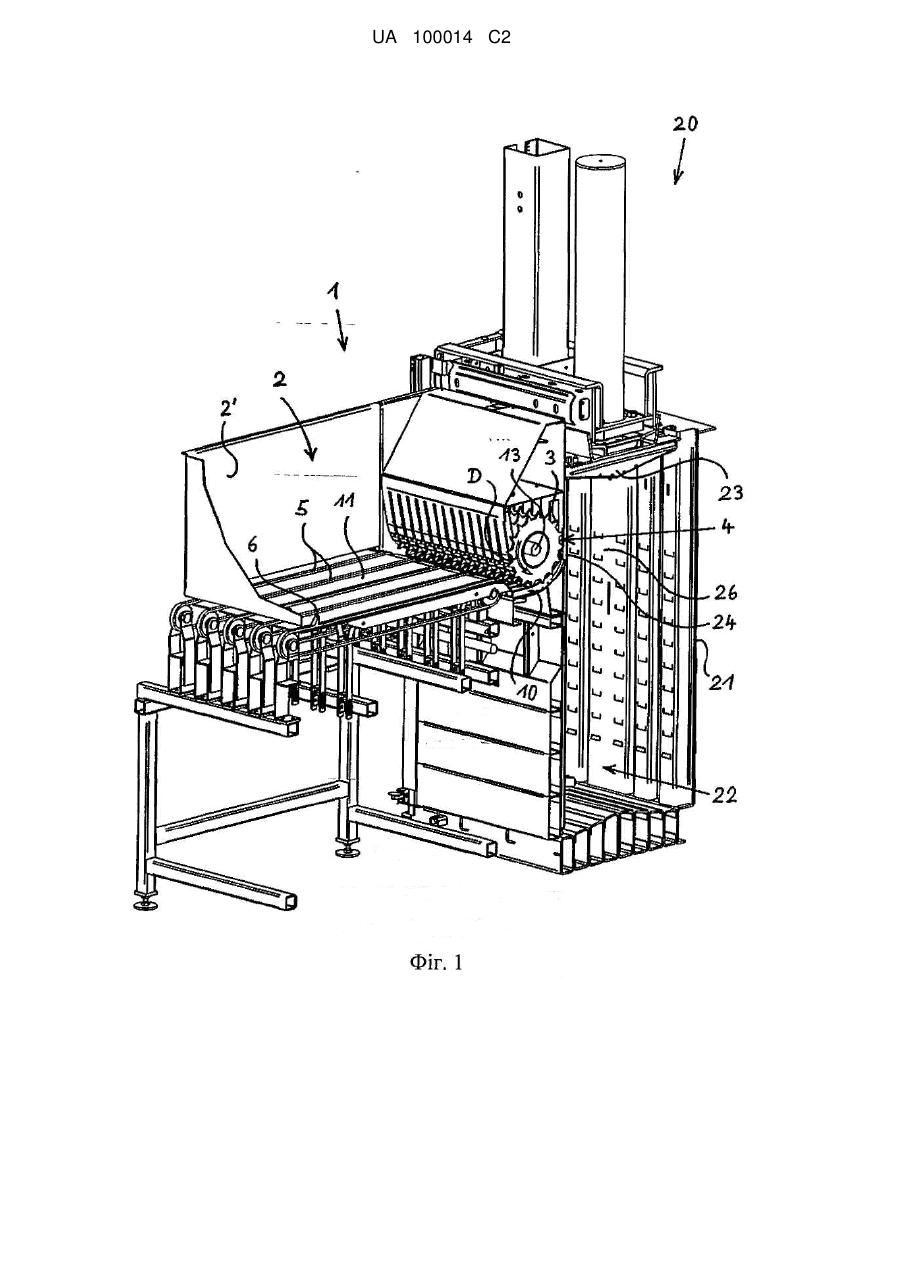

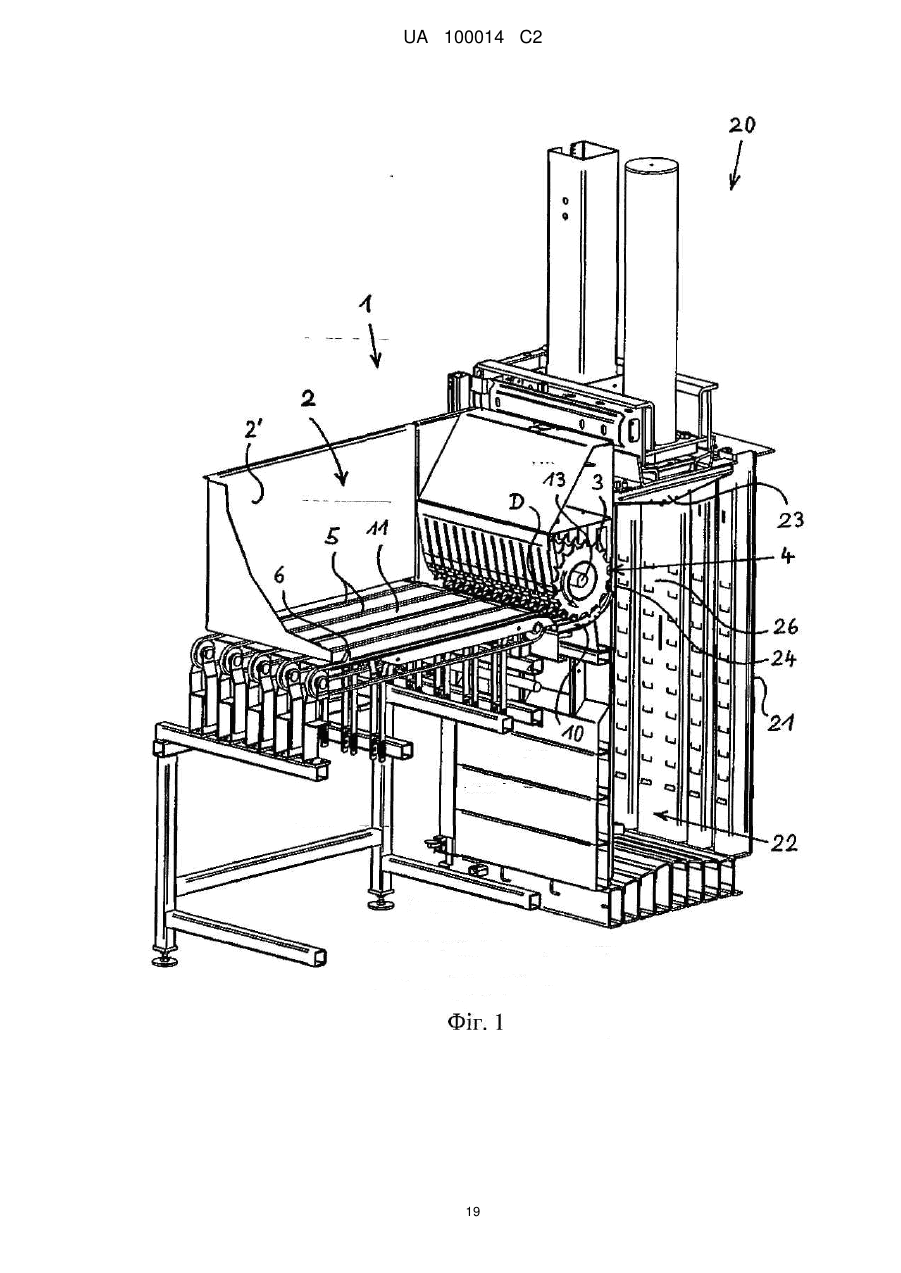

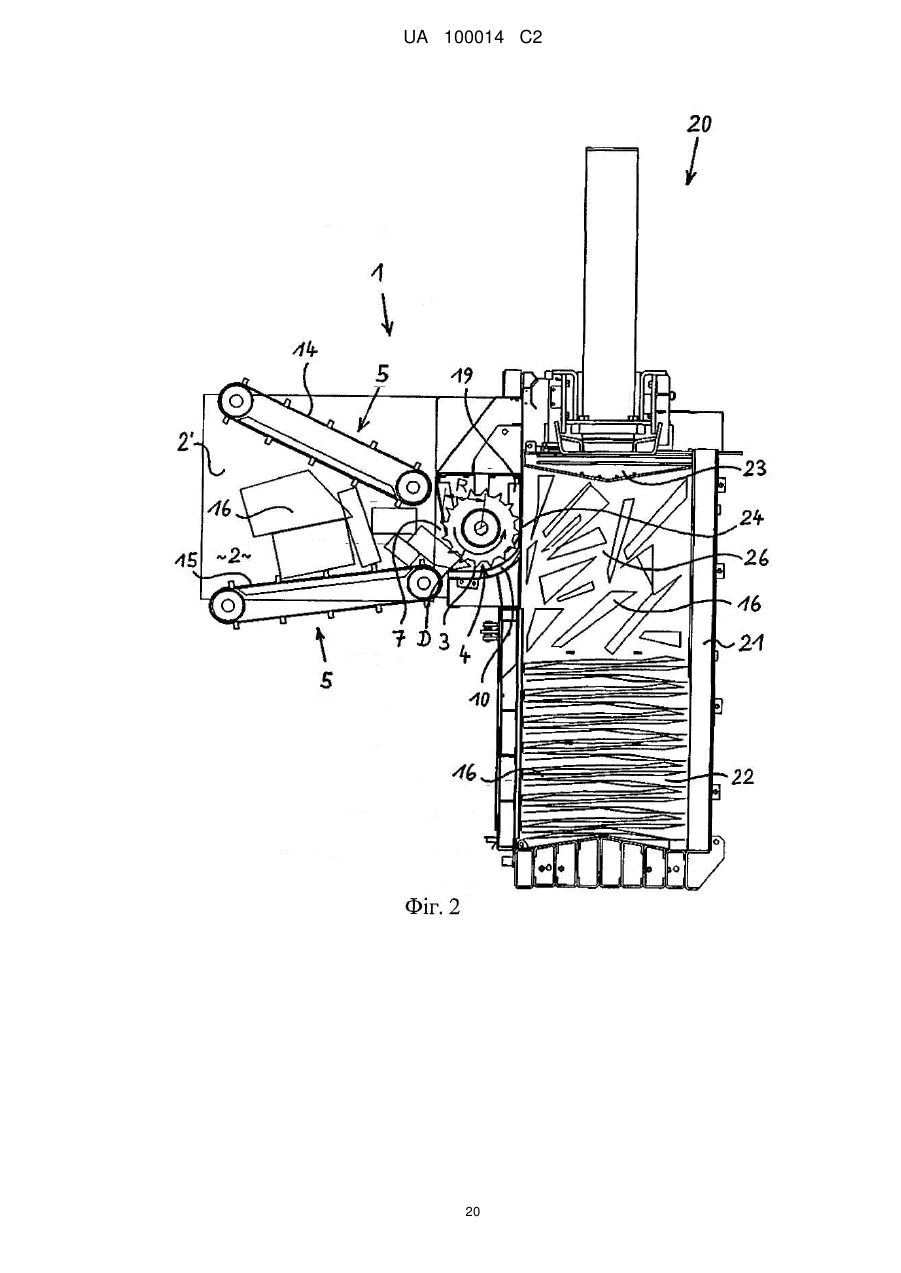

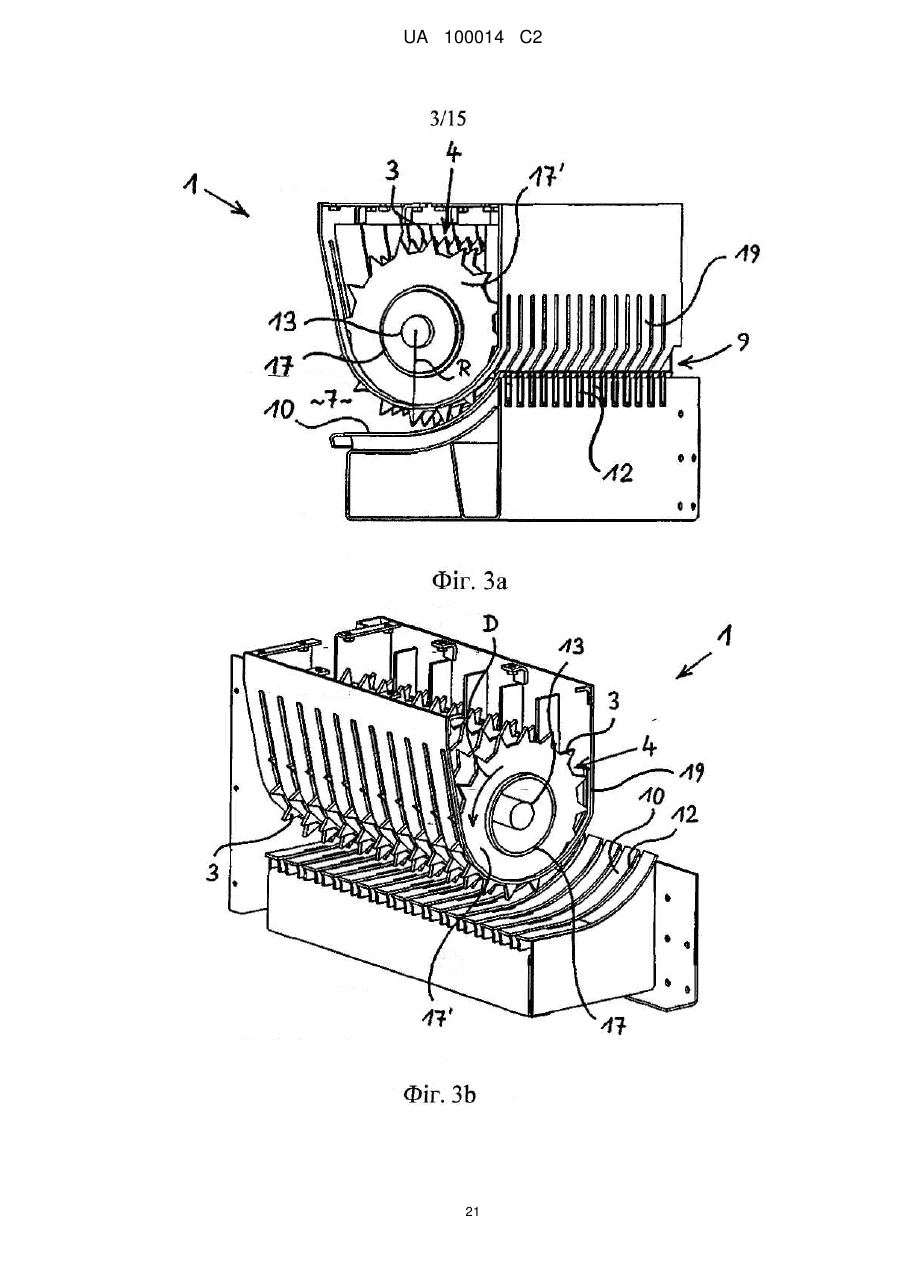

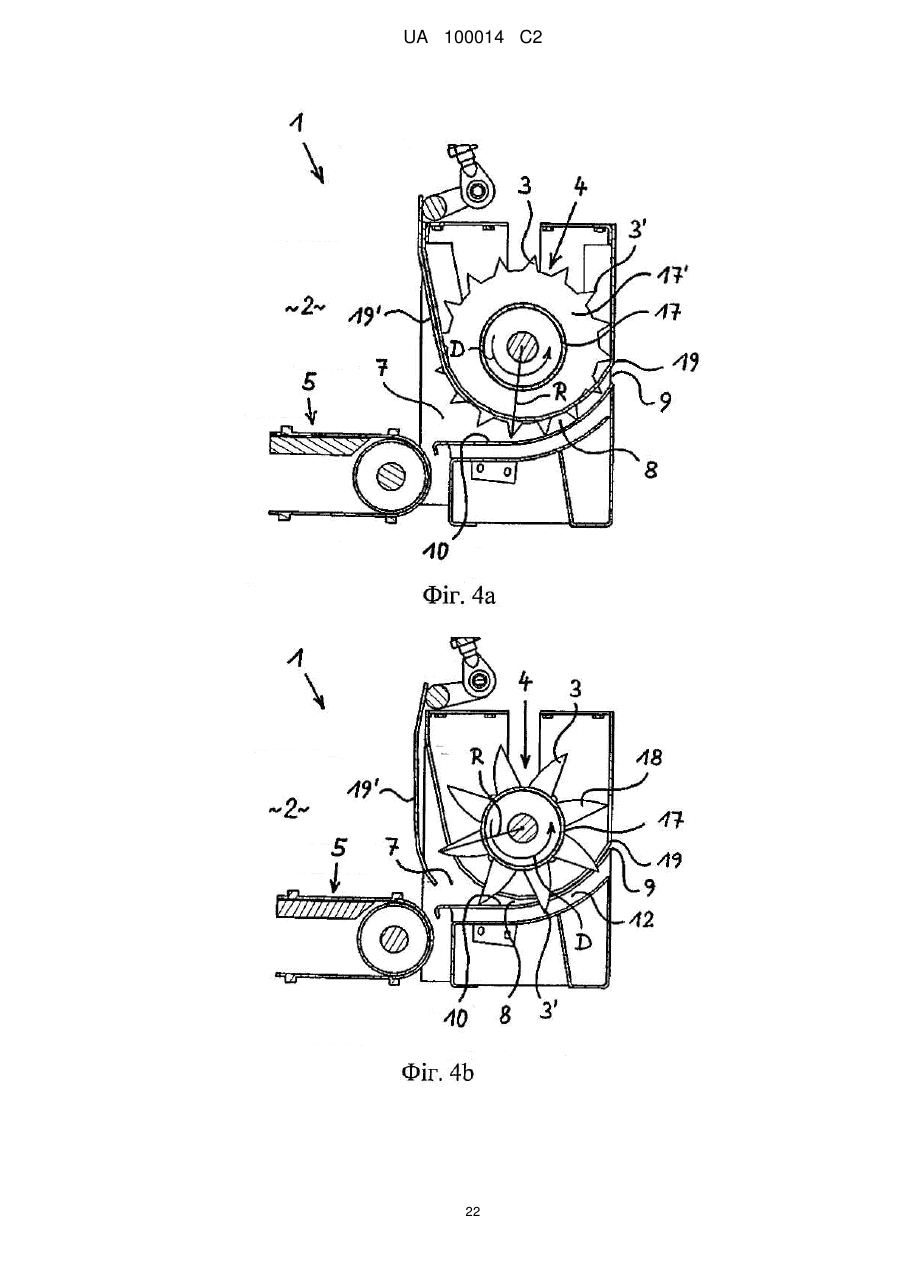

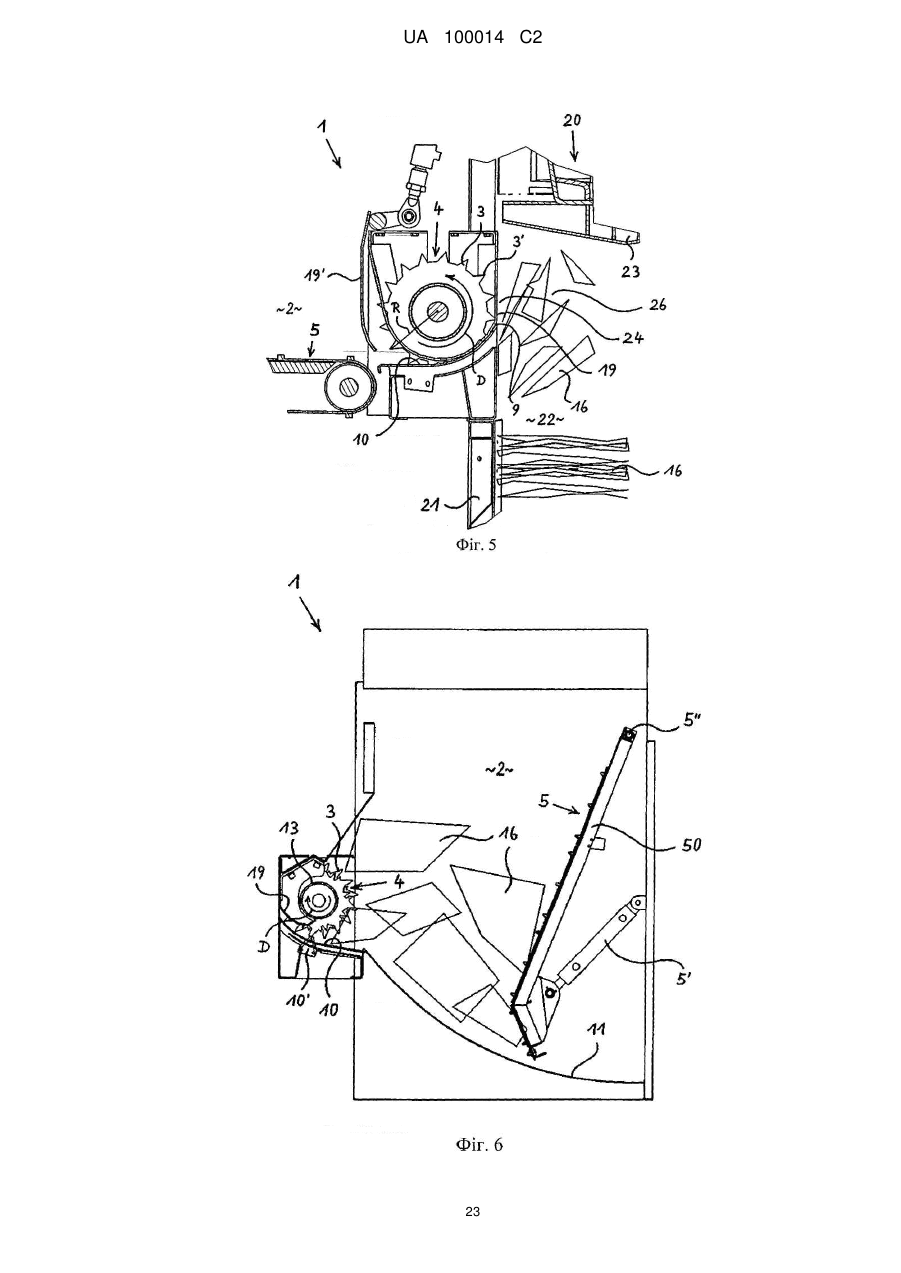

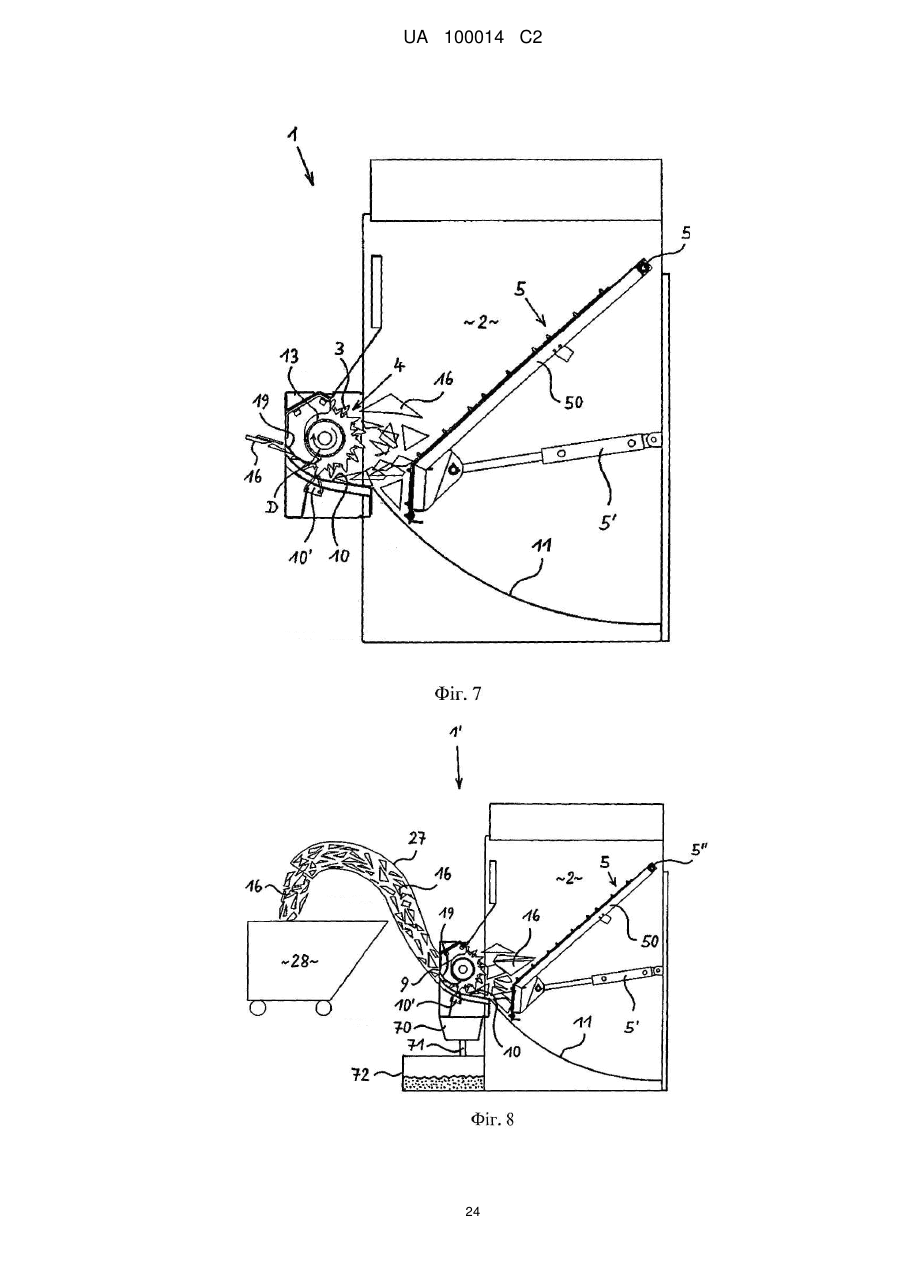

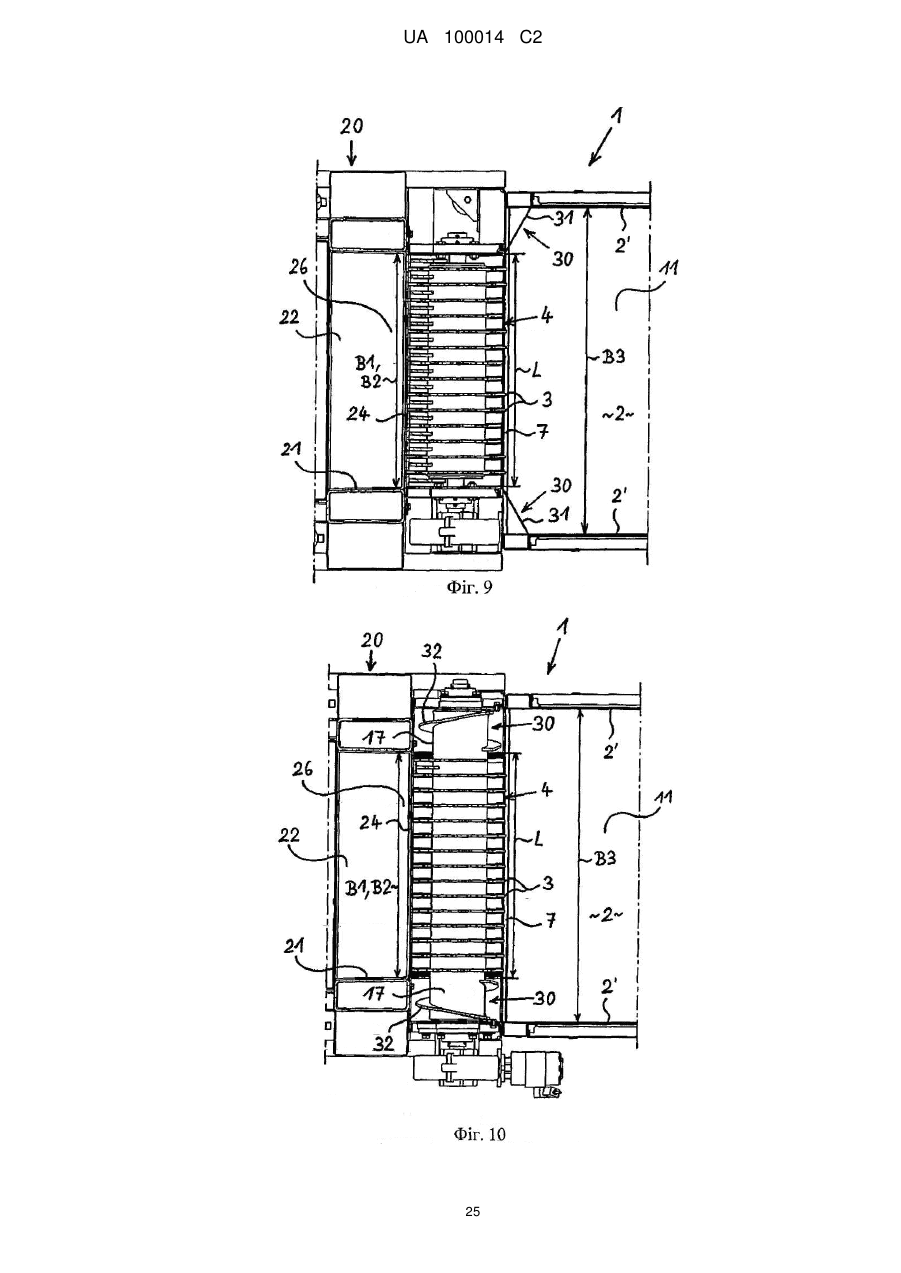

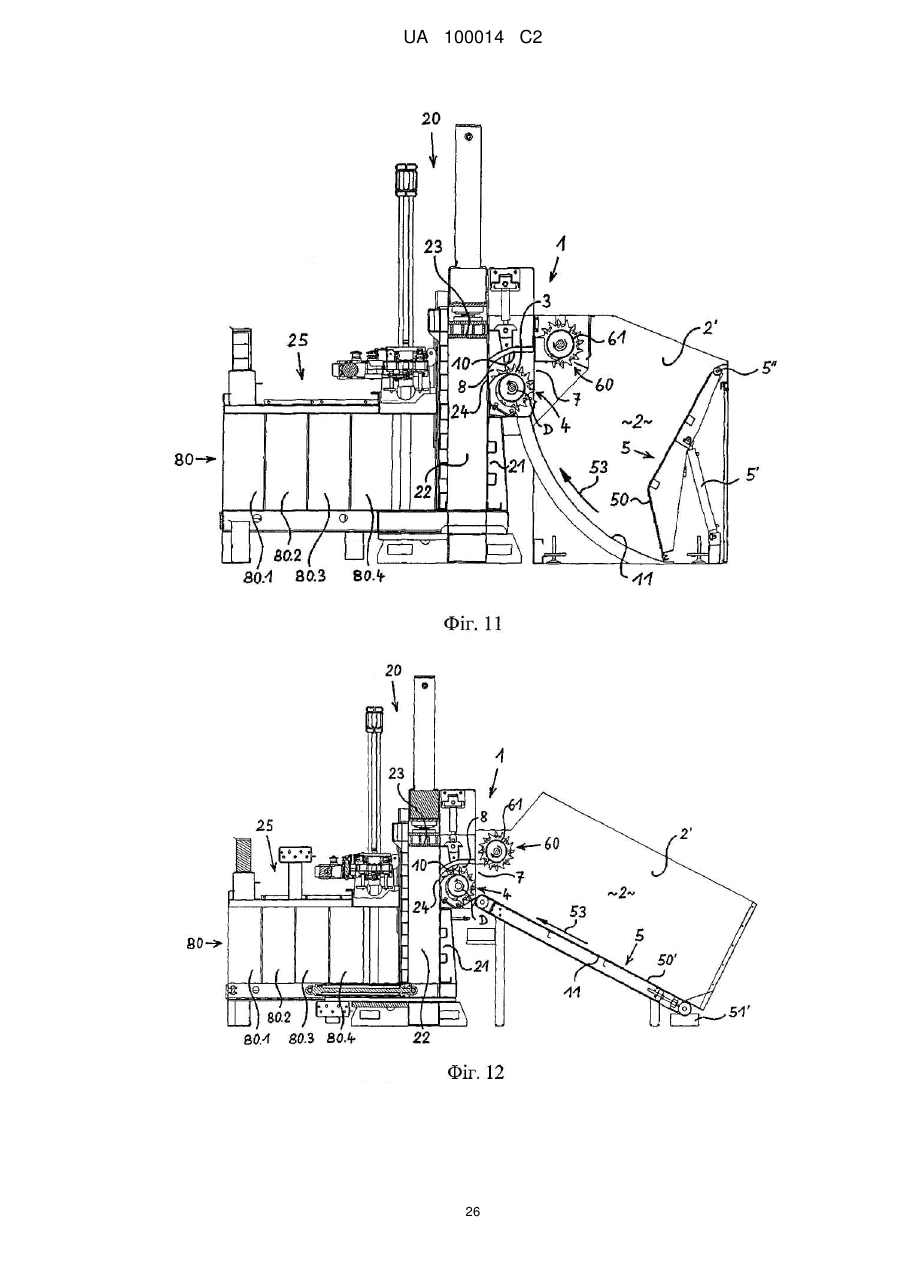

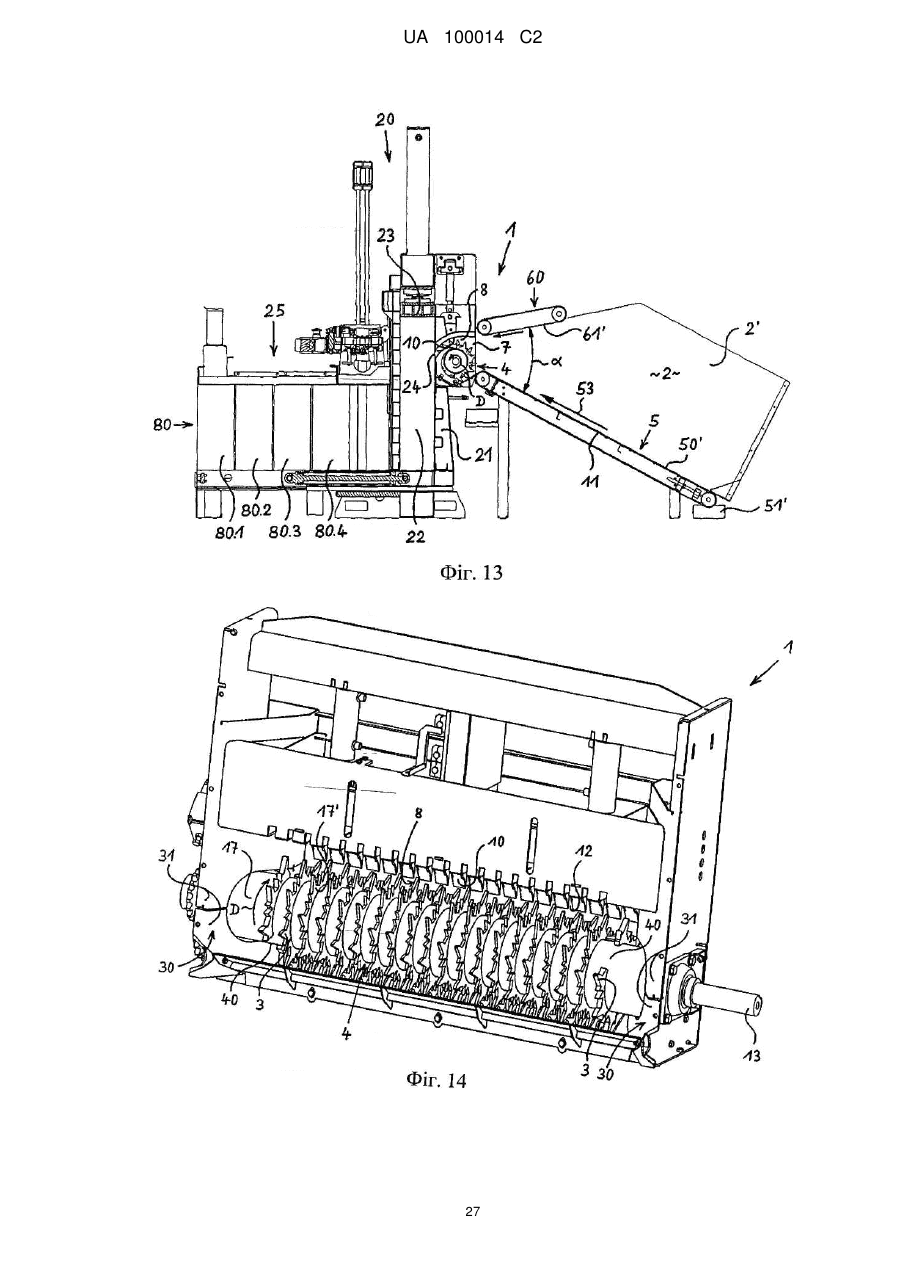

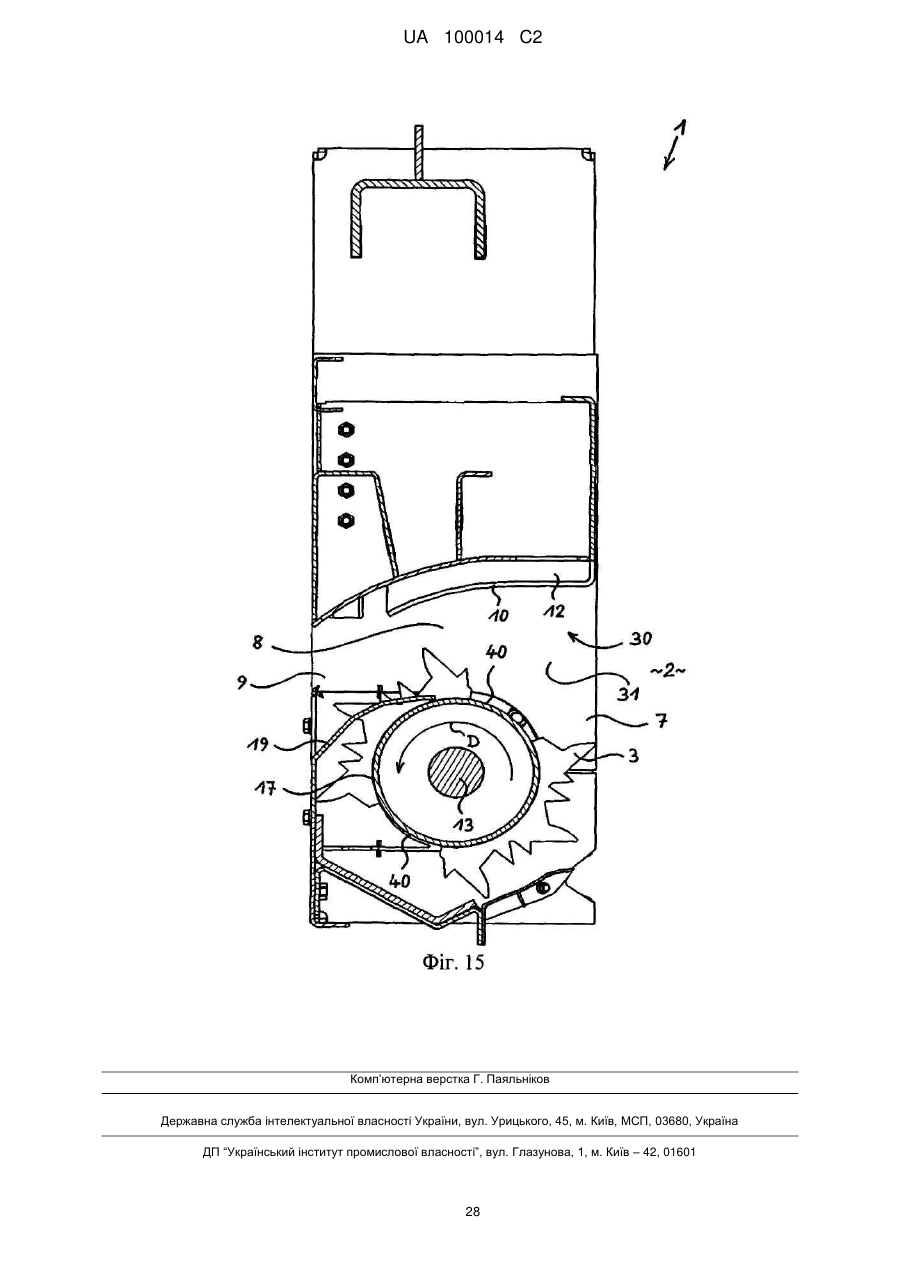

1. Прес (20) із завантажувальним пристроєм (1), причому прес (20) містить корпус (21) з пресуючою камерою (22) в ньому і завантажувальним отвором (24) для завантаження матеріалу (16), що пресується, причому завантажувальний пристрій (1) містить щонайменше один оснащений транспортуючими зубцями (3) роторний вал (4), що приводиться у обертання, розташований безпосередньо перед або в завантажувальному отворі (24) преса (20), і розташовану перед роторним валом (4) приймальну камеру (2), який відрізняється тим, що він містить пресуючий щит (23), встановлений в пресуючій камері (22) з можливістю переміщення за допомогою силового приводу (23') в напрямку пресування, що проходить зверху вниз, і зворотно, причому над роторним валом (4) проходить зігнута напрямна поверхня (10), встановлена з можливістю зміни своєї відстані від роторного вала (4), при цьому роторний вал (4) і напрямна поверхня (10) утворюють спільно транспортуючий канал (8), який закінчується в пресуючій камері (22) зі складовою напрямку, яка вказує в напрямку пресування пресуючого щита (23).

2. Прес за п. 1, який відрізняється тим, що завантажувальний отвір (24) має ширину (В1), яка дорівнює внутрішній ширині (В2) пресуючої камери (22), при цьому оснащена транспортуючими зубцями (3) частина роторного вала (4) має осьову довжину (L), яка дорівнює виміряній паралельно роторному валу (4) ширині (В1) завантажувального отвору (24).

3. Прес за п. 2, який відрізняється тим, що приймальна камера (2) має виміряну паралельно роторному валу (4) ширину (В3), яка дорівнює ширині (В1) завантажувального отвору (24).

4. Прес за п. 2, який відрізняється тим, що приймальна камера (2) має виміряну паралельно роторному валу (4) ширину (В3), яка більша ширини (В1) завантажувального отвору (24), при цьому кожному торцевому кінцю роторного вала (4) доданий один боковий напрямний пристрій (30), виконаний з можливістю направлення матеріалу, що пресується, з бокових крайових зон приймальної камери (2) всередину.

5. Прес за п. 4, який відрізняється тим, що роторний вал (4) має на своїх осьових кінцях в його наборі транспортуючих зубців (3), якщо дивитися в обвідному напрямку, щонайменше по одній вільній від зубців периферійній ділянці (40).

6. Прес за п. 4 або п. 5, який відрізняється тим, що кожний напрямний пристрій (30) виконаний пасивним та утворений напрямною стінкою (31), що розташована навскіс і знаходиться перед роторним валом (4).

7. Прес за п. 4 або п. 5, який відрізняється тим, що кожний напрямний пристрій (30) виконаний активним та утворений розташованим на кожному осьовому кінці роторного вала (4) транспортуючим шнеком (32).

8. Прес за одним із пп. 1-7, який відрізняється тим, що транспортуючі зубці (3) роторного вала (4) утворені оснащеними радіально зовні зубцями або зубчастими дисками (17'), які жорстко насаджені на осьовій відстані один від одного на трубу-оболонку (17) роторного вала (4).

9. Прес за одним із пп. 1-8, який відрізняється тим, що приймальна камера (2) утворена коробом, який відкритий вгорі і має на своєму поверненому до завантажувального отвору (24) преса (20) боці отвір для роторного вала (4).

10. Прес за одним із пп. 1-9, який відрізняється тим, що приймальна камера (2) містить плоске дно, при цьому транспортуючий пристрій (5) утворений транспортуючим щитом, встановленим з можливістю лінійного переміщення в приймальній камері (2) за допомогою силового приводу.

11. Прес за одним із пп. 1-9, який відрізняється тим, що приймальна камера (2) містить зігнуте в формі ділянки бокової поверхні циліндра дно (11), при цьому транспортуючий пристрій (5) утворений встановленим з можливістю повороту в приймальній камері (2) за допомогою силового приводу (5') транспортуючим щитом, вісь (5") повороту якого співпадає із центральною віссю ділянки бокової поверхні циліндра.

12. Прес за одним із пп. 1-9, який відрізняється тим, що транспортуючий пристрій (5) складається із системи з одного або декількох ланцюгових транспортерів, що приводяться в рух.

13. Прес за п. 12, який відрізняється тим, що ланцюгові транспортери щонайменше частково оснащені захватами.

14. Прес за одним із пп. 1-9, який відрізняється тим, що транспортуючий пристрій (5) складається з донного скребкового транспортера, що приводиться в рух.

15. Прес за одним із пп. 1-9, який відрізняється тим, що транспортуючий пристрій (5) складається із шнекових транспортерів, що приводяться в рух.

16. Прес за одним із пп. 1-15, який відрізняється тим, що над транспортуючим пристроєм (5) на відстані від нього і в напрямку (16') транспортування матеріалу, що пресується, перед роторним валом (4) розташований допоміжний транспортуючий пристрій (60), виконаний з можливістю надання на верхню сторону матеріалу, що пресується, який подається транспортуючим пристроєм (5), транспортуючої дії або стискаючої дії або транспортуючої і стискаючої дії.

17. Прес за п. 16, який відрізняється тим, що допоміжний транспортуючий пристрій (60) утворений щонайменше одним транспортуючим валом (61).

18. Прес за п. 17, який відрізняється тим, що транспортуючий вал (61) має на своїй периферії структуровану поверхню.

19. Прес за п. 17 або п. 18, який відрізняється тим, що транспортуючий вал (61) має на своїй периферії поверхню, оснащену підвищуючим тертя покриттям.

20. Прес за п. 18 або п. 19, який відрізняється тим, що структура поверхні транспортуючого вала (61) утворена транспортуючими планками або пальцями, або зубцями.

21. Прес за п. 18 або п. 19, який відрізняється тим, що структура поверхні транспортуючого вала (61) утворена хвилястою або зигзагоподібною в його обвідному напрямку боковою поверхнею.

22. Прес за п. 16, який відрізняється тим, що допоміжний транспортуючий пристрій (60) утворений щонайменше одним стрічковим транспортером (61').

23. Прес за п. 22, який відрізняється тим, що утворюючий допоміжний транспортуючий пристрій (60) стрічковий транспортер (61') має довжину, що становить щонайменше половину транспортуючої довжини транспортуючого пристрою (5).

24. Прес за п. 22 або п. 23, який відрізняється тим, що утворюючий допоміжний транспортуючий пристрій (60) стрічковий транспортер (61') утворює з напрямком (53) транспортування транспортуючого пристрою (15) гострий кут (α) із зменшуваною в напрямку (53) транспортування матеріалу, що пресується, відстанню від стрічкового транспортера (61') до транспортуючого пристрою (5).

25. Прес за одним із пп. 16-24, який відрізняється тим, що транспортуючий пристрій (5) і допоміжний транспортуючий пристрій (60) виконані з можливістю приведення в рух з однаковою швидкістю транспортування.

26. Прес за п. 25, який відрізняється тим, що транспортуючий пристрій (5) і допоміжний транспортуючий пристрій (60) містять загальний привід, що розгалужується.

27. Прес за одним із пп. 16-26, який відрізняється тим, що допоміжний транспортуючий пристрій (60) виконаний з можливістю зміни свого положення відносно транспортуючого пристрою (5) щонайменше у вертикальному напрямку.

28. Прес за одним із пп. 16-27, який відрізняється тим, що допоміжний транспортуючий пристрій (60) з'єднаний з іншим завантажувальним пристроєм (1) з можливістю відділення від нього за допомогою роз'ємних з'єднувальних засобів.

29. Прес за одним із пп. 1-28, який відрізняється тим, що в напрямній поверхні (10) виконані прорізи (12), в які при обертанні роторного вала (4) щонайменше частиною своєї довжини входять транспортуючі зубці (3).

30. Прес за одним із пп.1-29, який відрізняється тим, що напрямна поверхня (10) складається з окремих, встановлених на відстані один від одного напрямних листів.

31. Прес за одним із пп. 1-30, який відрізняється тим, що радіус вигину зігнутої напрямної поверхні (10) щонайменше в зоні видачі (9) матеріалу, що пресується, наближений до радіуса вигину труби-оболонки (17) роторного вала (4).

32. Прес за п. 31, який відрізняється тим, що радіус вигину напрямної поверхні (10) в напрямку транспортування матеріалу, що пресується, постійно зменшується від її початку з боку приймальної камери до її кінця з боку пресуючої камери.

33. Прес за одним із пп. 1-32, який відрізняється тим, що в завантажувальному пристрої (1) передбачено щонайменше один скребковий пристрій (19), взаємодіючий з транспортуючими-зубцями (3) роторного вала (4).

34. Пpec за п. 33, який відрізняється тим, що скребковий пристрій (19) утворює клітку навколо роторного вала (4), при цьому роторний вал (4) проходить частково всередині цієї клітки.

35. Прес за п. 34, який відрізняється тим, що роторний вал (4) проходить всередині утвореної скребковим пристроєм (19) клітки на обвідній ділянці, що лежить в зоні (9) видачі матеріалу, що пресується, і займає 40-60 % обводу роторного вала (4).

36. Прес за одним із пп. 33-35, який відрізняється тим, що скребковий пристрій (19) складається з окремих встановлених на відстані один від одного скребків.

37. Прес за одним із 33-36, який відрізняється тим, що скребковий пристрій (19) утворений направленими до роторного вала (4), закріпленими на утримуючому пристрої скребковими зубцями, які взаємодіють з транспортуючими зубцями (3).

38. Прес за п. 37, який відрізняється тим, що поверхня транспортуючих зубців (3) і поверхня скребкових зубців утворюють між собою кут 90°.

39. Прес за одним із пп. 29-38, який відрізняється тим, що транспортуючі зубці (3) мають таку довжину, що при відстані, яка максимально встановлюється, між напрямною поверхнею (10) і роторним валом (4) його транспортуючі зубці (3) ще входять в прорізи (12).

40. Прес за одним із пп. 1-39, який відрізняється тим, що мінімальна відстань між напрямною поверхнею (10), з одного боку, і роторним валом (4) або його трубою-оболонкою (17), з іншого боку, в зоні (9) видачі матеріалу, що пресується, з боку пресуючої камери зводиться до нуля.

41. Прес за одним із пп. 33-38, який відрізняється тим, що скребковий пристрій (19) встановлений з можливістю зміни своєї відстані до напрямної поверхні (10) або від роторного вала (4).

42. Прес за одним із пп. 33-41, який відрізняється тим, що на напрямній поверхні (10) або на скребковому пристрої (19) розташовані нерухомі, взаємодіючі для різання з транспортуючими зубцями (3) ножі (10'), виконані з можливістю надрізання або розрізання матеріалу (16), що пресується.

43. Прес за п. 42, який відрізняється тим, що щонайменше частина транспортуючих зубців (3) виконана у вигляді ножів або при цьому додатково до транспортуючих зубців (3) на роторному валу (4) передбачені ножі, взаємодіючі з нерухомими ножами (10').

44. Прес за одним із пп. 1-43, який відрізняється тим, що передбачений затримуючий елемент (19'), виконаний з можливістю переміщення між блокуючим положенням, що відділяє приймальну камеру (2) від зони (7) прийому матеріалу, що пресується, роторним валом (4), і звільняючим положенням, що з'єднує приймальну камеру (2) із зоною (7) прийому матеріалу, що пресується, роторним валом (4).

45. Прес за п. 44, який відрізняється тим, що затримуючий елемент (19') являє собою затримуючу плиту або затримуючу решітку або затримуючу гребінку і встановлений з можливістю висування або повороту, або відкидання перед роторним валом (4).

46. Прес за п. 44 або п. 45, який відрізняється тим, що затримуючий елемент (19') оснащений силовим приводом.

47. Прес за одним із пп. 1-46, який відрізняється тим, що він є пакетувальним або брикетувальним пресом або частиною пресуючого контейнера.

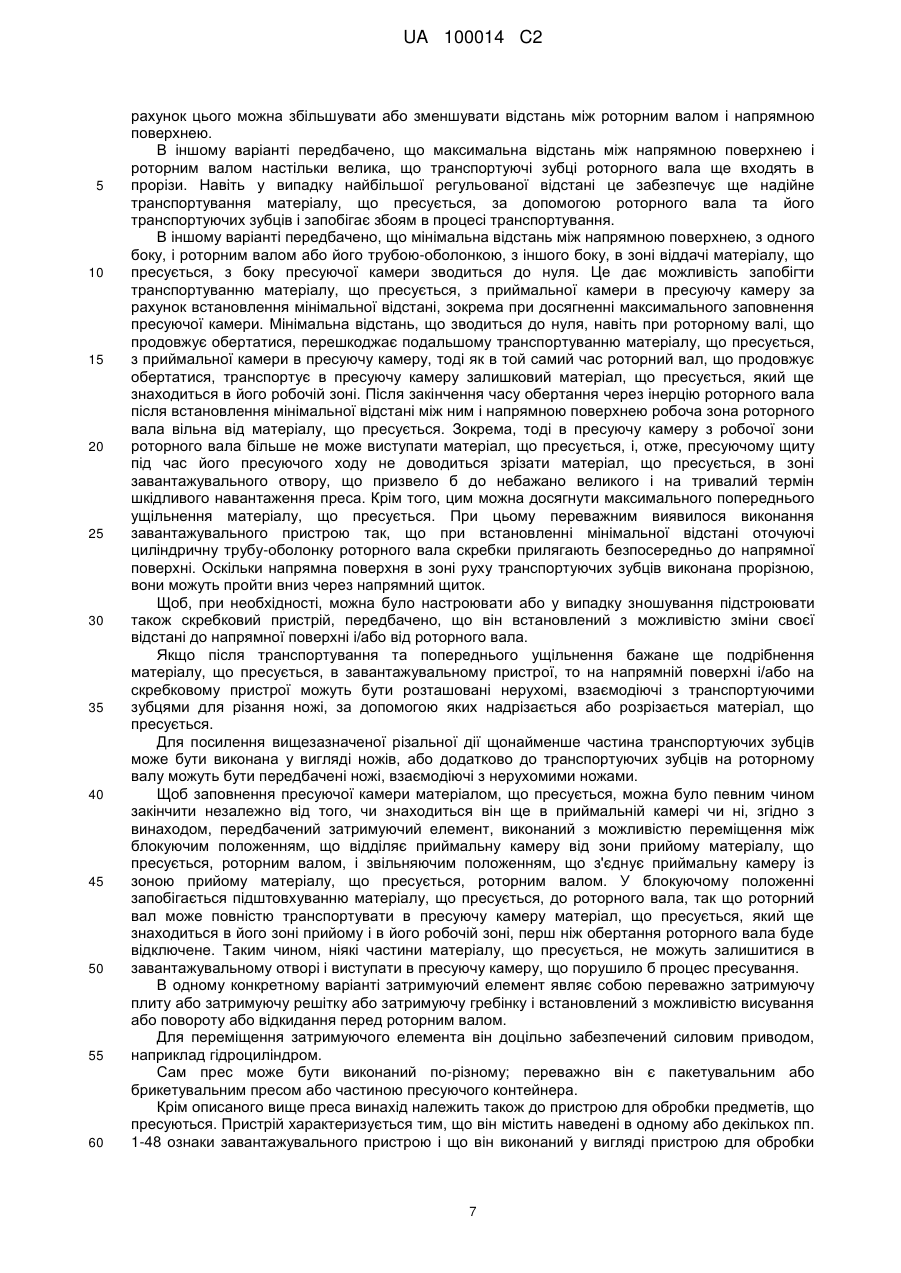

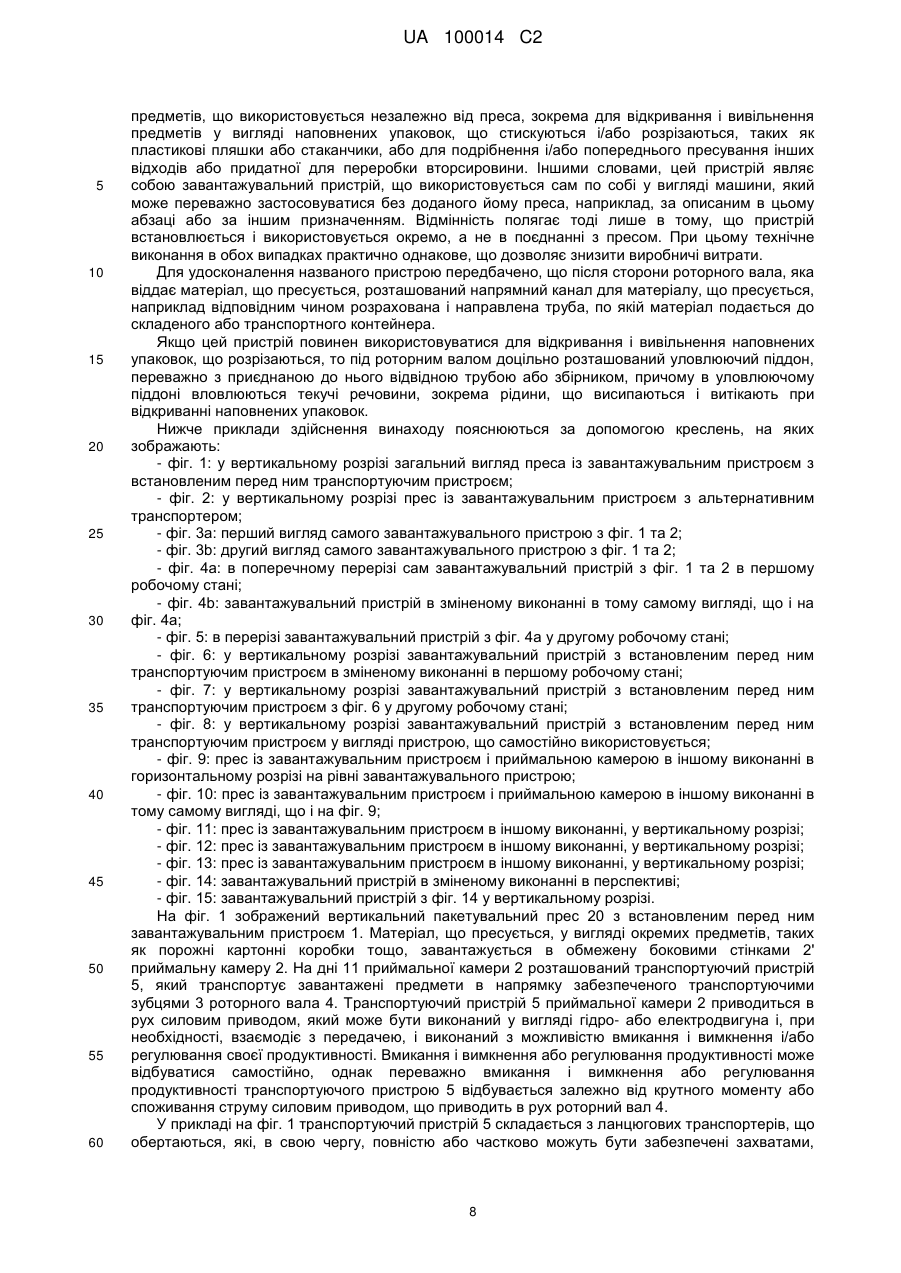

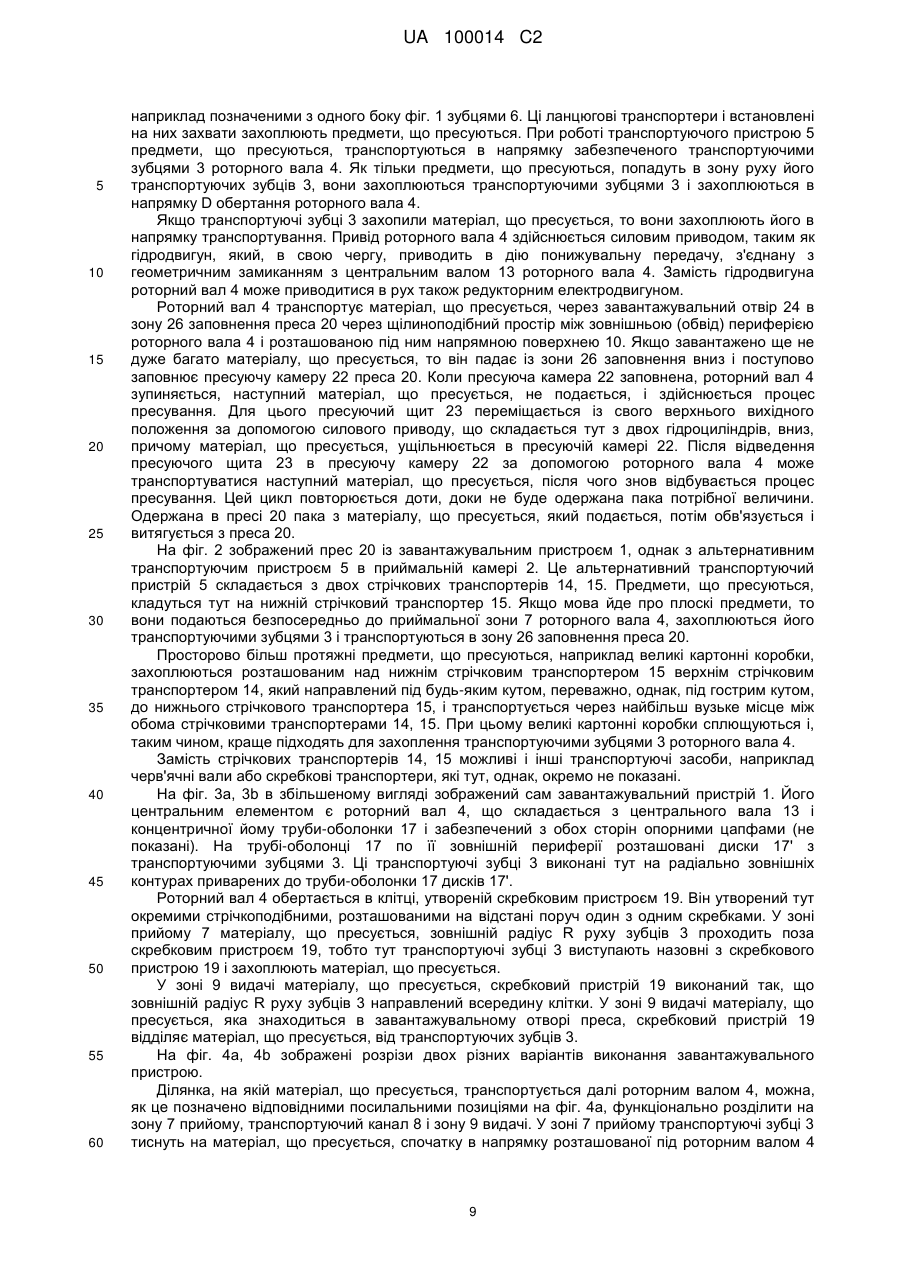

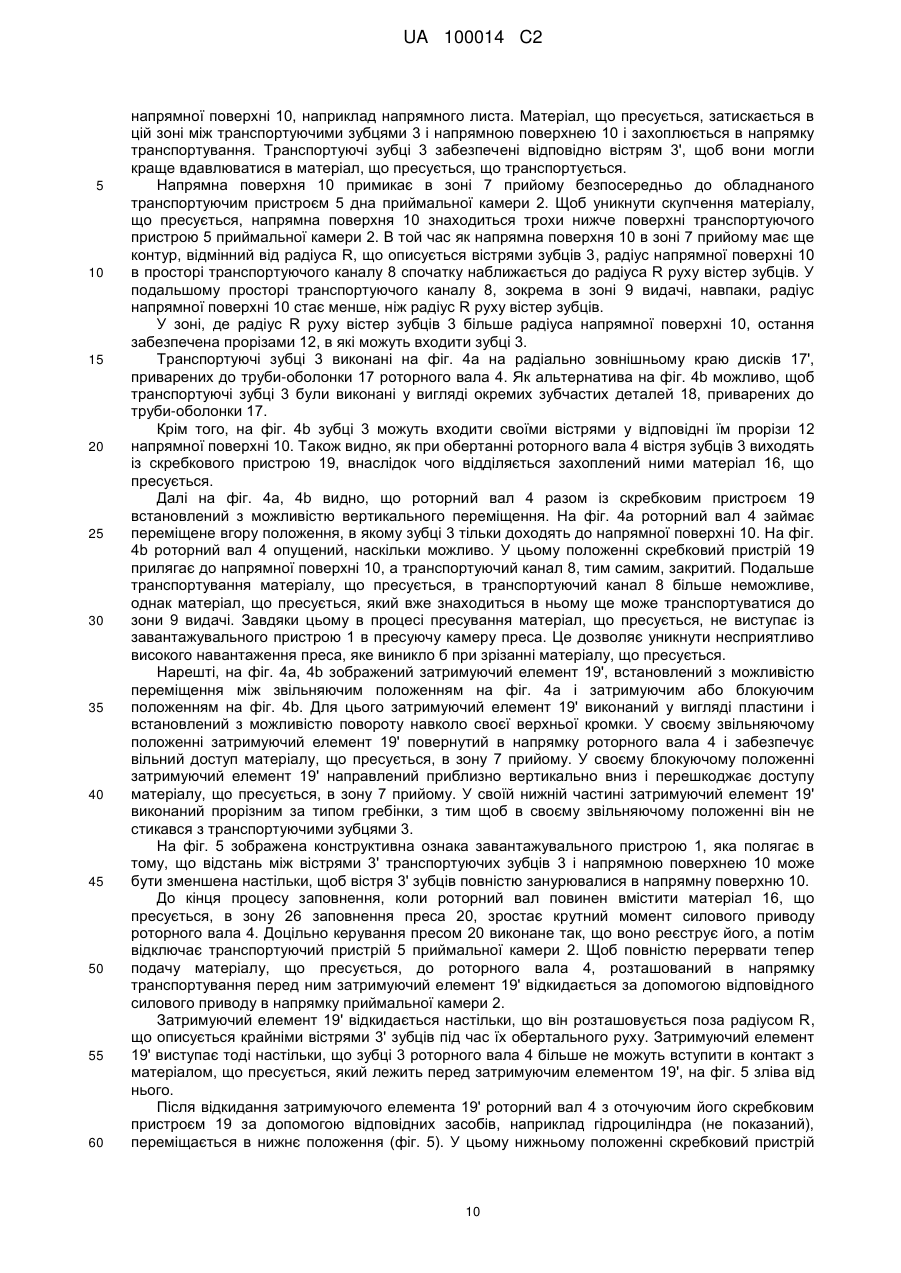

Текст