Сталеві труби, облицьовані відлитим під тиском бетоном або розчином, і способи їх виготовлення

Формула / Реферат

1. Облицьована литтям під тиском сталева труба, яка містить:

кільцеве облицювання з бетону або цементного розчину, яке утворює внутрішній діаметр труби; і

металеву оболонку, яка оточує облицювання і має товщину стінки приблизно від 0,06 до 0,75 дюйма;

в якій облицювання має товщину стінки, яка приблизно в 10-50 разів більша товщини стінки оболонки, причому облицювання розташоване в прямому контакті з внутрішньою поверхнею стінки металевої оболонки, при цьому облицювання твердне на місці впритул до металевої оболонки за допомогою прямого контакту з рідким середовищем під тиском для введення затверділого облицювання в стан стиснення металевою оболонкою.

2. Труба за п. 1, в якій, коли труба знаходиться в первинному стані і не введена в експлуатацію для транспортування рідкого середовища, облицювання знаходиться в попередньо напруженому стані, а коли труба знаходиться в кінцевому стані і введена в експлуатацію для транспортування рідкого середовища, попереднє напруження на облицювання суттєво обмежене.

3. Спосіб виготовлення облицьованої литтям під тиском сталевої труби, який включає етапи, на яких здійснюють:

подавання об'єму складу бетону або розчину в форму, утворену між металевою оболонкою вздовж зовнішнього діаметра і рухомого осердя вздовж внутрішнього діаметра;

вплив силою тиску на склад для розширення металевої оболонки; причому сила тиску забезпечена рідиною під тиском, що знаходиться в прямому контакті з поверхнею складу;

скидання тиску після досягнення складом бетону або розчину ступеня тверднення для формування облицювання з бетону або цементного розчину, причому відношення товщини стінки облицювання і металевої оболонки знаходиться в діапазоні від близько 10:1 до 50:1, при цьому етап скидання тиску викликає прикладання сили стиснення металевою оболонкою до облицювання; і

видалення рухомого осердя з внутрішнього діаметра облицювання.

4. Спосіб за п. 3, в якому рідина під тиском є водою.

5. Спосіб за п. 3, в якому рухоме осердя виконане у вигляді еластомерного елемента.

6. Спосіб за п. 3, в якому рухоме осердя виконане у вигляді стягувального твердого елемента.

7. Спосіб за п. 3, в якому рухоме осердя виконане у формі циліндричної жорсткої конструкції, яка може розширюватися для формування облицювання і стискатися для видалення осердя після лиття під тиском.

8. Спосіб за п. 3, в якому рухоме осердя виконане у вигляді сталевої труби високої міцності.

9. Спосіб за п. 3, в якому рухоме осердя вибране з групи матеріалів, що складається з армованої волокном полімерної труби, пластмасової труби та їх комбінацій.

10. Спосіб за п. 3, в якому склад бетону або цементного розчину включає розширювальну домішку, яка з металевою оболонкою сприяє прикладанню стискувального зусилля до облицювання.

11. Спосіб за п. 3, в якому форма містить кільцеву камеру, яка орієнтована вертикально.

12. Облицьована литтям під тиском сталева труба, виконана згідно із способом за п. 3, в якій облицювання з бетону або цементного розчину знаходиться в прямому контакті з внутрішньою поверхнею стінки металевої оболонки.

13. Облицьована литтям під тиском сталева труба, виконана згідно із способом за п. 3, в якій облицювання з бетону або цементного розчину має товщину стінки, яка приблизно в 10-50 разів більша товщини стінки сталевої оболонки.

14. Спосіб за п. 3, в якому, коли труба знаходиться в первинному стані і не введена в експлуатацію для транспортування рідкого середовища, облицювання знаходиться в попередньо напруженому стані, а коли труба знаходиться в кінцевому стані і введена в експлуатацію для транспортування рідкого середовища, попереднє напруження на облицювання суттєво обмежене.

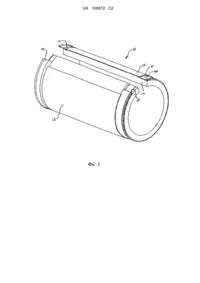

15. Вузол для лиття під тиском для виготовлення облицьованої сталевої труби, який містить:

циліндричну металеву оболонку, яка утворює зовнішню частину труби;

опорний елемент, в робочому положенні з'єднаний з нижньою частиною металевої оболонки;

верхній елемент, в робочому положенні з'єднаний з верхньою частиною металевої оболонки;

внутрішній елемент форми, розташований концентрично всередині металевої оболонки;

кільцеву камеру, розташовану між металевою оболонкою і внутрішнім елементом форми для розміщення в ній об'єму складу бетону або розчину; і

засіб для подання рідкого середовища для підвищення тиску в форму і в прямий контакт з поверхнею складу бетону або розчину для розширення складом металевої оболонки;

в якому діаметр внутрішнього елемента форми може зменшуватися, коли склад досягає заданого ступеня твердіння, при цьому відношення товщини стінки облицювання і металевої оболонки знаходиться в діапазоні від близько 10:1 до 50:1.

16. Вузол для лиття під тиском за п. 15, в якому рідке середовище для підвищення тиску є водою.

17. Вузол для лиття під тиском за п. 15, який також містить нагнітальну трубу, яка розташована концентрично всередині внутрішнього елемента форми.

18. Вузол для лиття під тиском за п. 15, в якому рідке середовище для підвищення тиску знаходиться всередині кільцевої камери для рідини, розташованої між нагнітальною трубою і внутрішнім елементом форми.

19. Вузол для лиття під тиском за п. 18, в якому тиск рідкого середовища для підвищення тиску є приблизно однаковим на поверхні складу бетону або розчину і всередині кільцевої камери для рідини.

20. Вузол для лиття під тиском за п. 15, який також містить ущільнювальний засіб для вміщення складу бетону або цементного розчину в межах кільцевої камери в ході операції підвищення тиску з використанням рідкого середовища для підвищення тиску.

21. Вузол для лиття під тиском за п. 15, в якому верхній елемент включає верхнє кільце, розташоване зверху кінця металевої оболонки.

22. Вузол для лиття під тиском за п. 21, в якому поверхня складу бетону або цементного розчину перед підвищенням тиску знаходиться вище кінця металевої оболонки і розташована всередині верхнього кільця.

23. Вузол для лиття під тиском за п. 15, в якому кільцева камера орієнтована вертикально.

24. Вузол для лиття під тиском за п. 15, в якому внутрішній елемент форми являє собою твердий циліндричний елемент, який має протилежні поздовжні кромки, які можуть переміщатися для зменшення діаметра елемента.

25. Вузол для лиття під тиском за п. 15, в якому внутрішній елемент форми є гумовим елементом.

26. Вузол для лиття під тиском за п. 15, в якому внутрішній елемент форми являє собою твердий циліндричний елемент, який може розширюватися і скорочуватися на достатню величину для забезпечення формування облицювання та відділення від нього облицювання.

27. Вузол за п. 15, в якому, коли труба знаходиться в первинному стані і не введена в експлуатацію для транспортування рідкого середовища, облицювання знаходиться в попередньо напруженому стані, а коли труба знаходиться в кінцевому стані і введена в експлуатацію для транспортування рідкого середовища, попереднє напруження на облицювання суттєво обмежене.

Текст