Виготовлення банок

Номер патенту: 109277

Опубліковано: 10.08.2015

Автори: Прессе Ален, Райлі Джонатан, Монро Стюарт, Вінсент Кейт

Формула / Реферат

1. Спосіб виготовлення металевої чашки для одержання двокомпонентного контейнера для харчового продукту, причому спосіб включає в себе наступні операції:

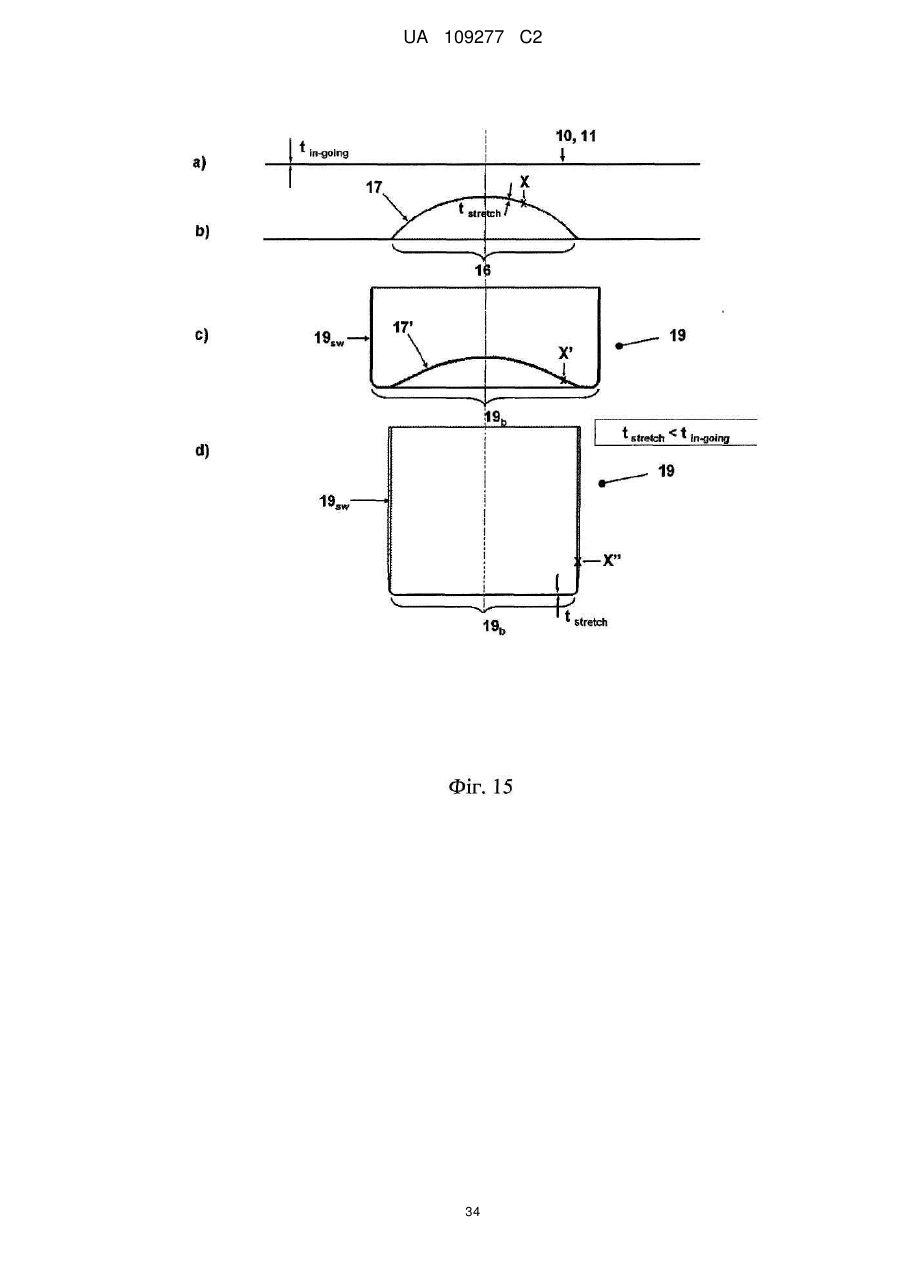

і) операцію розтягування, що здійснюється на металевому листі, причому операція включає в себе затискання кільцевої ділянки на листі для утворення оточеної ділянки і деформацію і розтягування всієї або частини оточеної ділянки для збільшення, таким чином, площі поверхні і зменшення товщини оточеної ділянки, причому затискання кільцевої ділянки виконують з можливістю обмеження або запобігання потоку металу із затиснутої ділянки в оточену ділянку під час цієї операції розтягування;

іі) операцію витягування для витягування металевого листа в чашку, що має бічну стінку і виконану як одне ціле основу, де основа містить матеріал з розтягнутої і стоншеної оточеної ділянки, причому операцію витягування виконують з можливістю витягування і переміщення назовні матеріалу розтягнутої і стоншеної оточеної ділянки, в результаті чого може бути досягнута полегшена чашка при найменших витратах.

2. Спосіб за п. 1, в якому операцію витягування виконують таким чином, що матеріал розтягнутої і стоншеної оточеної ділянки витягується і переміщується на бічну стінку.

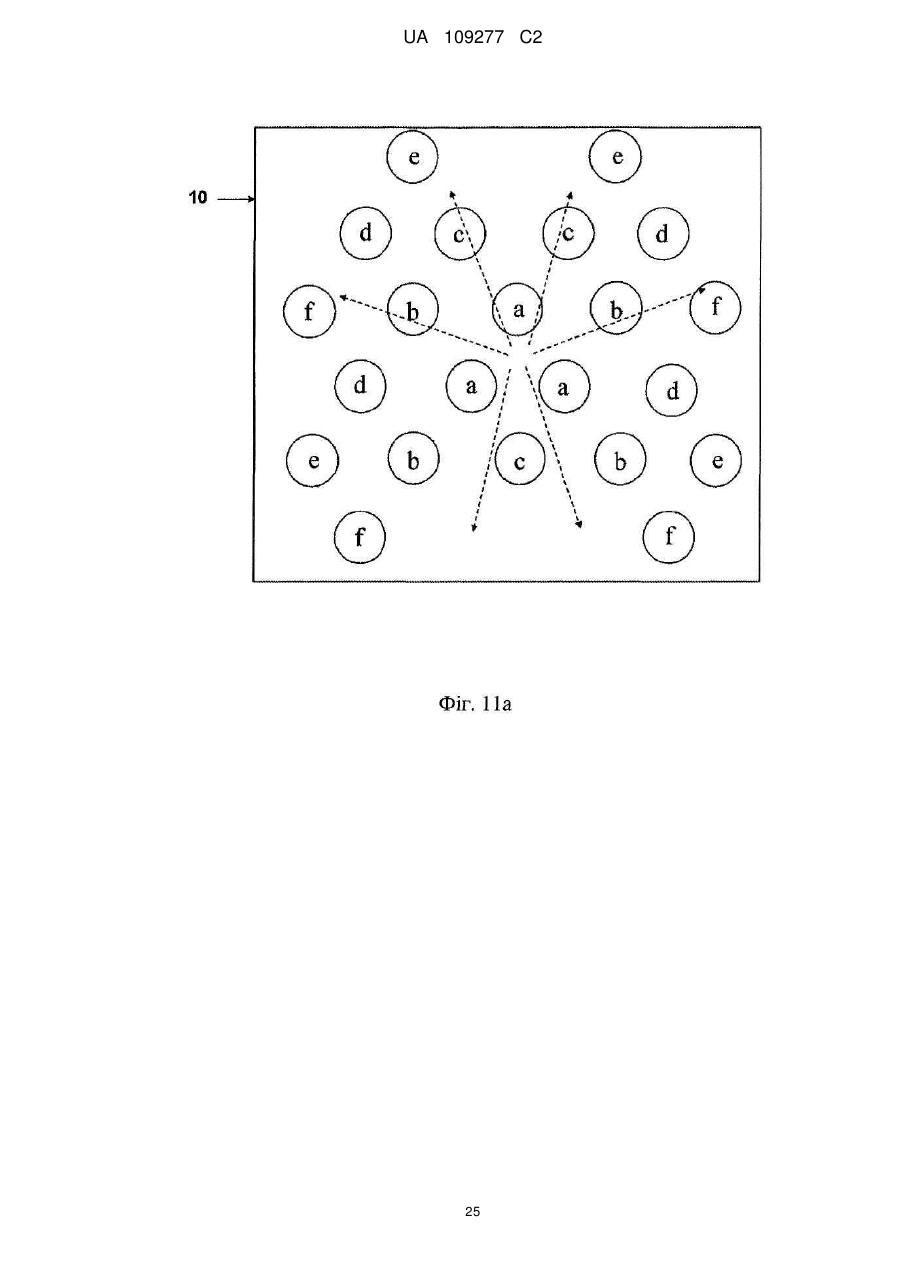

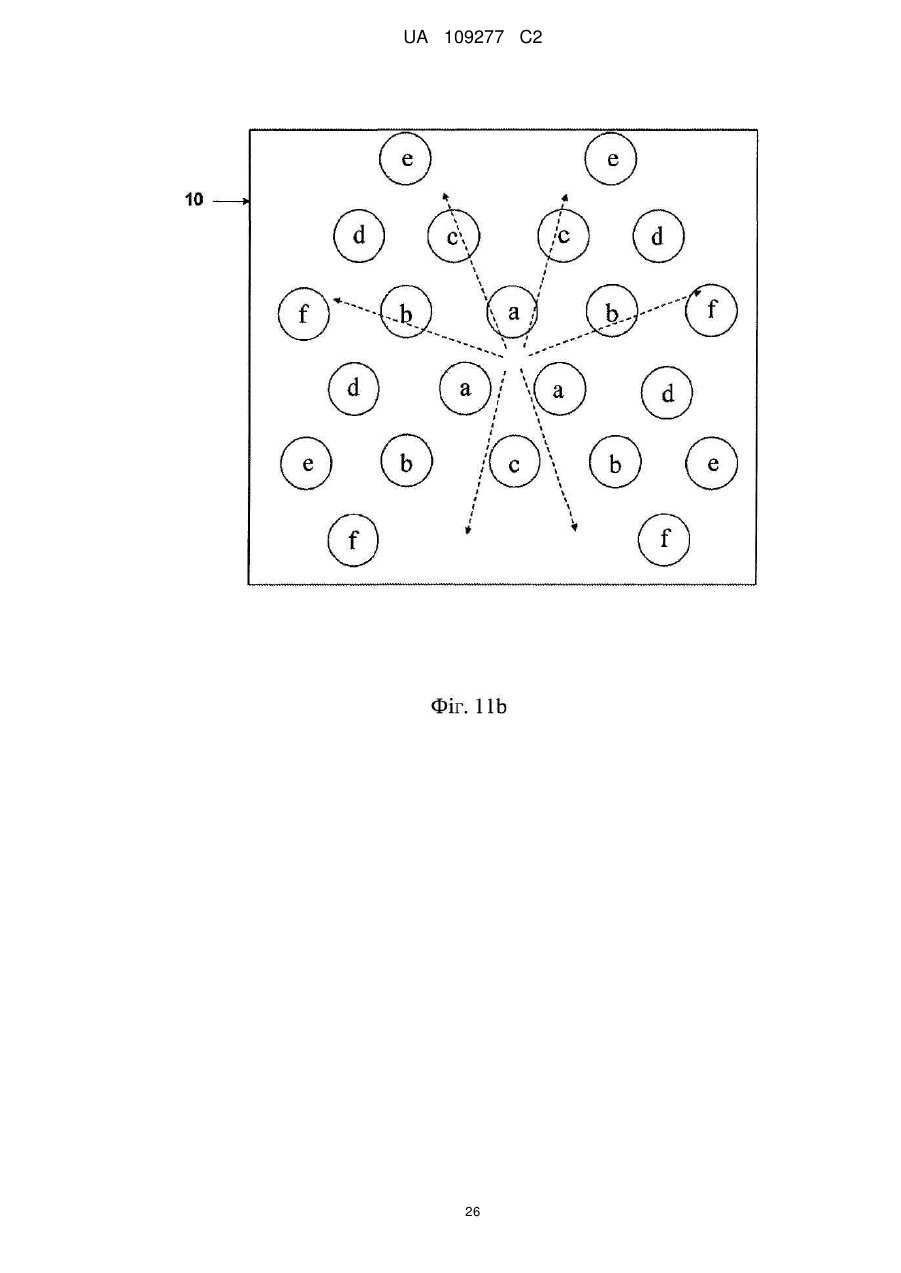

3. Спосіб за будь-яким з пп. 1 або 2, в якому операцію розтягування здійснюють на множині оточених ділянок, відділених одна від одної і розташованих на площі металевого листа.

4. Спосіб за будь-яким попереднім пунктом, в якому кільцеве затискання операції розтягування включає в себе використання одного або більше затискних елементів, що мають поверхню для затискання, причому поверхня для затискання має текстуровану поверхню.

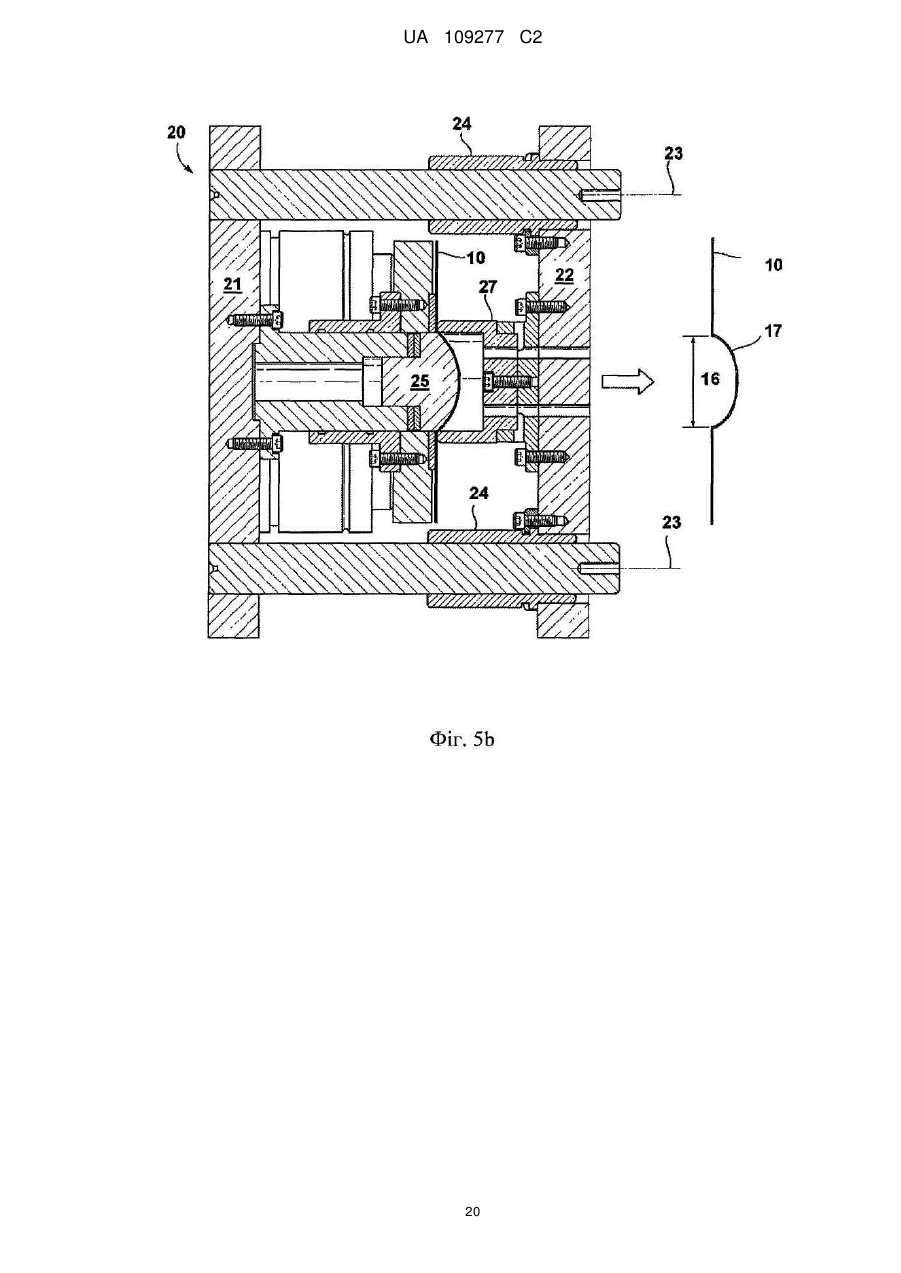

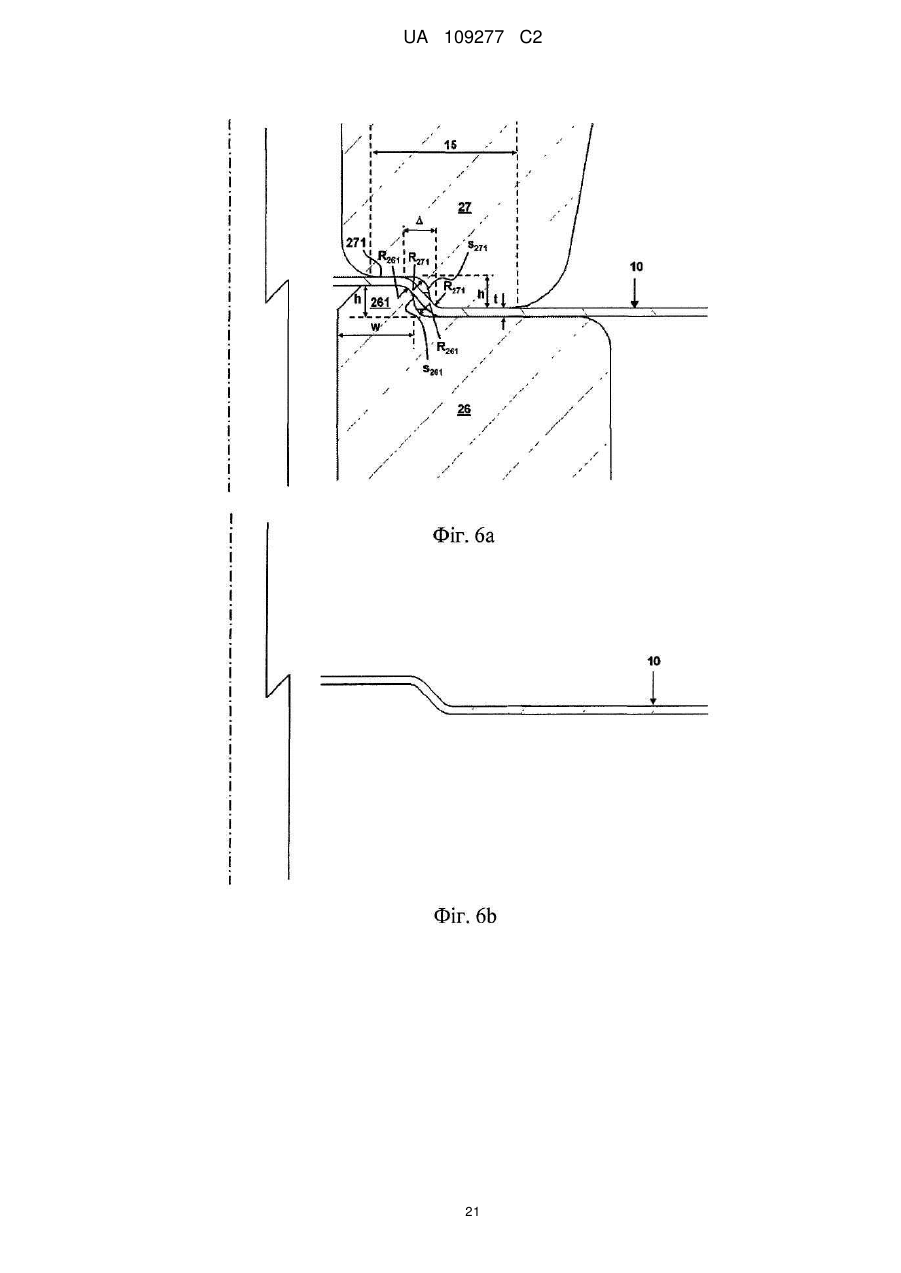

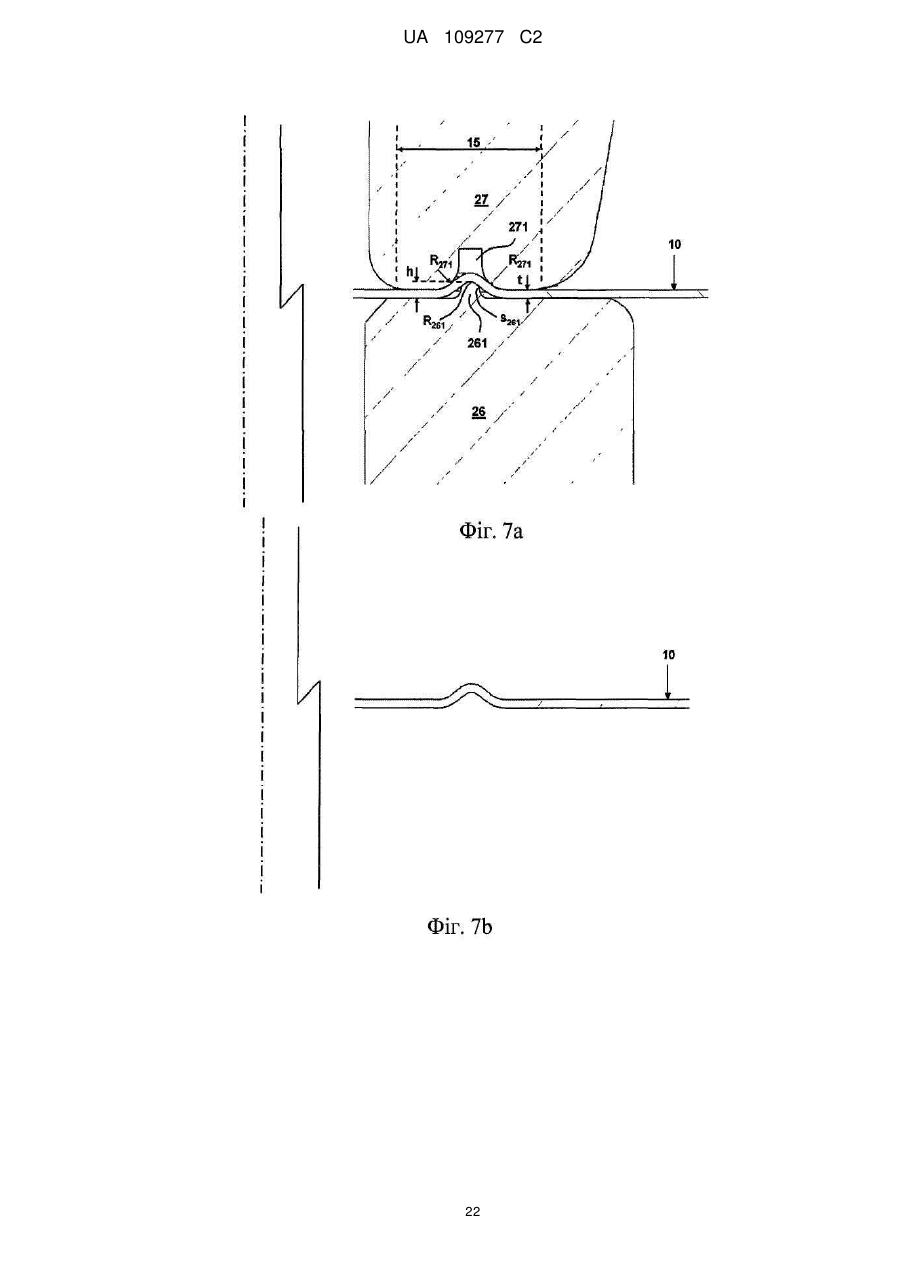

5. Спосіб за будь-яким з пп. 1-3, в якому кільцеве затискання операції розтягування здійснюють шляхом затискання протилежних поверхонь металевого листа між відповідними протилежними першим і другим затискними елементами (26, 27), причому кожний з першого і другого затискних елементів має поверхню для затискання, що має геометричну неоднорідність (261, 271), щоб, таким чином, сприяти порушенню потоку металу металевого листа між першим і другим затискними елементами при здійсненні операції розтягування.

6. Спосіб за п. 5, в якому геометричні неоднорідності містять одне з:

і) поверхні для затискання першого затискного елемента (26), що має один або більше виступів, ребер або уступів (261), які при використанні підтискають метал затиснутої кільцевої ділянки (15) всередині відповідних одного або більше елементів (271) рельєфу, утворених на поверхні для затискання другого затискного елемента (27); або

іі) поверхні для затискання другого затискного елемента, як альтернатива, що має один або більше виступів, ребер або уступів, які при використанні підтискають метал затиснутої кільцевої ділянки всередині відповідних одного або більше елементів рельєфу, як альтернатива, утворених на поверхні для затискання першого затискного елемента; або

ііі) поєднання (і) і (іі).

7. Спосіб за п. 6, в якому перший і другий затискні елементи (26, 27) виконані таким чином, що при використанні один або більше виступів, ребер або уступів (261), утворених на поверхні для затискання першого або другого затискного елемента, підтискають метал затиснутої кільцевої ділянки (15), щоб повністю закриватися відповідними одним або більше елементами (271) рельєфу і вміщуватися в них, які утворені на відповідній поверхні для затискання другого або першого затискного елемента.

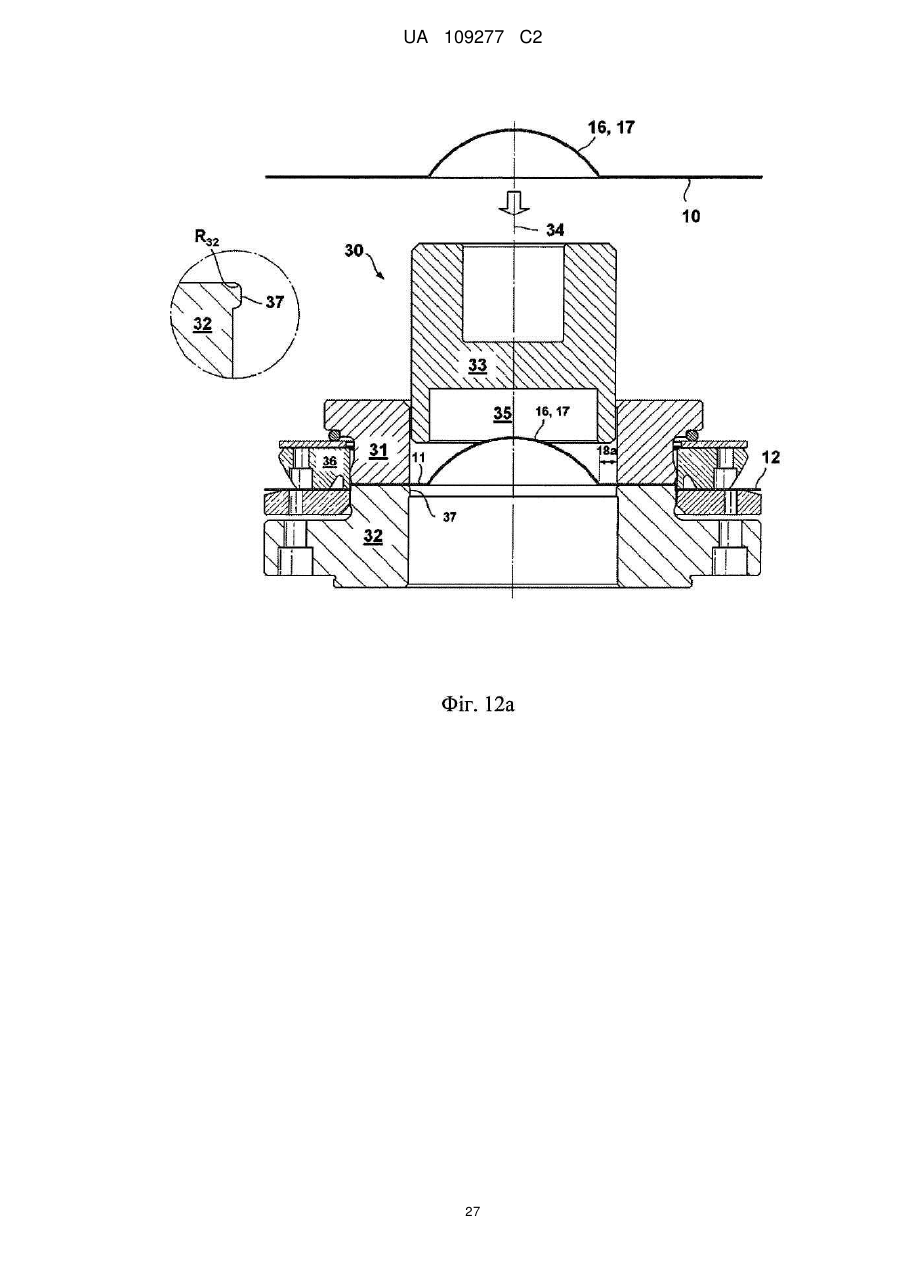

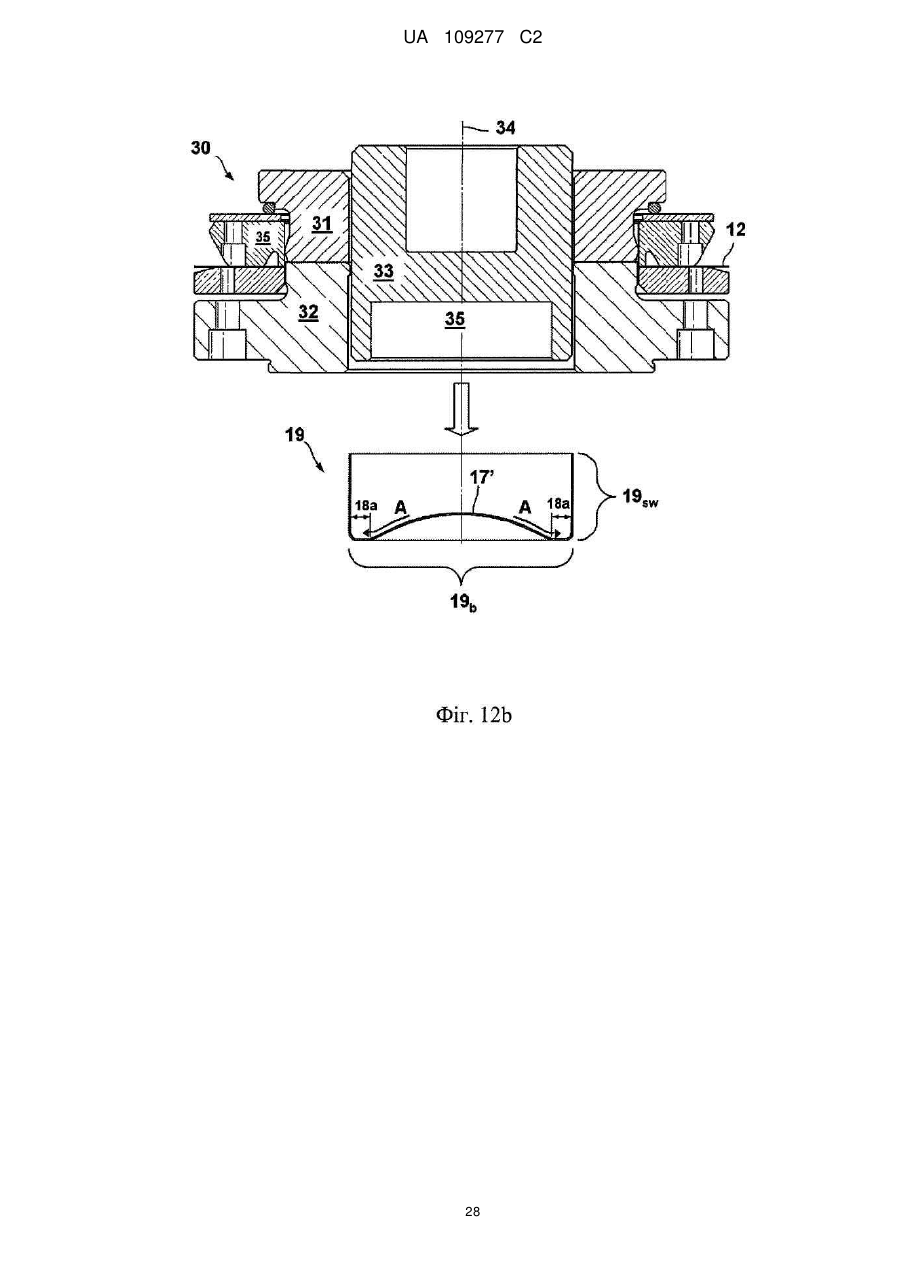

8. Спосіб за будь-яким попереднім пунктом, в якому операція розтягування включає в себе забезпечення "розтяжного" пуансона і переміщення кожного або обох з "розтяжного" пуансона і металевого листа один до одного таким чином, що "розтяжний" пуансон деформує і розтягує всю або частину оточеної ділянки.

9. Спосіб за п. 8, в якому "розтяжний" пуансон містить торцеву поверхню, що має один або більше елементів рельєфу.

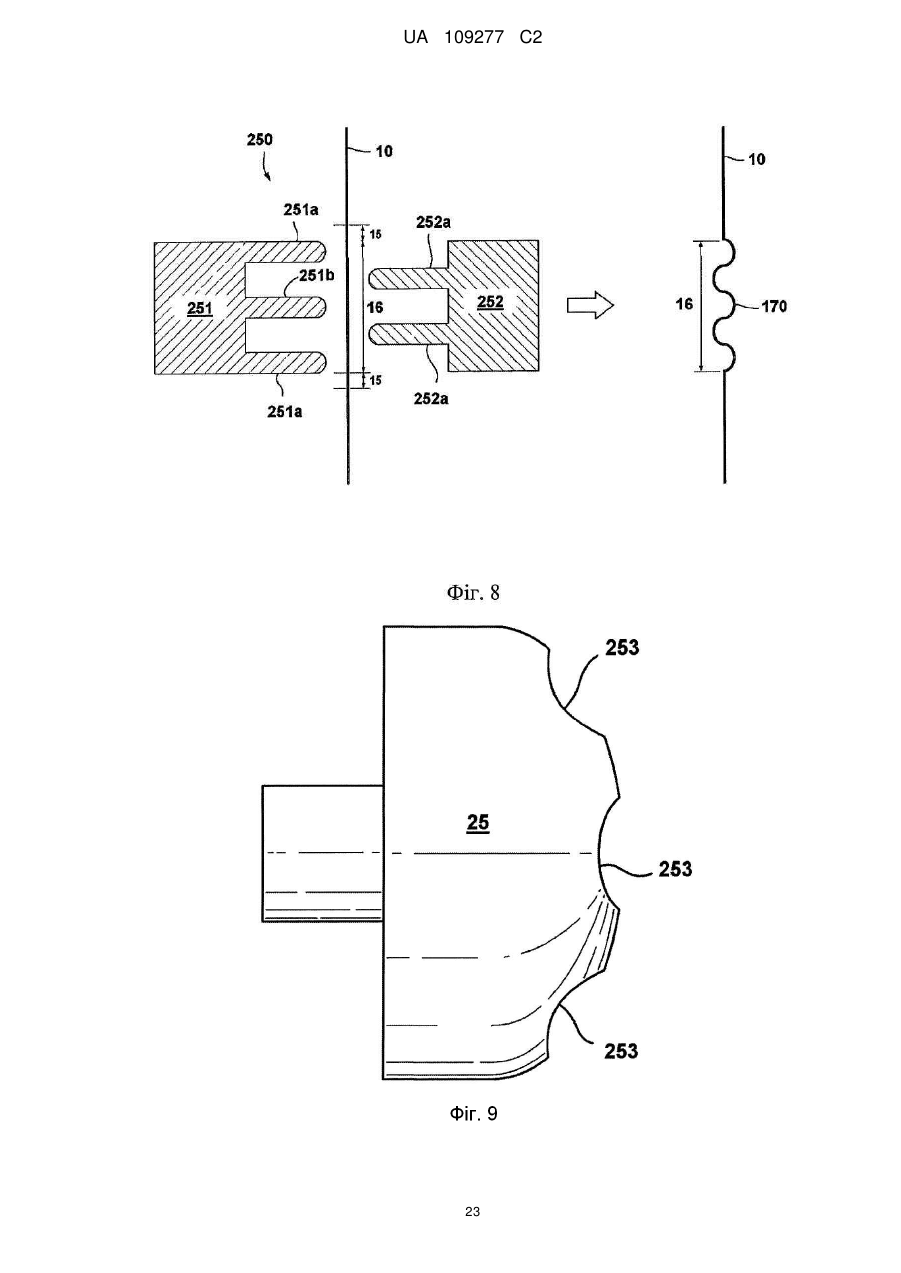

10. Спосіб за будь-яким з пп. 8 або 9, в якому "розтяжний" пуансон містить вузол пуансона, причому вузол містить першу групу з одного або більше пуансонів, розташовану навпроти однієї поверхні оточеної ділянки, і другу групу з одного або більше пуансонів, розташовану навпроти протилежної поверхні оточеної ділянки, причому операція розтягування включає в себе переміщення кожної або обох з першої і другої груп одна до одної для деформації і розтягування всієї або частини оточеної ділянки.

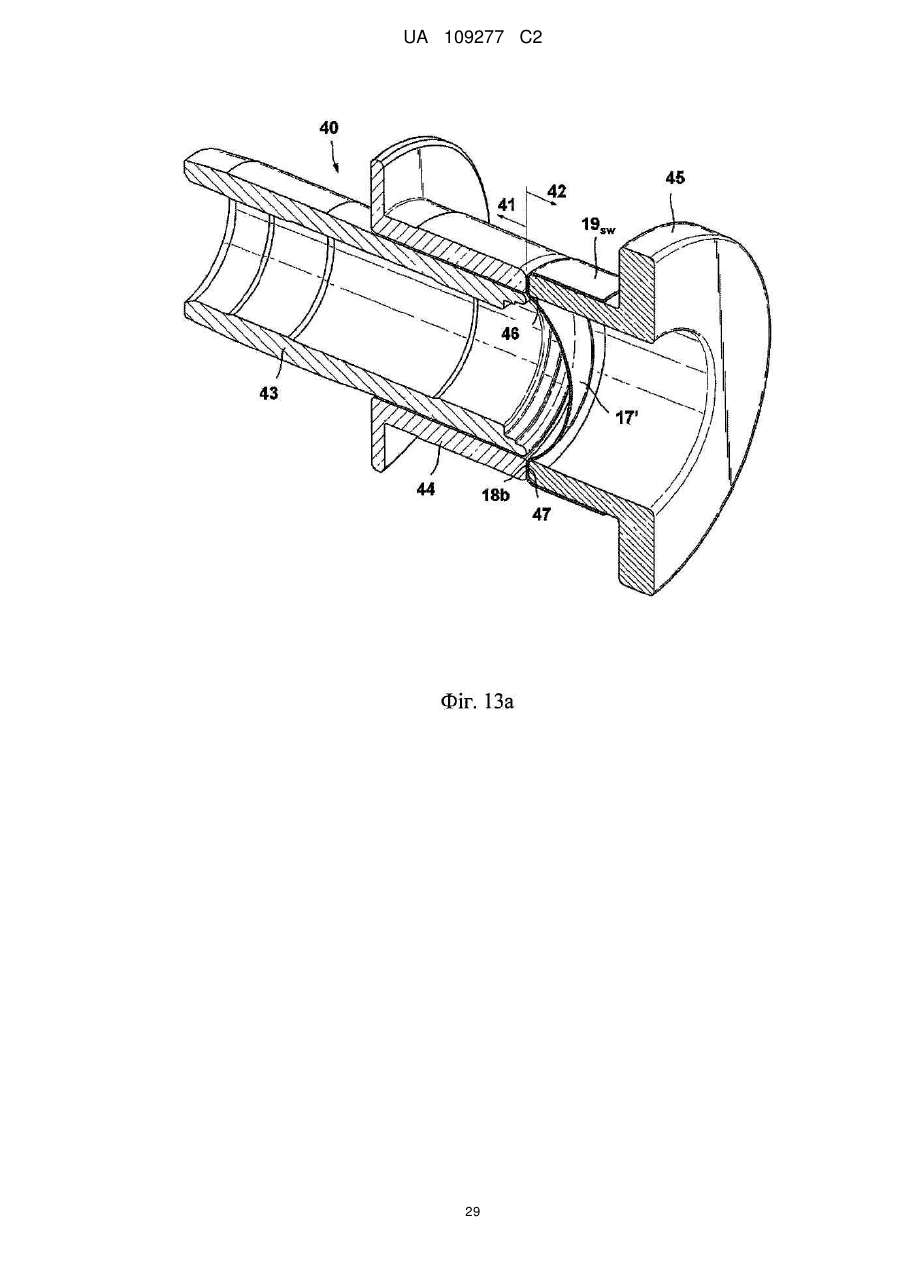

11. Спосіб за будь-яким попереднім пунктом, в якому операція витягування включає в себе або за нею йде операція витягування зі стоншенням.

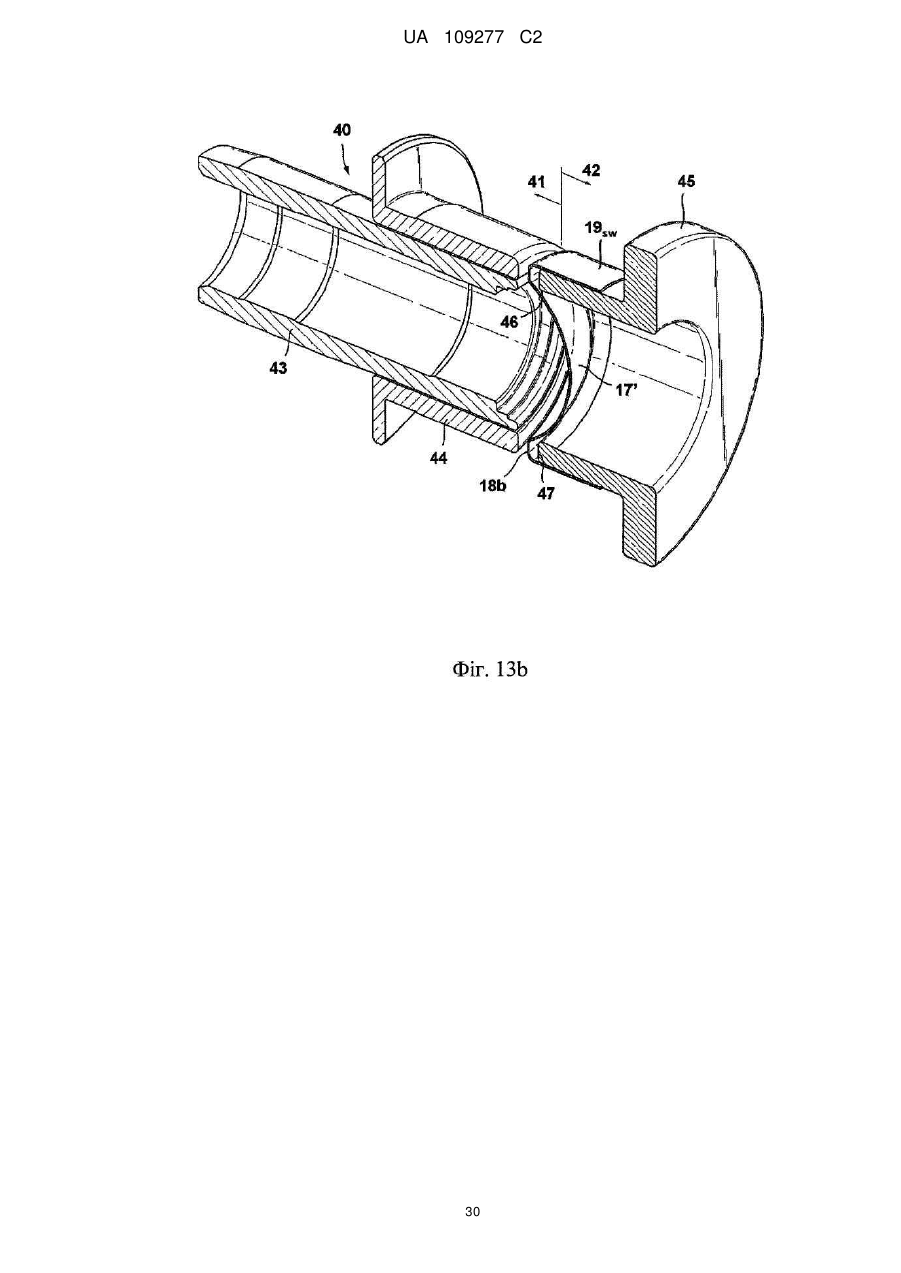

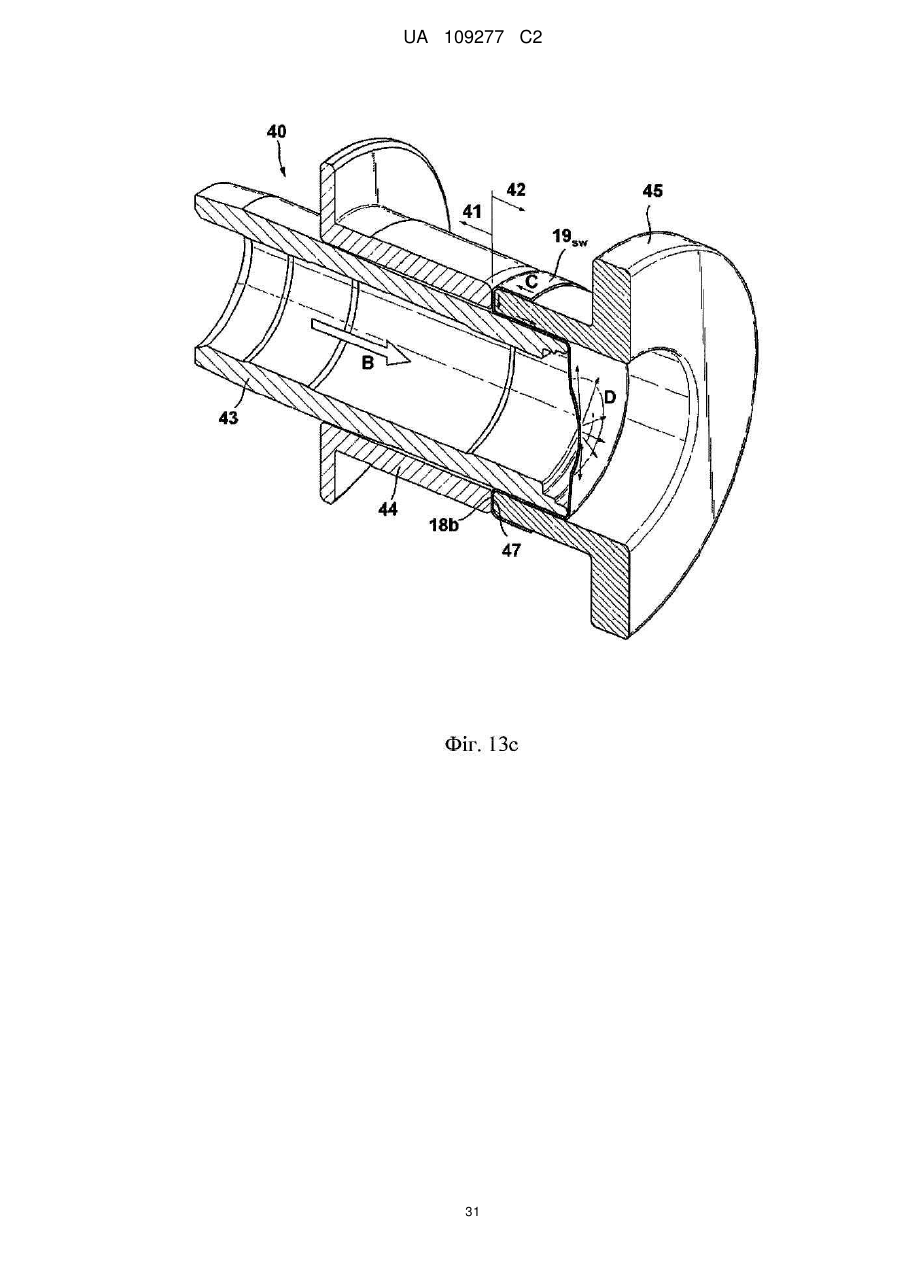

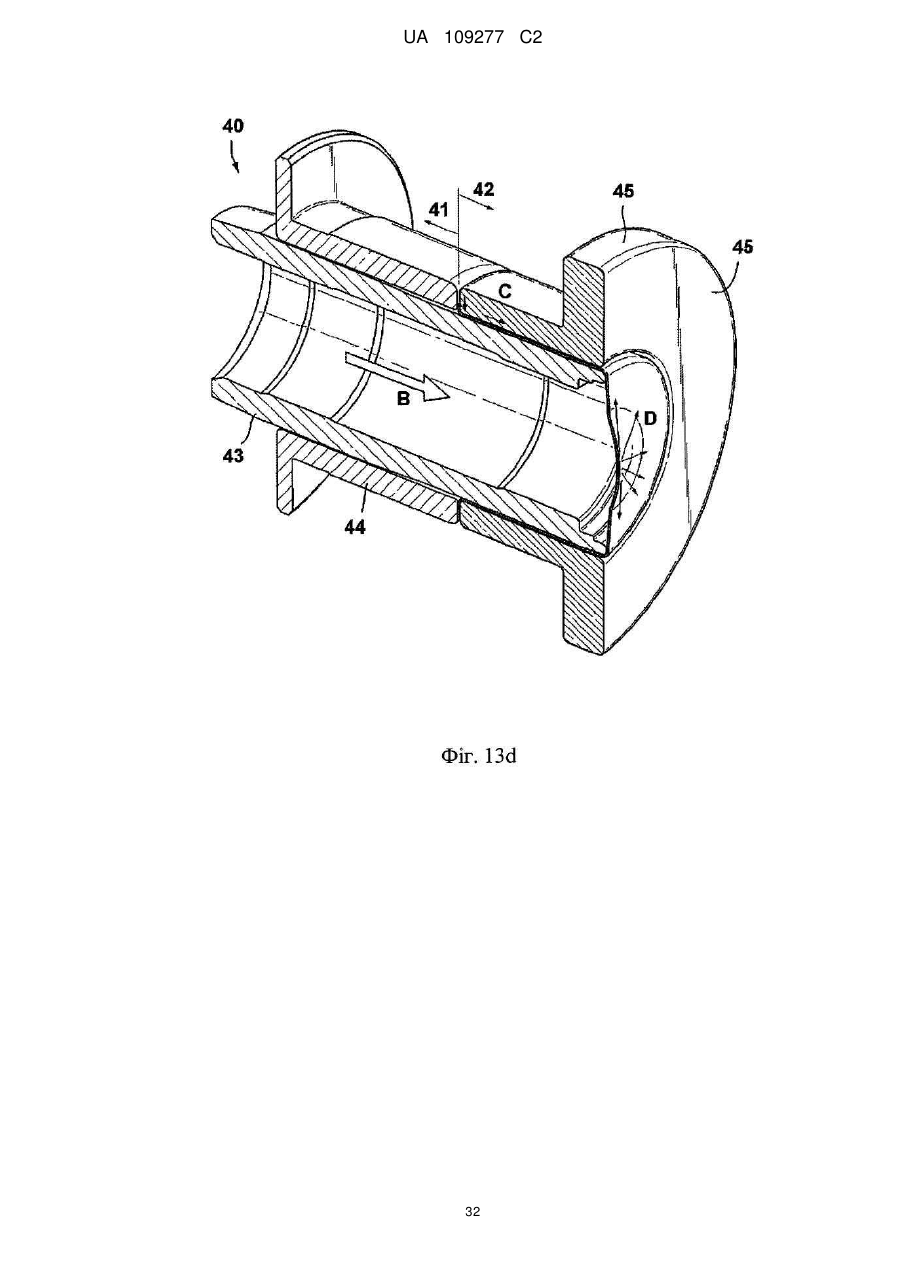

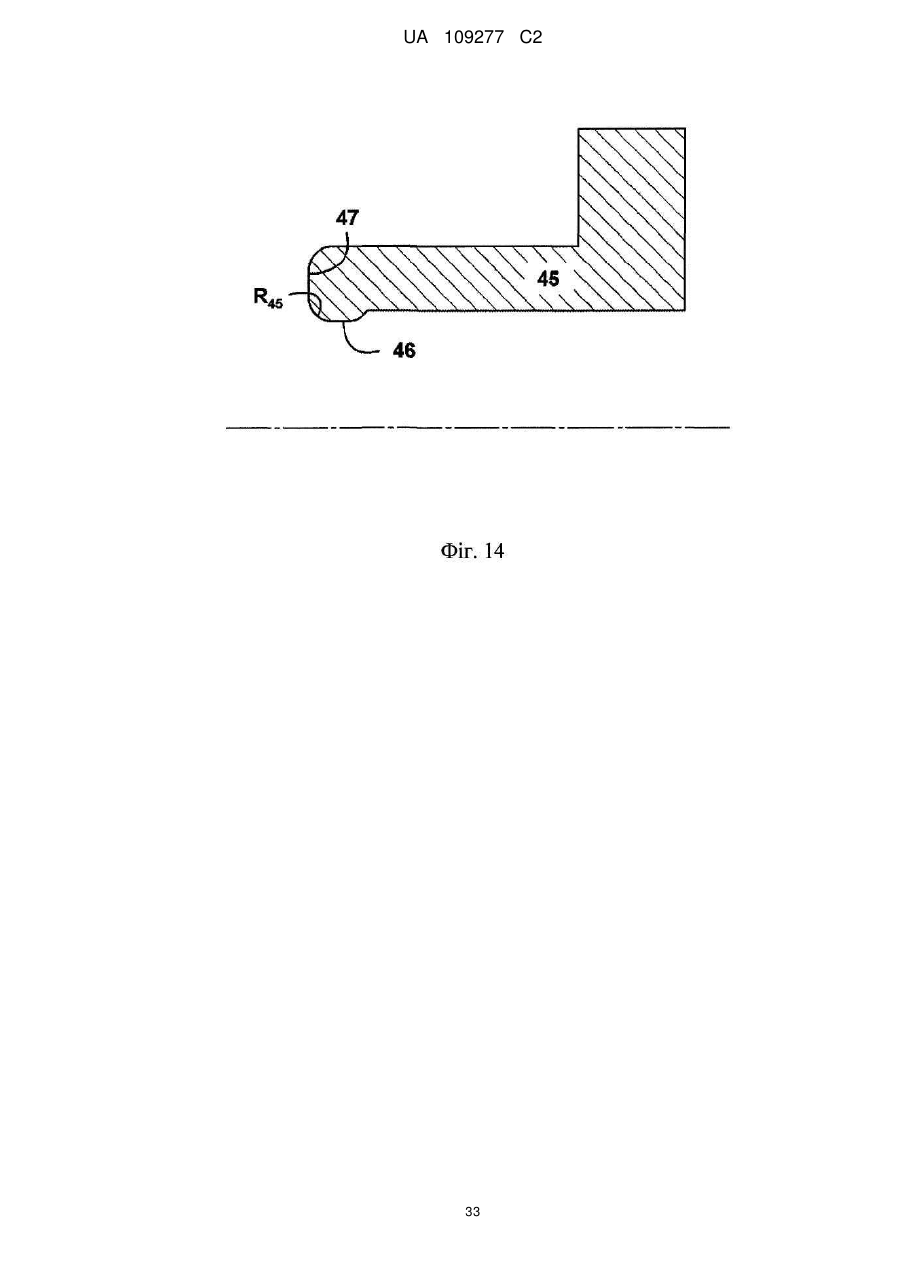

12. Пристрій для виготовлення металевої чашки для двокомпонентного контейнера для харчового продукту, причому пристрій містить:

затискний засіб для затискання металевого листа під час операції розтягування, причому затискний засіб виконаний з можливістю затискання кільцевої ділянки на листі для утворення оточеної ділянки;

розтяжний інструмент, виконаний з можливістю деформації і розтягування всієї або частини оточеної ділянки в операції розтягування для, таким чином, збільшення площі поверхні і зменшення товщини оточеної ділянки, причому затискний засіб додатково виконаний з можливістю обмеження або запобігання руху потоку металу із затиснутої ділянки в оточену ділянку під час цієї операції розтягування; і

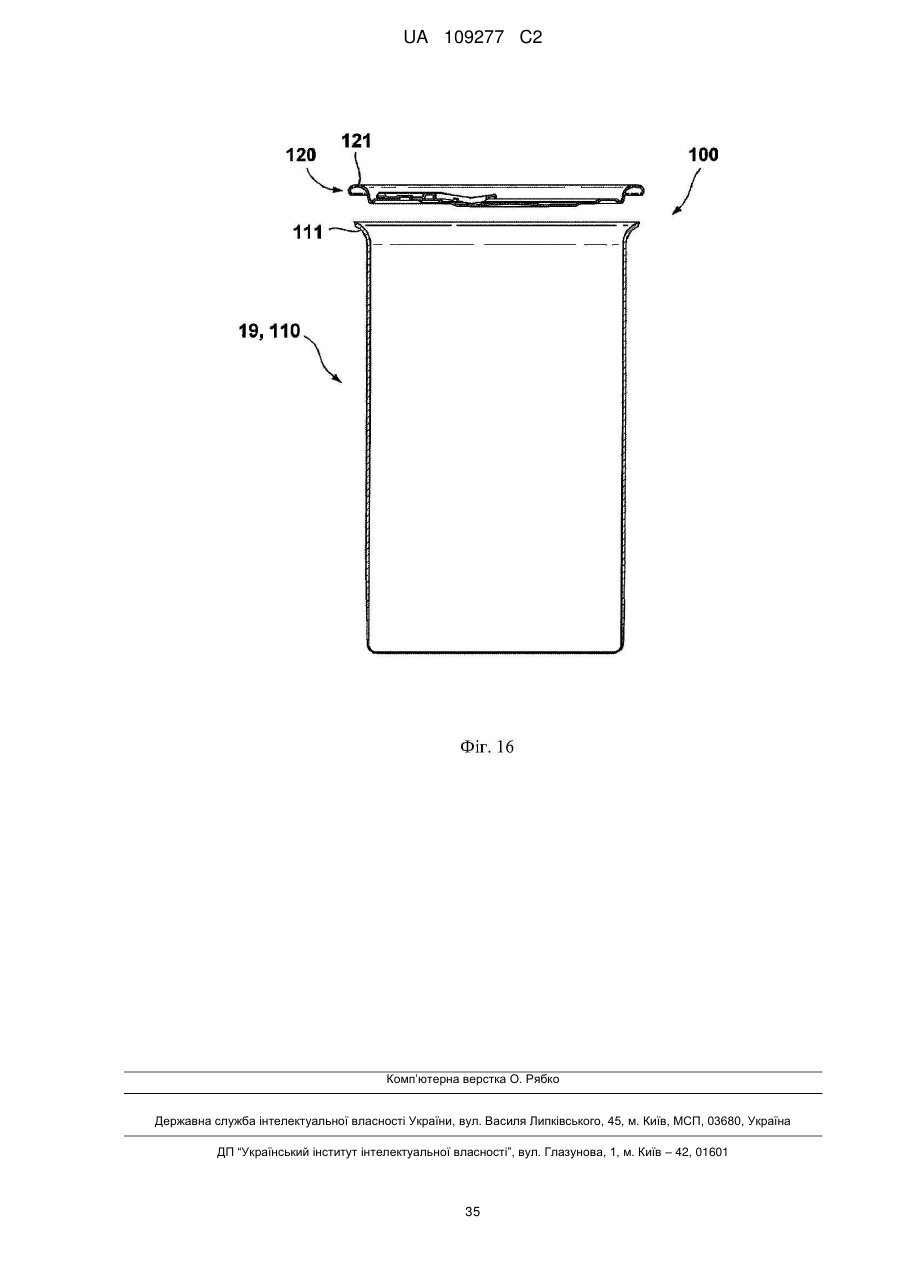

засіб для витягування металевого листа в чашку, що має бічну стінку і виконану як одне ціле основу, де основа містить матеріал з розтягнутої і стоншеної оточеної ділянки, причому засіб для витягування виконаний з можливістю витягування і переміщення назовні матеріалу розтягнутої і стоншеної оточеної ділянки в операції витягування, в результаті чого досягається полегшена чашка з найменшими витратами.

13. Пристрій за п. 12, в якому засіб для витягування виконаний з можливістю витягування і переміщення матеріалу розтягнутої і стоншеної оточеної ділянки на бічну стінку.

14. Пристрій за будь-яким з пп. 12 або 13, в якому затискний засіб містить затискний елемент, що має поверхню для затискання, причому поверхня для затискання має текстуровану поверхню.

15. Пристрій за будь-яким з пп. 12 або 13, в якому затискний засіб містить перший затискний елемент (26) і другий затискний елемент (27), причому перший і другий затискні елементи виконані з можливістю затискання протилежних поверхонь металевого листа, причому кожний з першого і другого затискних елементів має поверхню для затискання, що містить геометричні неоднорідності (261, 271), щоб, таким чином, сприяти порушенню потоку металу металевого листа між першим і другим затискними елементами при здійсненні операції розтягування.

16. Пристрій за п. 15, в якому геометричні неоднорідності містять одне з:

і) поверхні для затискання першого затискного елемента (26), що має один або більше виступів, ребер або уступів (261), які при використанні підтискають метал затиснутої кільцевої ділянки (15) всередині відповідних одного або більше елементів (271) рельєфу, утворених на поверхні для затискання другого затискного елемента (27); або

іі) поверхні для затискання другого затискного елемента, як альтернатива, що має один або більше виступів, ребер або уступів, які при використанні підтискають метал затиснутої кільцевої ділянки всередині відповідних одного або більше елементів рельєфу, як альтернатива, утворених на поверхні для затискання першого затискного елемента; або

ііі) поєднання (і) і (іі).

17. Пристрій за п. 16, в якому перший і другий затискні елементи (26, 27) виконані таким чином, що при використанні один або більше виступів, ребер або уступів (261), утворених на поверхні для затискання першого або другого затискного елемента, підтискають метал затиснутої кільцевої ділянки (15), щоб повністю оточуватися відповідними одним або більше елементами (271) рельєфу, які утворені на відповідній поверхні для затискання другого або першого затискного елемента, і розташовуватися всередині них.

18. Пристрій за будь-яким з пп. 12-17, в якому розтяжний інструмент містить "розтяжний" пуансон, причому пристрій виконаний з можливістю переміщення кожного або обох з "розтяжного" пуансона і металевого листа один до одного таким чином, що при використанні "розтяжний" пуансон деформує і розтягує всю або частину оточеної ділянки.

19. Пристрій за п. 18, в якому "розтяжний" пуансон містить торцеву поверхню, що має неплоский профіль, причому пристрій виконаний з можливістю переміщення кожного або обох з "розтяжного" пуансона і металевого листа один до одного таким чином, що при використанні "розтяжний" пуансон деформує і розтягує всю або частину оточеної ділянки у відповідний неплоский профіль.

20. Пристрій за будь-яким з пп. 18 або 19, в якому "розтяжний" пуансон містить торцеву поверхню, що має один або більше елементів рельєфу.

21. Пристрій за будь-яким з пп. 18-20, в якому "розтяжний" пуансон містить вузол пуансона, причому вузол містить першу групу з одного або більше пуансонів, розташовану навпроти однієї поверхні оточеної ділянки, і другу групу з одного або більше пуансонів, розташовану навпроти протилежної поверхні оточеної ділянки, причому перша і друга групи можуть переміщуватися одна до одної, щоб при використанні деформувати і розтягувати всю або частину оточеної ділянки.

22. Пристрій за будь-яким з пп. 12-21, в якому засіб для витягування виконаний з можливістю, передусім, початкового витягування листа в профіль чашки і, потім, подальшого повторного витягування чашки на одному або більше етапах.

23. Пристрій за будь-яким з пп. 12-22, що додатково містить засіб для здійснення операції витягування зі стоншенням на чашці.

24. Корпус контейнера для харчового продукту, що містить чашку, виконану за допомогою способу за будь-яким з пп. 1-11, або за допомогою пристрою за будь-яким з пп. 12-23.

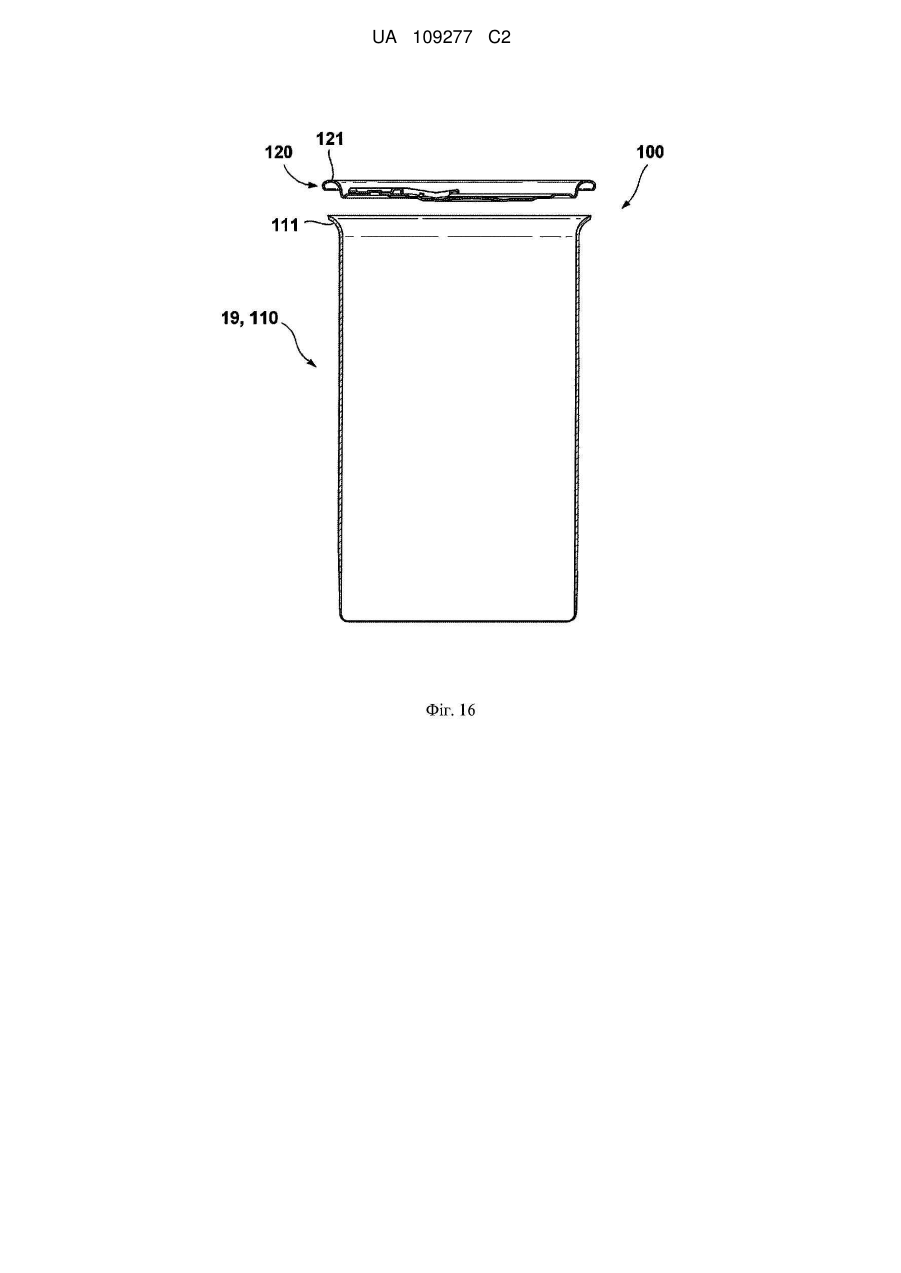

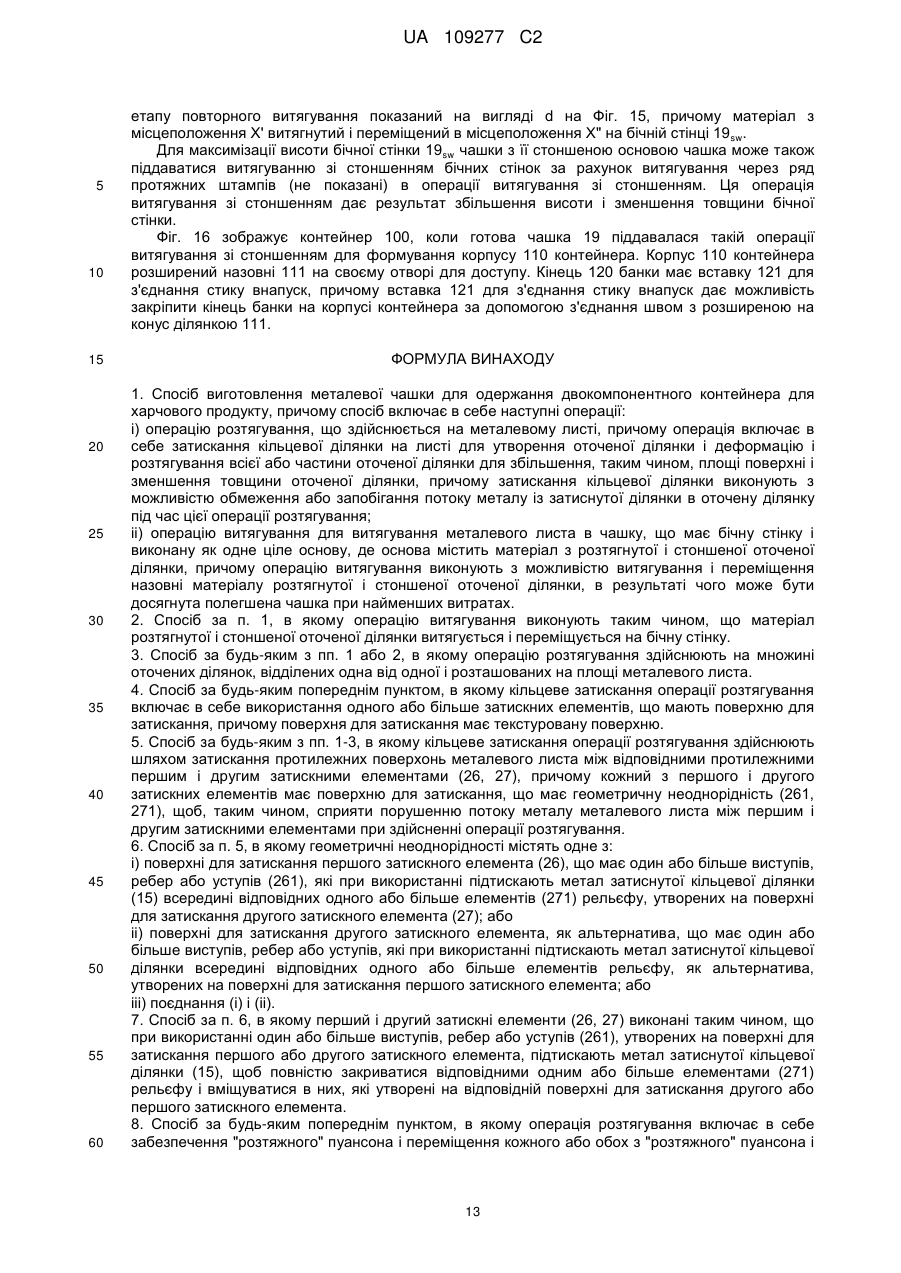

25. Корпус контейнера для харчового продукту, що містить чашку, яка має отвір для доступу, причому чашка виконана з металевого листа та має бічну стінку і виконану як одне ціле основу, при цьому основа є розтягнутою основою, таким чином, що товщина основи менша вихідної товщини металевого листа, що використовується для формування чашки.

26. Контейнер для харчового продукту, що містить корпус контейнера за п. 25 і додатково містить кришку, закріплену на отворі для доступу корпусу контейнера.

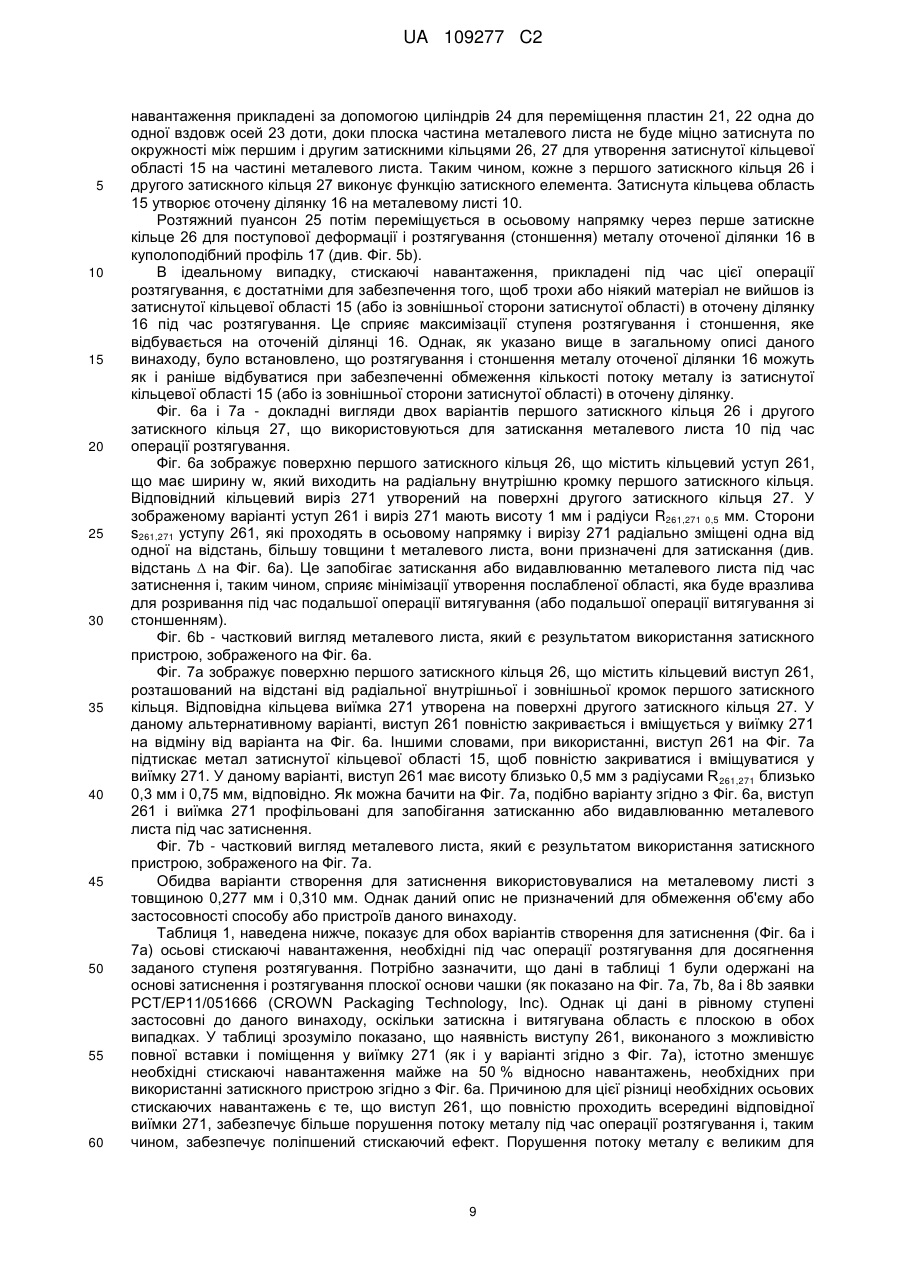

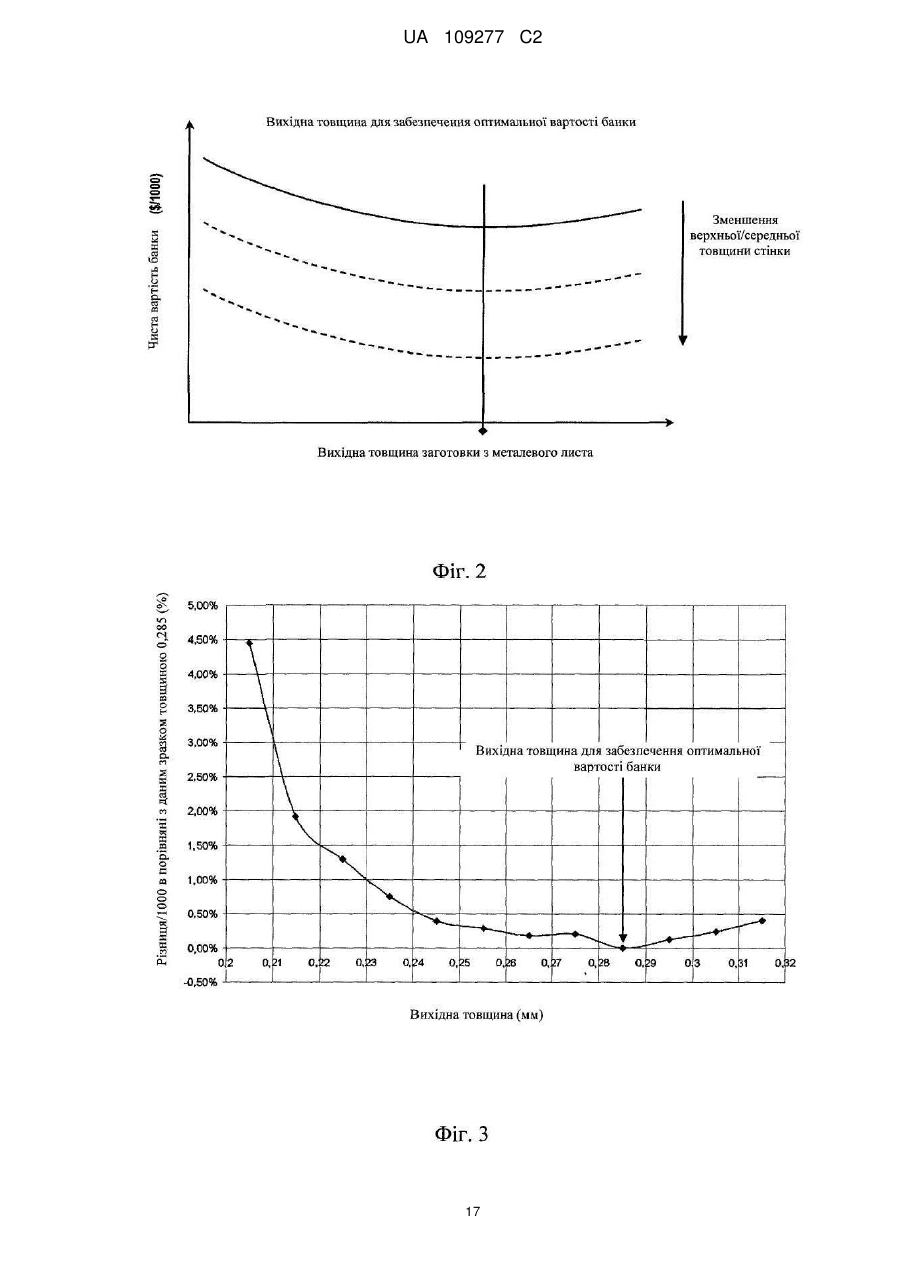

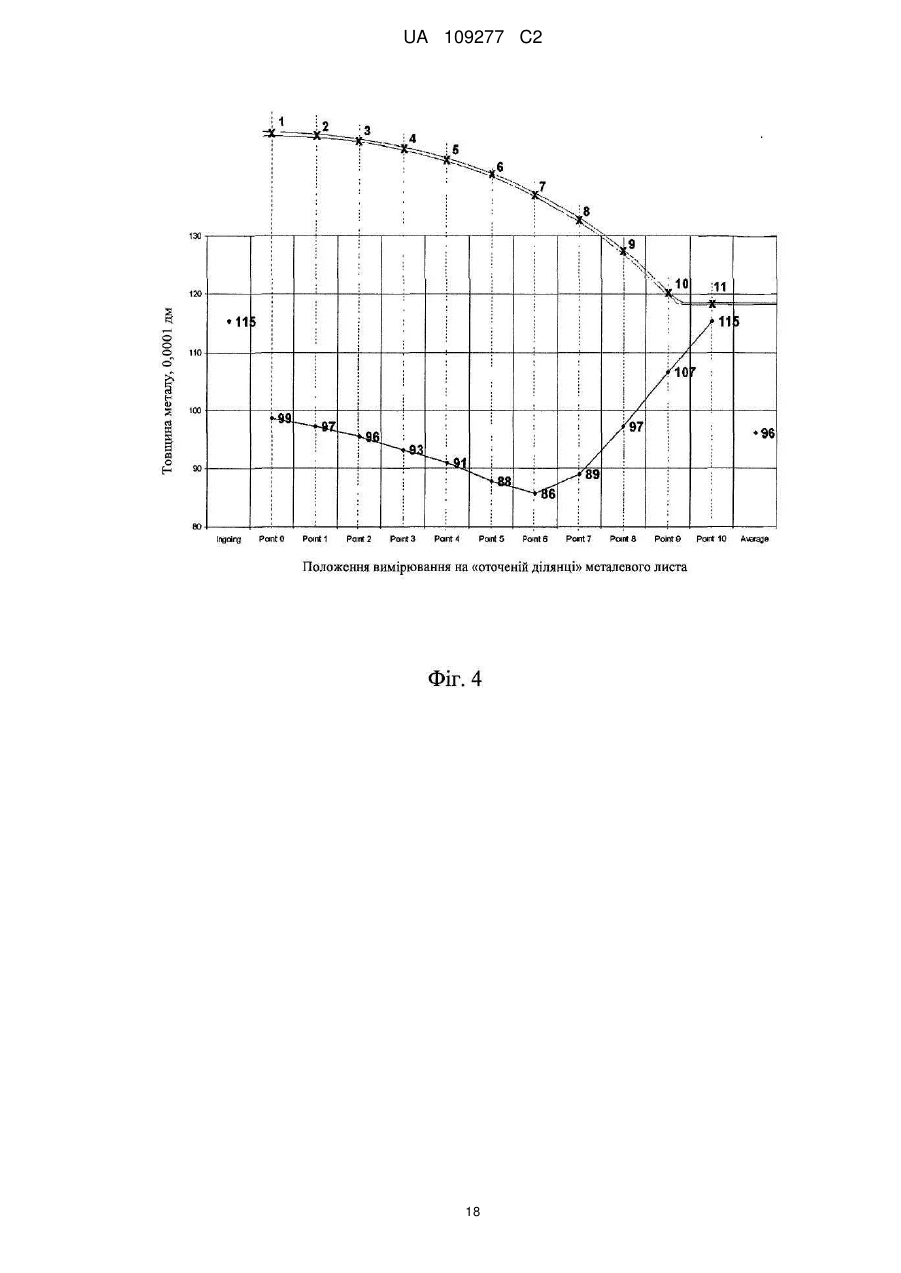

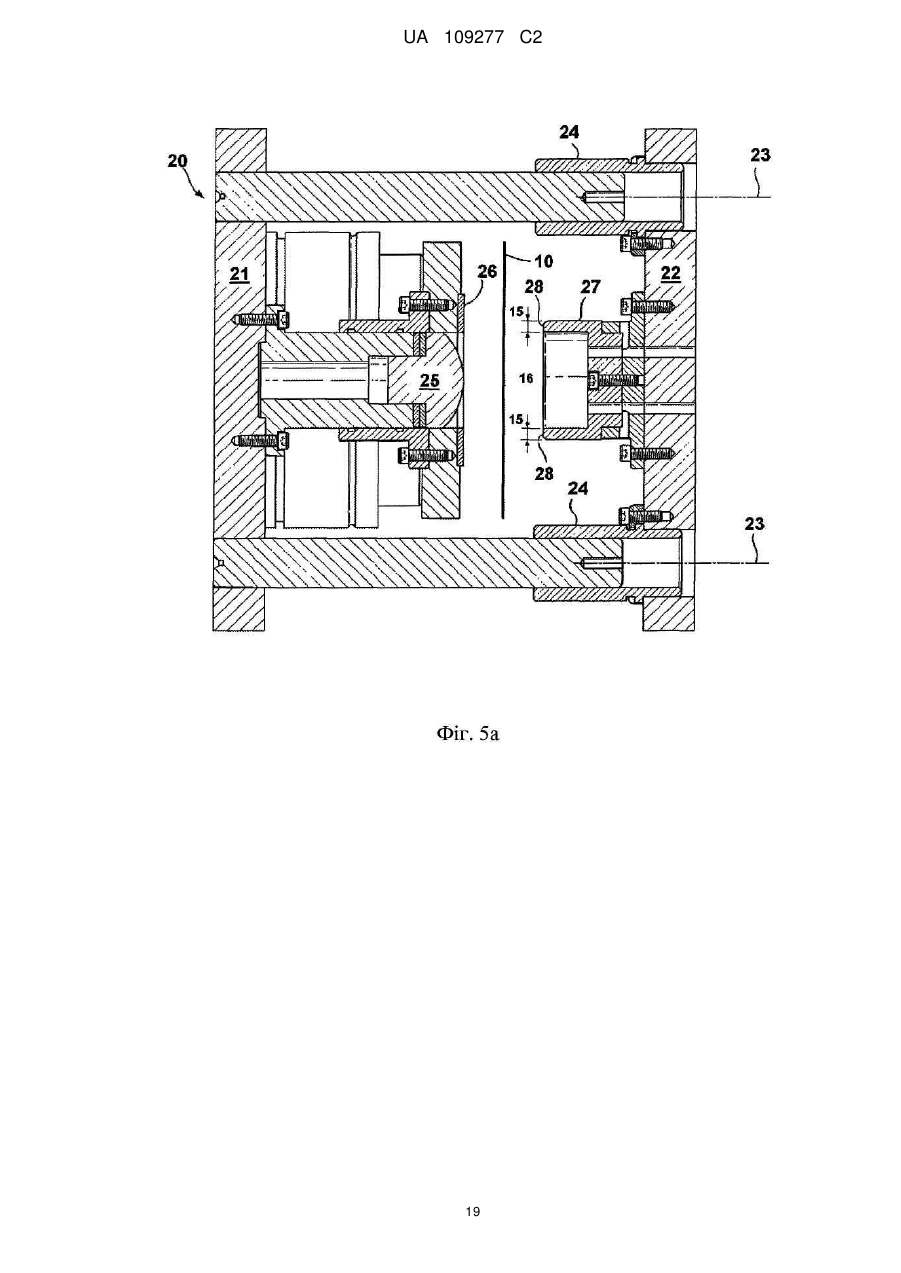

Текст