Процес і пристрій для виготовлення ароматичних карбонових кислот

Формула / Реферат

1. Процес виготовлення ароматичних карбонових кислот, який включає:

приведення у контакт сировинного матеріалу, який містить принаймні один ароматичний вуглеводень, заміщений в одному або декількох положеннях принаймні однією групою, здатною до окислення до карбонокислотної групи, з газоподібним киснем у реакційній суміші окислення в рідкій фазі, причому суміш містить монокарбонову кислоту-розчинник і воду, при наявності каталітичного складу, який містить принаймні один компонент із важкого металу, придатного для каталітичного окислення ароматичного сировинного матеріалу до ароматичної карбонової кислоти, в реакційній зоні при підвищених температурі і тиску, ефективних у підтримуванні реакційної суміші окислення в рідкій фазі й утворенні ароматичної карбонової кислоти і домішок, що містять побічні продукти реакції, розчинені або суспендовані в реакційній суміші окислення в рідкій фазі, і парової фази високого тиску, що містить монокарбонову кислоту-розчинник, воду і малі кількості заміщеного ароматичного вуглеводню і побічних продуктів окислення заміщеного ароматичного вуглеводню та монокарбонової кислоти-розчинника;

передачу парової фази високого тиску, видаленої із реакційної зони в зону розділяння, здатну глибоко розділяти монокарбонову кислоту-розчинник, воду і побічні продукти окислення на принаймні одну збагачену на монокарбонову кислоту-розчинник першу рідку фазу і принаймні одну збагачену на воду другу рідку фазу, що є практично вільною від монокарбонової кислоти-розчинника, і принаймні одну збіднену на монокарбонову кислоту-розчинник другу парову фазу високого тиску, яка містить водяну пару, таким чином, що побічні продукти окислення заміщеного ароматичного вуглеводню переважно розподіляють в першу рідку фазу, а побічні продукти окислення монокарбонової кислоти-розчинника переважно розподіляють в другу парову фазу високого тиску; і

видалення із зони розділяння в окремих потоках збагаченої на монокарбонову кислоту-розчинник першої рідкої фази і збагаченої на воду другої рідкої фази, що є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, і другу парову фазу високого тиску, що є практично вільною від побічних продуктів окислення заміщеного ароматичного вуглеводню.

2. Процес за п. 1, який додатково включає розділяння монокарбонової кислоти-розчинника, води і побічних продуктів окислення в зоні розділяння по стадіях, включаючи:

спрямування парової фази високого тиску, видаленої із реакційної зони, на перший щабель пристрою розділяння, а рідини зворотного стоку - на третій щабель пристрою розділяння таким чином, що потік парової фази із першого щабля на другий щабель, на третій щабель зони розділяння перебуває в контакті з протилежно спрямованим потоком рідкої фази зворотного стоку із третього на другий, на перший щабель зони розділяння;

глибоке розділяння води і монокарбонової кислоти-розчинника у протилежно спрямованих потоках парової фази і рідкої фази зворотного стоку на першому щаблі таким чином, що утворюють збагачену на монокарбонову кислоту-розчинник першу рідку фазу і збіднілу на монокарбонову кислоту-розчинник проміжну парову фазу високого тиску;

глибоке розділяння води і побічних продуктів у протилежно спрямованих потоках парової фази і рідкої фази зворотного стоку на другому щаблі таким чином, що побічні продукти заміщеного ароматичного вуглеводню видаляють в рідку фазу зворотного стоку й утворюють другу проміжну парову фазу високого тиску, що містить водяну пару, практично вільну від монокарбонової кислоти-розчинника і побічних продуктів заміщеного ароматичного вуглеводню; і

глибоке розділяння води і побічних продуктів монокарбонової кислоти-розчинника у протилежно спрямованих потоках парової фази і рідкої фази зворотного стоку на третьому щаблі таким чином, що утворюють збагачену на воду другу рідку фазу, практично вільну від монокарбонової кислоти-розчинника та її побічних продуктів, і другу парову фазу високого тиску, що містить водяну пару і побічні продукти монокарбонової кислоти-розчинника і є практично вільною від побічних продуктів заміщеного ароматичного вуглеводню.

3. Процес за п. 2, який додатково включає видобування із зони розділяння другої рідкої фази, що містить воду, практично вільну від монокарбонової кислоти-розчинника та її побічних продуктів.

4. Процес за п. 3, який додатково включає спрямування другої рідкої фази, видобутої із зони розділяння, в зону очистки ароматичної карбонової кислоти таким чином, що принаймні одна рідина, що містить воду, в зоні очистки містить другу рідку фазу.

5. Процес за п. 2, де перший щабель пристрою розділяння містить теоретично рівноважні щаблі, здатні розділяти воду і монокарбонову кислоту-розчинник у паровій фазі високого тиску, передану в зону розділяння, таким чином, що принаймні приблизно 95 % (мас.) монокарбонової кислоти-розчинника видаляють в рідину зворотного стоку на першому щаблі.

6. Процес за п. 2, де рідину зворотного стоку подають на перший щабель зони розділяння.

7. Процес за п. 6, де рідина зворотного стоку, яку подають на перший щабель, містить очисний маточний розчин, спрямований у зону розділяння із зони очистки.

8. Процес за п. 2, де рідина зворотного стоку, яку подають на третій щабель зони розділяння, містить рідину, сконденсовану із другої парової фази високого тиску, що містить водяну пару і побічні продукти монокарбонової кислоти-розчинника і є практично вільною від побічних продуктів заміщеного ароматичного вуглеводню.

9. Процес за п. 1, де заміщеним ароматичним вуглеводнем є пара-ксилол, монокарбонова кислота-розчинник містить оцтову кислоту, друга рідка фаза, видалена із зони розділяння, містить воду, практично вільну від монокарбонової кислоти-розчинника, метанолу і метилацетату, а друга парова фаза високого тиску містить водяну пару, практично вільну від пара-толуїлової кислоти.

10. Процес за п. 1, який додатково включає конденсацію другої парової фази високого тиску, що містить воду, яка є практично вільною від побічних продуктів окислення заміщеного ароматичного вуглеводню, видаленого із зони розділяння для утворення рідкого конденсату, що містить воду і відпрацьований газ конденсації високого тиску, і відновлення принаймні одного побічного продукту монокарбонової кислоти-розчинника із відпрацьованого газу конденсації високого тиску.

11. Процес за п. 4 або 7, де процес очистки нечистої ароматичної карбонової кислоти в зоні очистки включає у себе стадії:

(a) утворення очисного реакційного розчину, що містить ароматичну карбонову кислоту і домішки, розчинені або суспендовані в рідині, що містить воду;

(b) приведення в контакт очисного реакційного розчину, що містить ароматичну карбонову кислоту і домішки в рідині, що містить воду, при підвищених температурі і тиску з воднем при наявності каталізатора гідрогенізації для утворення очисної рідкої реакційної суміші;

(c) відновлення із очисної рідкої реакційної суміші, що містить ароматичну карбонову кислоту і домішки, твердого очищеного продукту, що містить ароматичну карбонову кислоту зі зниженим рівнем домішок, та очисного маточного розчину;

(d) промивання принаймні однією рідиною, що містить воду, твердого очищеного ароматичного карбонокислотного продукту, відновленого із очисної рідкої реакційної суміші, що містить ароматичну карбонову кислоту, домішки і рідину, що містить воду.

12. Процес виготовлення ароматичної карбонової кислоти, який включає:

принаймні одну стадію окислення в рідкій фазі, яка включає приведення в контакт сировинного матеріалу, що містить принаймні один ароматичний вуглеводень, заміщений в одному або декількох положеннях принаймні однією групою, здатною до окислення до карбонокислотної групи газоподібним киснем, у реакційній суміші окислення в рідкій фазі, яка містить монокарбонову кислоту-розчинник і воду, при наявності каталітичного складу, який містить принаймні один компонент із важкого металу, придатний для каталітичного окислення ароматичного сировинного матеріалу до ароматичної карбоксильної кислоти, в реакційній зоні при підвищених температурі і тиску, ефективних для підтримування реакційної суміші окислення в рідкій фазі й утворенні ароматичної карбонової кислоти і домішок, що містять побічні продукти реакції, розчинені або суспендовані в реакційній суміші окислення в рідкій фазі, і парової фази високого тиску, що містить воду, монокарбонову кислоту, непрореагований заміщений ароматичний вуглеводень, кисень і побічні продукти реакції;

принаймні одну стадію очистки, яка включає приведення в контакт з воднем при підвищених температурі і тиску при наявності каталізатора, що містить метал для каталізу гідрогенізації, очисного реакційного розчину, який містить рідину, що містить воду і має розчинені в ньому ароматичну карбонову кислоту і домішки, відновлені із реакційної суміші окислення в рідкій фазі принаймні із однієї стадії окислення в рідкій фазі, для утворення очисної рідкої реакційної суміші, що містить ароматичну карбонову кислоту і гідрогенізовані домішки, розчинені в рідині, що містить воду; і

принаймні одну стадію розділяння відхідного газу, яка включає передачу парової фази високого тиску, видаленої із реакційної зони принаймні однієї стадії окислення в рідкій фазі, в зону розділяння, здатну глибоко розділяти монокарбонову кислоту-розчинник, воду і побічні продукти окислення на принаймні одну збагачену на монокарбонову кислоту-розчинник першу рідку фазу і принаймні одну збагачену на воду другу рідку фазу, що є практично вільною від монокарбонової кислоти-розчинника, і принаймні одну збіднену на монокарбонову кислоту-розчинник другу парову фазу високого тиску, яка містить водяну пару, таким чином, що побічні продукти окислення ароматичного вуглеводню-попередника переважно розподіляють в першу рідку фазу, а побічні продукти окислення монокарбонової кислоти-розчинника переважно розподіляють в другу парову фазу високого тиску, і видалення із зони розділяння збагаченої на воду другої рідкої фази, що є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, і другої парової фази високого тиску, що є практично вільною від побічних продуктів окислення заміщеного ароматичного вуглеводню; і

принаймні одну стадію, яка включає спрямування збагаченої на воду другої рідкої фази, що є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, видалених із зони розділяння принаймні при розділянні відхідного газу, в зону очистки таким чином, що рідину, яка містить воду, використовують принаймні на одній стадії очистки або для відновлення, розділяння чи промивання її продукту, що містить конденсатну рідину.

13. Процес за п. 12, де принаймні одна очистка включає стадію, на котрій в рідині, що містить воду, розчиняють твердий продукт, що містить ароматичну карбонову кислоту і домішки, що містять побічні продукти окислення, відновлені із реакційної суміші окислення в рідкій фазі принаймні на одній стадії окислення в рідкій фазі для утворення очисного розчину, а рідина, що містить воду, містить збагачену на воду другу рідку фазу, яка є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, видалених із зони розділяння принаймні при розділянні відхідного газу.

14. Процес за п. 12, де принаймні одна очистка включає стадію, яка включає утворення суспензії в рідині, що містить воду, твердого продукту, що містить ароматичну карбонову кислоту і знижені рівні домішок, відновлених із очисної рідкої реакційної суміші, а рідина, що містить воду, містить збагачену на воду другу рідку фазу, яка є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, видалених із зони розділяння принаймні при розділянні відхідного газу.

15. Процес за п. 12, де принаймні одна очистка включає стадію, яка включає промивку рідиною, що містить воду, твердого продукту, що містить ароматичну карбонову кислоту зі зниженим вмістом домішок, відновлених із очисної рідкої реакційної суміші, а рідина, що містить воду, містить збагачену на воду другу рідку фазу,яка є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, видалених із зони розділяння принаймні при розділянні відхідного газу.

16. Процес за п. 12, який додатково включає принаймні одну стадію, де тверду чисту форму ароматичної карбонової кислоти зі зниженим рівнем домішок та очисний маточний розчин відновлюють із очисної рідкої реакційної суміші принаймні на одній очистці, а очисний маточний розчин спрямовують принаймні на одне розділяння відхідного газу таким чином, що рідина зворотного стоку, яку подають в зону розділяння, містить очисний маточний розчин.

17. Процес за п. 12, який додатково включає конденсацію другої парової фази високого тиску, що містить воду, яка є практично вільною від побічних продуктів окислення заміщеного ароматичного вуглеводню, видаленого із зони розділяння принаймні на одному розділянні відхідного газу для утворення рідкого конденсату, що містить воду.

18. Процес за п. 17, який додатково включає спрямування конденсатної рідини, що містить воду, в зону розділяння принаймні на одному розділянні відхідного газу таким чином, що рідина зворотного стоку, яку подають в зону розділяння, містить конденсатну рідину, що містить воду.

19. Процес за п. 12, який додатково включає відновлення енергії із другої парової фази високого тиску, що містить воду, яка (фаза) є практично вільною від побічних продуктів окислення заміщеного ароматичного вуглеводню, видаленого із зони розділяння принаймні на одному розділянні відхідного газу.

20. Процес за п. 12, де заміщеним ароматичним вуглеводнем принаймні на одному окисленні в рідкій фазі є пара-ксилол, а монокарбонова кислота-розчинник на окисленні в рідкій фазі містить оцтову кислоту.

21. Процес за п. 20, де друга рідка фаза, яка є практично вільною від монокарбонової кислоти-розчинника та її побічних продуктів окислення, видалених із зони розділяння принаймні на розділянні відхідного газу, є практично вільною від оцтової кислоти, метанолу і метилацетату, а друга парова фаза високого тиску, видалена із зони розділяння, є практично вільною від пара-толуїлової кислоти.

22. Процес за п. 12, який додатково включає конденсацію другої парової фази високого тиску, що містить воду, яка є практично вільною від побічних продуктів окислення заміщеного ароматичного вуглеводню, видалених із зони розділяння принаймні на одному розділянні відхідного газу для утворення рідкого конденсату, що містить воду і відпрацьований газ конденсації високого тиску, і відновлення принаймні одного побічного продукту монокарбонової кислоти-розчинника, непрореагованого ароматичного сировинного матеріалу або їх комбінації із відпрацьованого газу конденсації високого тиску.

23. Процес виготовлення ароматичних карбонових кислот, який включає по стадіях:

(a) приведення в контакт сировинного матеріалу, що містить заміщений ароматичний вуглеводень, заміщений в одному або декількох положеннях принаймні однією групою, здатну до окислення до карбонокислотної групи газоподібним киснем, у реакційній суміші окислення в рідкій фазі, яка містить монокарбонову кислоту-розчинник і воду, при наявності каталітичного складу, що містить компонент із важкого металу, придатний для каталітичного окислення ароматичного сировинного матеріалу до ароматичної карбоксильної кислоти, в реакційній зоні при підвищених температурі і тиску, ефективних для підтримування рідкої реакційної суміші й утворення ароматичної карбонової кислоти і домішок, що містять побічні продукти заміщеного ароматичного вуглеводню, розчинені або суспендовані в реакційній суміші окислення в рідкій фазі, і парової фази високого тиску, що містить монокарбонову кислоту-розчинник, воду, побічні продукти заміщеного ароматичного вуглеводню і побічні продукти монокарбонової кислоти-розчинника,

(b) відновлення із реакційної суміші окислення в рідкій фазі твердого продукту, що містить ароматичну карбонову кислоту і домішки, які містять побічні продукти реакції;

(c) розчинення або суспендування твердого продукту, відновленого із реакційної суміші окислення в рідкій фазі, який містить ароматичну карбонову кислоту і домішки, які містять побічні продукти заміщеного ароматичного вуглеводню і рідину, що містить воду, принаймні частина якої, містить другу рідку фазу, відновлену відповідно до стадії (g), для утворення очисного розчину;

(d) приведення в контакт очисного розчину при підвищених температурі і тиску з воднем при наявності каталізатора гідрогенізації для утворення очисної рідкої реакційної суміші;

(e) відновлення із очисної рідкої реакційної суміші твердого очищеного продукту, що містить ароматичну карбонову кислоту зі зниженим вмістом домішок і рідкий очисний маточний розчин, що містить воду і незначні кількості побічних продуктів заміщеного ароматичного вуглеводню-попередника, його гідрогенізованих похідних або їх комбінацій;

(f) передачу парової фази високого тиску зі стадії (а), яка містить монокарбонову кислоту-розчинник, водяну пару, побічні продукти заміщеного ароматичного вуглеводню і побічні продукти монокарбонової кислоти-розчинника, в зону розділяння, в яку подають рідину зворотного стоку і яка є здатною глибоко розділяти монокарбонову кислоту-розчинник, воду і побічні продукти на принаймні одну збагачену на монокарбонову кислоту-розчинник першу рідку фазу і принаймні одну збагачену на воду другу рідку фазу, що є практично вільною від монокарбонової кислоти-розчинника, принаймні одну збіднену на монокарбонову кислоту-розчинник другу парову фазу високого тиску, що містить водяну пару, таким чином, що побічні продукти окислення заміщеного ароматичного вуглеводню розподіляють в основному в першу рідку фазу, а побічні продукти окислення монокарбонової кислоти-розчинника розподіляють в основному в другу парову фазу високого тиску;

(g) видалення із зони розділяння окремими потоками збагаченої на монокарбонову кислоту-розчинник першої рідкої фази і збагаченої на воду другої рідкої фази, що є практично вільною від монокарбонової кислоти-розчинника і побічних продуктів її окислення, і другої парової фази високого тиску, що є практично вільною від побічних продуктів заміщеного ароматичного вуглеводню;

(h) спрямування збагаченої на воду другої рідкої фази, що є практично вільною від монокарбонової кислоти-розчинника та її побічних продуктів, видалених із зони розділяння на стадії (g) на принаймні одну зі стадій (с), (d) або (e) таким чином, що рідина, яка містить воду на принаймні одній зі стадій (с), (d) або (e), містить другу рідку фазу.

24. Процес за п. 23, який додатково включає спрямування очисного маточного розчину, відновленого відповідно до стадії (e), на стадію (f) таким чином, що рідина зворотного стоку, яку подають в зону розділяння на стадії (f), містить очисний маточний розчин.

25. Процес за п. 23, який додатково включає відновлення конденсатної рідини, що містить воду, із другої парової фази високого тиску, практично вільної від побічних продуктів заміщеного ароматичного вуглеводню, видалених із зони розділяння відповідно до стадії (g).

26. Процес за п. 23, який додатково включає спрямування конденсатної рідини, що містить воду, відновленої із другої парової фази високого тиску, на стадію (f) таким чином, що рідина зворотного стоку, яку подають в зону розділяння на стадії (f), містить конденсатну рідину.

27. Процес за п. 26, який додатково включає спрямування очисного маточного розчину, відновленого відповідно до стадії (e), на стадію (f) таким чином, що рідина зворотного стоку, яку подають в зону розділяння на стадії (f), містить очисний маточний розчин.

28. Процес за п. 27, де рідину зворотного стоку, що містить конденсатну рідину, подають в зону розділяння в її верхній частині.

29. Процес за п. 28, де рідину зворотного стоку, що містить очисний маточний розчин, подають в зону розділяння в її нижній частині.

30. Процес за п. 27, де рідину зворотного стоку, що містить очисний маточний розчин, подають в зону розділяння в її нижній частині.

31. Процес за п. 30, де другу рідку фазу, видалену із зони розділяння відповідно до стадії (g), видаляють із зони розділяння в її проміжній частині між верхньою і нижньою частинами.

32. Процес за п. 25, який додатково включає відновлення енергії із другої парової фази високого тиску, практично вільної від побічних продуктів заміщеного ароматичного вуглеводню, видалених із зони розділяння відповідно до стадії (g).

33. Процес за п. 23, який додатково включає відновлення енергії із другої парової фази високого тиску, практично вільної від побічних продуктів заміщеного ароматичного вуглеводню, видалених із зони розділяння відповідно до стадії (g).

34. Процес за п. 33, де енергію відновлюють у формі роботи.

35. Процес за п. 33, де енергію відновлюють у формі тепла.

36. Процес за будь-яким із пп. 23-35, де заміщеним ароматичним вуглеводнем є пара-ксилол, а монокарбонова кислота-розчинник містить оцтову кислоту.

37. Процес за будь-яким із пп. 23-35, де друга рідка фаза, видалена із зони розділяння на стадії (g), є практично вільною від оцтової кислоти, метанолу і метилацетату, а друга парова фаза високого тиску, видалена із зони розділяння, є практично вільною від пара-толуїлової кислоти.

38. Пристрій для розділяння компонентів відхідного газу реактора, утвореного при виготовленні ароматичної карбонової кислоти шляхом окислення в рідкій фазі сировинного матеріалу із заміщеного ароматичного вуглеводню в рідкофазній реакційній суміші, де зазначений пристрій містить по суті колонкову, по суті замкнену посудину, яка визначає собою внутрішній об'єм і має:

принаймні один нижній вхід газу для прийому і спрямування на перший щабель зони фракціонування верхньої парової фази високого тиску, видаленої із реакційної посудини для окислення в рідкій фазі сировинного матеріалу із заміщеного ароматичного вуглеводню газоподібним киснем в рідкофазній реакційній суміші, що містить монокарбонову кислоту-розчинник і воду, в таких умовах, придатних підтримувати рідкофазну реакційну суміш, а верхню парову фазу високого тиску, що містить водяні пари з монокарбоновою кислотою-розчинником, утворювати в цій реакційній посудині;

зону фракціонування у внутрішньому об'ємі зазначеної посудини для приведення у взаємний контакт газової і рідкої фаз у протилежно один одному спрямованих крізь неї потоках в численних теоретично рівноважних щаблях, де зазначена зона має:

першу частину, що є здатною глибоко розділяти воду і монокарбонову кислоту-розчинник у паровій фазі високого тиску в контакті з протилежно спрямованим потоком рідини зворотного стоку, що містить компоненти рідини зворотного стоку, прийнятої із проміжного щабля зони фракціонування, таким чином, щоб збагачену на монокарбонову кислоту-розчинник першу рідку фазу видаляти в рідину зворотного стоку, і утворювати збіднену на монокарбонову кислоту-розчинник першу проміжну парову фазу високого тиску, що містить водяну пару, де перша частина є у проточному сполученні з проміжною частиною зони фракціонування для прийому з неї рідини зворотного стоку і перепускання в неї першої проміжної парової фази, і містить засоби для спрямування рідини зворотного стоку, щоб видаляти в неї першу рідку фазу, в резервуар рідини;

проміжну частину, здатну розділяти воду і побічні продукти окислення в рідкій фазі сировинного матеріалу із заміщеного ароматичного вуглеводню в першій проміжній паровій фазі в контакті з протилежно спрямованим потоком рідини зворотного стоку, що містить рідкі компоненти рідини зворотного стоку, прийнятої із верхньої частини пристрою розділяння, таким чином, щоб побічні продукти заміщеного ароматичного вуглеводню видаляти в цю рідину зворотного стоку й утворювати другу проміжну парову фазу, що містить водяну пару, практично вільну від монокарбонової кислоти-розчинника і побічних продуктів заміщеного ароматичного вуглеводню, де зазначена проміжна частина є у проточному сполученні з верхньою частиною зони фракціонування для прийому з неї рідини зворотного стоку і перепускання в неї другої проміжної парової фази; і

верхню частину, що є здатною глибоко розділяти воду і побічні продукти окислення в рідкій фазі монокарбонової кислоти-розчинника принаймні в другій проміжній паровій фазі і/або рідині зворотного стоку, які подані у верхню частину в контакті з протилежно спрямованим потоком рідини зворотного стоку, таким чином, щоб другу рідку фазу, що містить воду, практично вільну від монокарбонової кислоти-розчинника та її побічних продуктів, видаляти в рідину зворотного стоку й утворювати другу парову фазу високого тиску, яка містить водяну пару і побічні продукти монокарбонової кислоти-розчинника і є практично вільною від побічних продуктів заміщеного ароматичного вуглеводню, де верхня частина містить засоби збирання в її нижній частині для збирання принаймні частини рідини зворотного стоку, щоб видаляти в неї другу рідку фазу;

резервуар рідини для того, щоб із першої частини зони фракціонування приймати рідину зворотного стоку, в яку була видалена перша рідка фаза;

принаймні один вихід рідини, що є у сполученні з резервуаром рідини для видалення рідини із даного пристрою;

принаймні один вхід рідини для введення рідини зворотного стоку у верхню ділянку верхньої частини зони фракціонування;

принаймні один вхід рідини для введення рідини зворотного стоку у верхню ділянку нижньої частини; і

принаймні один вихід рідини, що є у сполученні із засобами збирання для видалення із даного пристрою принаймні частини рідини зворотного стоку, щоб в неї видаляти другу рідку фазу.

39. Пристрій за п. 38, де зона фракціонування має приблизно від 20 до 80 теоретично рівноважних щаблів.

40. Пристрій за п. 38, де третя частина зони фракціонування є здатною розділяти воду і монокарбонову кислоту-розчинник у паровій фазі високого тиску таким чином, щоб принаймні приблизно 95 % (мас.) монокарбонової кислоти-розчинника видаляти в рідину зворотного стоку.

41. Пристрій за п. 38, де принаймні один вихід у сполученні із засобами збирання і принаймні один вхід для введення рідини зворотного стоку у верхню ділянку нижньої частини зони фракціонування розділені приблизно 1-10 теоретично рівноважними щаблями.

42. Пристрій за п. 38, де принаймні один вихід у сполученні із засобами збирання і принаймні один вхід для введення рідини зворотного стоку у верхню ділянку верхньої частини зони фракціонування розділені приблизно 1-10 теоретично рівноважними щаблями.

43. Пристрій за будь-яким із пп. 38-42 у формі принаймні однієї дистиляційної колони.

44. Пристрій за п. 43, який додатково включає реакційну посудину для окислення в рідкій фазі сировинного матеріалу із заміщеного ароматичного вуглеводню з газоподібним киснем у рідкофазній реакційній суміші, що містить монокарбонову кислоту-розчинник і воду, в таких умовах, придатних рідкофазну реакційну суміш підтримувати, а верхню парову фазу високого тиску, що містить водяні пари з монокарбоновою кислотою-розчинником, утворювати в цій реакційній посудині, де реакційна посудина має принаймні один випускний отвір для видалення з неї верхньої парової фази високого тиску у проточному сполученні принаймні з одним нижнім входом газу для прийому і спрямування верхньої парової фази високого тиску на перший щабель зони фракціонування.

45. Пристрій за будь-яким із пп. 38-42, який додатково включає реакційну посудину для окислення в рідкій фазі сировинного матеріалу із заміщеного ароматичного вуглеводню газоподібним киснем в рідкофазній реакційній суміші, що містить монокарбонову кислоту-розчинник і воду, в таких умовах, придатних рідкофазну реакційну суміш підтримувати, а верхню парову фазу високого тиску, що містить водяні пари з монокарбоновою кислотою-розчинником, утворювати в цій реакційній посудині, де реакційна посудина містить принаймні один випускний отвір для видалення з неї верхньої парової фази високого тиску у проточному сполученні принаймні з одним нижнім входом газу для прийому і спрямування верхньої парової фази високого тиску на перший щабель зони фракціонування.

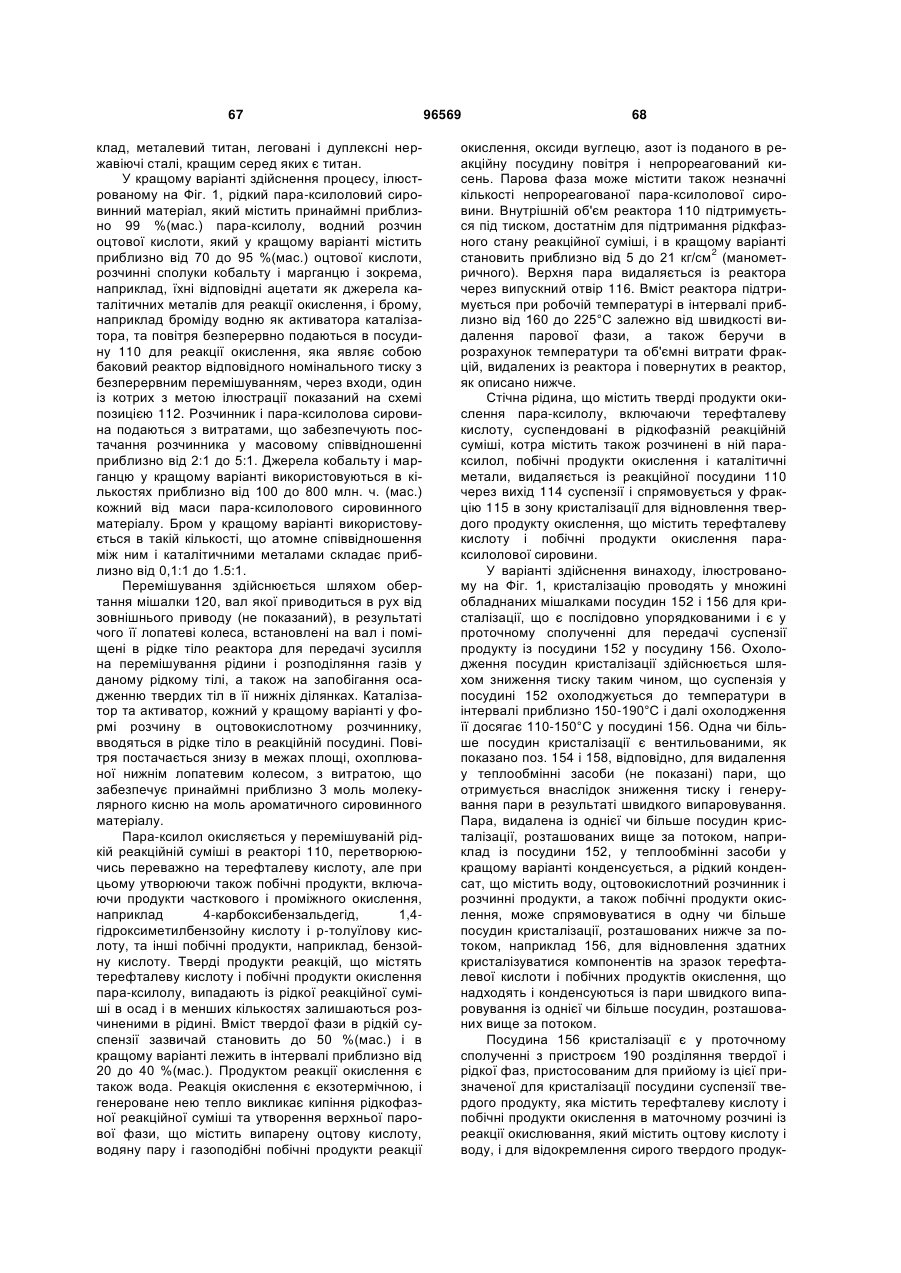

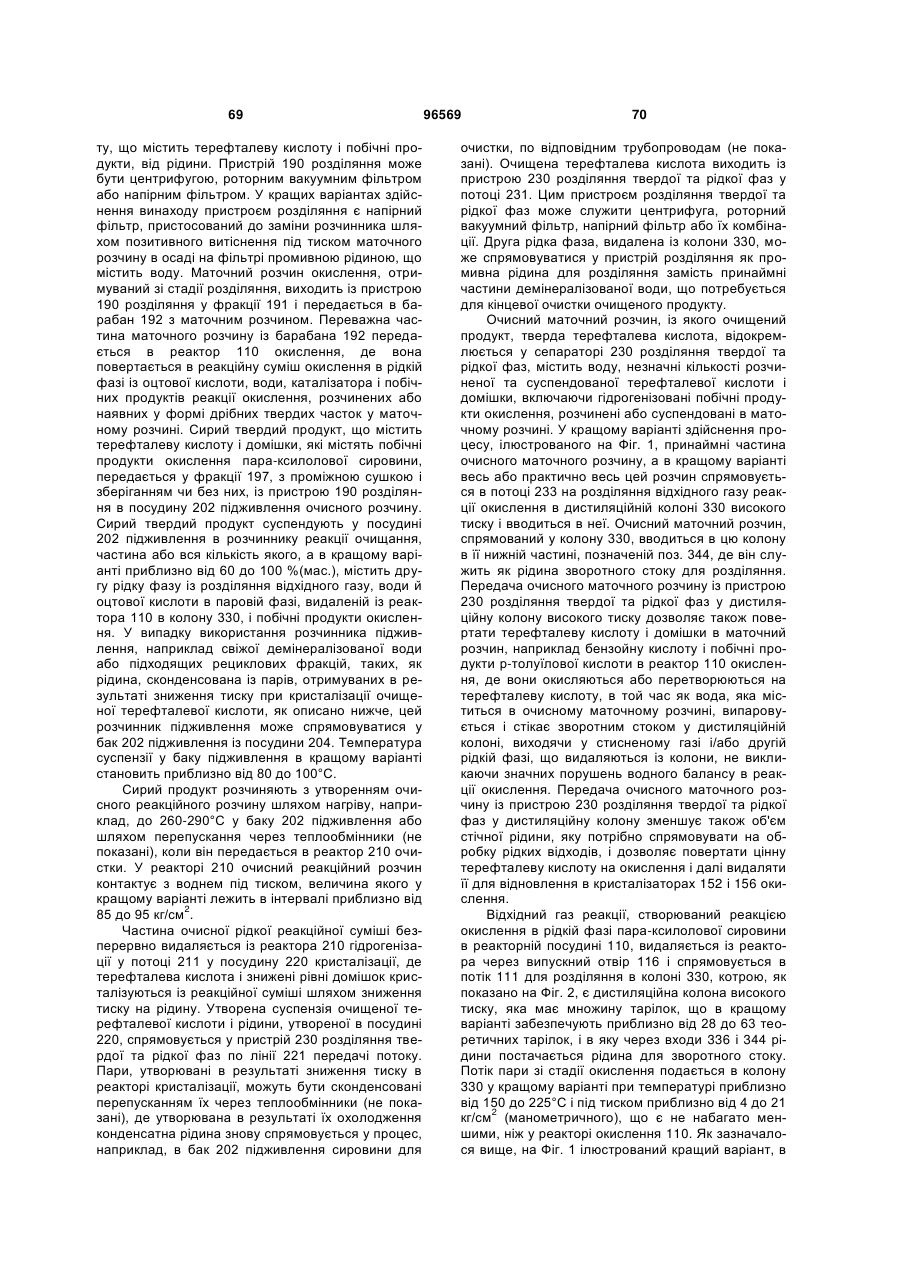

Текст