Спосіб приготування ароматичних карбонових кислот

Номер патенту: 73971

Опубліковано: 17.10.2005

Автори: Бартос Томас М., Абрамс Кеннет Дж., Пандія Алпен К., Зенгер Йєн С., Сіккенга Девід Л.

Формула / Реферат

1. Спосіб приготування ароматичної карбонової кислоти шляхом рідкофазного окиснення ароматичної сировини киснем у реакційному середовищі, яке містить ароматичну сировину, промотор, каталізатор із важкими металами та розчинник, який складається з бензойної кислоти та води, який відрізняється тим, що окиснення виконують у реакційній зоні реактора з використанням потоку витискування, причому принаймні частину приготовленої ароматичної кислоти кристалізують з реакційного середовища в реакційній зоні, причому відносна витрата розчинника в реакційному середовищі, що надходить до реакційної зони, становить від 1 до 40.

2. Спосіб за п. 1, який відрізняється тим, що принаймні приблизно десять відсотків за масою ароматичної карбонової кислоти кристалізують в реакційній зоні.

3. Спосіб за п. 1, який відрізняється тим, що принаймні приблизно п'ятнадцять відсотків за масою ароматичної карбонової кислоти кристалізують в реакційній зоні.

4. Спосіб за п. 1, який відрізняється тим, що відносна витрата розчинника в реакційному середовищі, що надходить до реакційної зони, становить від близько 2 до близько 30.

5. Спосіб за п. 1, який відрізняється тим, що ароматичною сировиною є бензол з двома здатними окиснюватися алкільними кільцевими замісниками, нафталін з двома здатними окиснюватися алкільними замісниками або їх суміші.

6. Спосіб за п. 5, який відрізняється тим, що ароматичну сировину вибирають із групи сполук, до якої належать пара-ксилол, мета-ксилол, орто-ксилол, 2,6-диметилнафталін, 1,5-диметилнафталін, 2,7-диметилнафталін або їх суміші.

7. Спосіб за п. 1, який відрізняється тим, що принаймні двадцять відсотків за масою ароматичної карбонової кислоти кристалізують з реакційного середовища під час перебування реакційного середовища в реакційній зоні.

8. Спосіб за п. 1, який відрізняється тим, що принаймні двадцять п'ять відсотків за масою ароматичної карбонової кислоти кристалізують з реакційного середовища під час перебування реакційного середовища в реакційній зоні.

9. Спосіб за п. 6, який відрізняється тим, що ароматичною сировиною є пара-ксилол, а ароматичною карбоновою кислотою є терефталева кислота.

10. Спосіб за п. 6, який відрізняється тим, що ароматичною сировиною є мета-ксилол, а ароматичною карбоновою кислотою є ізофталева кислота.

11. Спосіб за п. 6, який відрізняється тим, що ароматичною сировиною є 2,6-диметилнафталін, а ароматичною карбоновою кислотою є 2,6-нафталіндикарбонова кислота.

12. Спосіб за п. 1, який відрізняється тим, що промотор містить бром.

13. Спосіб за п. 1, який відрізняється тим, що реактор з використанням потоку витискування складається з певної кількості послідовно розташованих реакторів з перемішуванням для неперервної реакції, причому кожний реактор з перемішуванням для неперервної реакції включає реакційний простір, в результаті чого певна кількість реакторів з перемішуванням для неперервної реакції включає певну кількість реакційних просторів, і тим, що реакційна зона включає певну кількість реакційних просторів.

14. Спосіб за п. 1, який відрізняється тим, що рідкофазне окиснення виконують в умовах реакції, що дозволяють створити газоподібний потік високого тиску, який містить воду, газоподібні побічні продукти та бензойну кислоту в газоподібному стані, а енергію ефективно регенерують з газоподібного потоку високого тиску із застосуванням способу регенерації енергії, який включає

(а) вибирання в розділювальному пристрої з високим к.к.д. принаймні приблизно 95 % за масою бензойної кислоти з газоподібного потоку високого тиску з утворенням другого газоподібного потоку високого тиску, який містить воду та газоподібні побічні продукти, утворювані протягом реакції окиснення, і

(б) спрямування другого газоподібного потоку високого тиску до пристрою для регенерації енергії з другого дистилятного потоку високого тиску.

15. Спосіб за п. 14, який відрізняється тим, що розділювальний пристрій з високим к.к.д. являє собою дистиляційну колону з високим к.к.д.

16. Спосіб за п. 14, який відрізняється тим, що дистиляційна колона з високим к.к.д. містить принаймні приблизно 5 теоретичних тарілок.

17. Спосіб за п. 14, який відрізняється тим, що пристрій для регенерації енергії з другої дистилятної суміші високого тиску містить розширювач.

18. Спосіб приготування ароматичної дикарбонової кислоти шляхом рідкофазного окиснення ароматичної сировини, який відрізняється тим, що включає

(а) створення реакційного середовища, що складається з ароматичної сировини, каталізатора з важкими металами, джерела брому та розчинника, що містить бензойну кислоту та воду, де ароматична сполука містить бензол з двома здатними окиснюватися алкільними кільцевими замісниками у положеннях мета- або пара- або нафталін з двома здатними окиснюватися алкільними кільцевими замісниками і де відносна витрата розчинника в реакційному середовищі становить від близько 1 до близько 40;

(б) оброблення принаймні частини реакційного середовища кисневмісним газом у першому реакторі з перемішуванням для неперервної реакції з одержанням у такий спосіб хімічного продукту, що містить кристалізовану ароматичну дикарбонову кислоту у рідкому середовищі, яке складається з розчиненої дикарбонової кислоти, каталізатора з важкими металами, брому, води, бензойної кислоти, проміжних продуктів окиснення та побічних сполук; і

(в) спрямування цього хімічного продукту до другого реактора з перемішуванням для неперервної реакції, в якому принаймні частину цього хімічного продукту обробляють кисневмісним газом, в результаті чого значна частина проміжних продуктів окиснення окиснюється до утворення ароматичної дикарбонової кислоти.

19. Спосіб за п. 18, який відрізняється тим, що ароматичну сировину вибирають з групи сполук, до якої належать пара-ксилол, мета-ксилол, 2,6-диметилнафталін, 1,5-диметилнафталін, 2,7-диметилнафталін або їх суміші.

20. Спосіб за п. 18, який відрізняється тим, що ароматичною сировиною є пара-ксилол, а ароматичною карбоновою кислотою є терефталева кислота.

21. Спосіб за п. 18, який відрізняється тим, що ароматичною сировиною є мета-ксилол, а ароматичною карбоновою кислотою є ізофталева кислота.

22. Спосіб за п. 18, який відрізняється тим, що ароматичною сировиною є 2,6-диметилнафталін, а ароматичною карбоновою кислотою є 2,6-нафталіндикарбонова кислота.

23. Спосіб за п. 18, який відрізняється тим, що відносна витрата розчинника в реакційному середовищі становить від близько 2 до близько 30.

24. Спосіб за п. 18, який відрізняється тим, що відносна витрата розчинника в реакційному середовищі становить від близько 2 до близько 20.

25. Спосіб за п. 18, який відрізняється тим, що перший потік газу високого тиску створюють у першому реакторі з перемішуванням для неперервної реакції, а другий потік газу високого тиску створюють у другому реакторі з перемішуванням для неперервної реакції, і тим, що енергію ефективно регенерують з першого потоку газу високого тиску і другого потоку газу високого тиску із застосуванням способу регенерації енергії, який включає

(а) об'єднання першого потоку газу високого тиску і другого потоку газу високого тиску з утворенням газоподібного потоку високого тиску;

(б) вибирання в розділювальному пристрої з високим к.к.д. принаймні приблизно 95% за масою бензойної кислоти з газоподібного потоку високого тиску з утворенням другого газоподібного потоку високого тиску, який містить воду та газоподібні побічні продукти, утворювані протягом реакції окиснення, і

(в) спрямування другого газоподібного потоку високого тиску до пристрою для регенерації енергії з другого дистилятного потоку високого тиску.

26. Спосіб за п. 25, який відрізняється тим, що розділювальний пристрій з високим к.к.д. являє собою дистиляційну колону з високим к.к.д.

27. Спосіб за п. 26, який відрізняється тим, що дистиляційна колона з високим к.к.д. містить принаймні приблизно 5 теоретичних тарілок.

28. Спосіб за п. 25, який відрізняється тим, що пристрій для регенерації енергії з другої дистилятної суміші високого тиску містить розширювач.

29. Спосіб неперервного приготування ароматичної трикарбонової кислоти шляхом рідкофазного окиснення ароматичної сировини, який відрізняється тим, що включає

(а) створення реакційного середовища, що містить ароматичну сировину, каталізатор із важкими металами, джерело брому та розчинник, який складається з бензойної кислоти та води, де ароматична сировина містить бензол з трьома здатними окиснюватися алкільними кільцевими замісниками і де відносна витрата розчинника в реакційному середовищі становить від близько 1 до близько 40;

(б) оброблення принаймні частини реакційного середовища кисневмісним газом у першому реакторі з перемішуванням для неперервної реакції з одержанням у такий спосіб потоку хімічного продукту, який містить ароматичну трикарбонову кислоту у рідкому середовищі, яке складається з води, каталізатора з важкими металами, брому, бензойної кислоти, проміжних продуктів окиснення та побічних сполук, і

(в) перенесення принаймні частини цього потоку хімічного продукту до другого реактора з перемішуванням для неперервної реакції, в якому принаймні частину цього потоку хімічного продукту обробляють кисневмісним газом, в результаті чого значна частина проміжних продуктів окиснення окиснюється до утворення ароматичної трикарбонової кислоти.

30. Спосіб приготування ароматичної карбонової кислоти шляхом рідкофазного окиснення ароматичної сировини, що містить триалкілбензол, орто-діалкілбензол або їх суміші, киснем у реакційному середовищі, що складається з ароматичної сировини, промотору, каталізатора із важкими металами і розчинника, котрий містить бензойну кислоту та воду, який відрізняється тим, що окиснення виконують у реакційній зоні реактора з використанням потоку витискування, причому відносна витрата розчинника в реакційному середовищі, що надходить до реакційної зони, становить від 1 до 40.

31. Спосіб за п. 30, який відрізняється тим, що ароматична сировина містить псевдокумол, орто-ксилол або їх суміші.

Текст

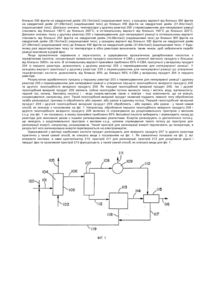

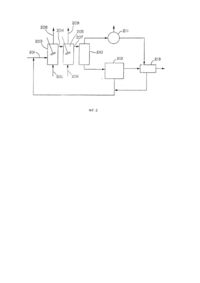

Цей винахід стосується способу приготування ароматичної карбонової кислоти шляхом рідкофазного окислення відповідної ароматичної сполуки, до складу якої входять два або три здатні окислюватися кільцеві замісники. Зокрема цей винахід стосується способу приготування ароматичної карбонової кислоти шляхом рідкофазного окислення відпо відної арома ти чно ї сполуки , до скла ду якої вхо дя ть два або бі льше зда тні окислюватися кільцеві замісники, причому використовуваний для окислення розчинник місти ть бензойн у кисло ту та воду, а вла сне за стосування цього способу доз во ляє одержати ароматичну карбонову кислоту з низьким вмістом домішок. Ароматичні карбонові кислоти є корисними хімічними сполуками і сировиною для приготування різноманітної хімічної продукції. До найпоширеніших способів приготування ароматичних карбонових кислот належать каталітичне рідкофазне окислення прийнятної аромати чно ї промисло во ї си ро вини в умо ва х пі дви щен ого тиск у та пі дви щено ї температури. Наприклад, opmo-ксилол окисляють з утворенням фталевої кислоти ("РА"), /иета-ксилол окисляють з утворенням ізофталевої кислоти ("ІА"), лара-ксилол окисляють з утворенням терефталевої кислоти ("ТА"), 2,6диметилнафталін окисляють з утворенням 2,6-нафталіндикарбонової кислоти ("NDA"), а псевдокумол окисляють з утворенням тримеліто во ї кисло ти ("TML A"). Такі процеси ката ліз ують за допомого ю одні єї а бо декількох сполук, що містять важкі метали, такі як кобальт, марганець, цирконій, церій або їх суміші. Крім того, реакцію окислення зазвичай стимулюють за допомогою одного або декількох активуючи х агентів, наприклад, елементарного брому. ТА є, мабуть , на йпо ширені шою ви готовлювано ю арома ти чною кар боно вою кислотою. Загальносвітовий обсяг виготовлення ТА перевищує 10 мільярдів фунтів на рік. Один завод-виробник може виготовляти від 100 000 до більш ніж 750 000 метричних тонн терефталевої кислоти на рік. ТА використовують, наприклад, для приготування поліетилентерефталату, з якого виробляють поліефірні волокна для текстильної галузі і поліефірну плівку, що її застосовують для виготовлення пакувань та контейнерів. Хоча існ ують конкуруючі способи, ТА найчасті ше одержують шляхом виконуваного високого тиску екзотермічного окислення лара-ксилолу в процесі виконання рідкофазної реакції з використанням повітря а бо ін шо го джерела молек улярно го кисню як окислюва ча , причому таку реакцію каталізують за допомогою одного або декількох сполук, що містять важкі метали, і за допомогою одного або декількох активуючих агентів. Способи окислення пара-ксилолу та інши х ароматичних сполук з використанням подібних реакцій рідкофазного окислення добре відомі у галузі. Наприклад, Saffer у патенті США 2,833,816 описує спосіб окислення ароматичних сировинних сполук до утворення відповідних ароматични х карбонових кислот. Головним моментом таких способів приготування ароматичних карбонових кислот є застосування каталізатора окислення, що містить важкий метал і джерело брому, у рідкофазній реакційній суміші, котра включає монокарбонову кислоту низької молекулярної маси (наприклад, оцтову кислоту) як складову частину реакційного розчинника. У розчиннику реакції окислення також присутня пе вна кількість води . Вода також утвор юється вн аслі док реакці ї окислення. Хоча для регулювання температури реакції окислення з високим ступенем екзотермічності застосовують різні засоби, загалом найзручнішим способом відведення теплоти під ча с виконання реакції окислення є створення умов для випаровування (тобто кипіння) розчинника. Газоподібний вихідний продукт, що утворюється внаслідок ре акці ї оки слення , заз ви чай мі сти ть па р у, мон окар бон о ву ки сло ту, її е стер , вуглекислоту, чадний газ та бром, котрий - залежно до використовуваної ароматичної сировинної сполуки - при сутній голо вним чином у. формі одні єї або декількох алкілбромідних сполук, наприклад, метилброміду. Метилбромід є токсичною речовиною; його виді лення в а тмосфер у є одним із чинникі в, що з ум овлюють р уйн ування атмосферного озону. Отже, важливою задачею є запобігання виділенню метилброміду в атмосферу. Крім того, коли як джерело молекулярного кисню використовують стиснене повітря, газоподібний вихідний продукт містить азот і кисень, що не прореагував. У разі застосування стандартних способів обробки ТА піддають каталітичному о чи щенн ю з ме тою зм ен шення кі лько сті вия вле ни х в н і й дом і шок . Очи щен у терефталеву кислоту ("РТА"), з якої виготовляють волокна, пластикові пляшки, плівки і т.п., одержують шля хом каталітичного очищення сирої терефталево ї кислоти ("ТА"), створюваної із застосуванням рідкофазного окислення лара-ксилолу. Зазвичай ТА після її одержання шляхом окислення кристалізують і відділяють від її маточного розчину, який містить каталізатори, оцтову кислоту, а також різні проміжні хімічні сполуки та побічні продукти. Кристалізована ТА містить певну кількість домішок, наприклад, 4-карбоксибензальдегід ("4-СВА") та забарвлені домішки, кількісну оцінку яких виконують за їх оптичною густиною (поглинанням світла) при довжині хвилі 400нм ("OD400"). Такі домішки спричиняють небажані ефекти у поліефірному полімері. Отже, ТА необхідно піддавати очищенню. У разі засто сування ста ндар тно го сп осо бу очи щення криста лізо ван у ТА розчиняють у деіонізованій во ді при температура х від близько 250°С і ви ще. Після цьо го р оз чин о бро бля ють мо лек улярним во днем у при сутно сті ка таліз а тор а гідрогенізації. Далі розчин охолоджують з утворенням кристалізованої очищеної терефталевої кислоти, яку після цього регенерують, промивають та висушують. У разі застосування стандартних способів обробки ТА зазвичай містить від близько 2000 до близько 5000ч. на млн. 4СВА, а значення OD400 становить приблизно 0,1. Щодо РТА, ця кисло та заз ви чай місти ть мен ше ніж приб лизно 75 ч. на млн . 4-СВА, при чом у значення OD400 становить приблизно 0,01. Крім того, останнім часом застосовують способи здійснення рідкофазних процесів, що дозволяють одержува ти терефтале ву кислоту середньої якості, відому під назвою "МТА". В багатьох випадках МТА використовують у ти х же галузях, що й РТА, наприклад, для виго товлення волокон та плівок. МТА зазвичай місти ть від близько 100 до близько 500 ч. на млн. 4-СВА, а значення OD400 буває тро хи більшим ніж близько 0,01. Хоча концентрація 4-СВА у МТА є більшою, ніж у РТА, МТА приготовляють із застосуванням практично того ж самого процесу окислення без подальшого очищення. Стандартні способи приготування ІА, PA, ND A та TML A подібні до способів, застосовуваних для приготування ТА. У кожному випадку спосіб включає рідкофазне окислення відповідної ароматичної сировини. Подібно до способів приготування ТА, ароматичні кислоти, одержувані в результаті окислення, містять домішки, концентрацію яких зменшують шля хом застосування певного способу очищення. У разі приготування TML A кисло ту часто до да тково піддають де гідра та ції з утворенням тримелі то вого ангідриду. Загалом у разі приготування ТА, ІА та РА придатною сировиною є бензол з двома відповідним чином розташо ваними здатними окислюва тися кільцевими замісниками. Щодо приготування TML A, придатною сировиною є бензольне кільце зі здатними окислюватися кільцевими замісниками у положеннях 1, 2 та 4. Щодо приготування NDA, придатною сировиною є нафталін зі здатними окислюватися кільцевими замісниками у положеннях 2 та 6. Існує потреба в розробленні способу приготування ароматичної дикарбонової або трикарбонової кислоти, який дозволив би звести до мінімуму необхідність приготування токсичного метилброміду. Згідно з цим винаходом запропоновано спосіб приготування ароматичної дикарбонової або трикарбонової кислоти, який дозволяє істотно зменшити кількість утворюваного метилброміду порівняно до стандартних способів обробки. Крім того, згідно з цим винаходом запропоновано спосіб приготування ароматичної дикарбонової або трикарбонової кислоти, який дозволяє досить варіативно застосовувати каталітичне очи щення. В одном у з варіантів реалізації винаходу пригото влена ТА є придатною для безпосереднього перетворення на PET без окремої операції очищення. Інші переваги цього винаходу стан уть зрозумілими після ознайомлення з наведеним нижче детальним описом і доданими пунктами формули винаходу. Стислий опис винаходу Згідно з цим вина ходом запропоновано спосіб здійснення неперервного процесу при го тування а рома тичної карбоно во ї кисло ти шля хом рі дко фазн ого окислення арома ти чно ї сир овин и киснем у р еакційном у середо ви щі , яке місти ть аромати чн у сиро вин у, промо тор ка таліза тора окислення , ка таліза тор із важкими металами та розчинн ик, який склада ється з бензо йно ї кисло ти та во ди ; з гідно з цим спосо бом окислення виконують у реакційній зоні реактора з використанням потоку витиск ування, і принаймні частина приготовленої ароматичної кислоти кристалізується в реакційній зоні. В одному з варіантів реалізації винаходу промотором каталізатора окислення є бром. В іншому варіанті реалізації каталізатор із важкими металами містить кобальт, марганець, цирконій, церій або їх суміші . З реакційного середови ща в реакційній зоні може кристалізуватися 10%, 15%, 25% і більша кількість (за масою) ароматичної кислоти. Потрібний для такого процесу кисень подають із кисень-вмісним потоком, до складу якого може входити повітря або інший кисень-вмісний газ. Слід зауважити, що цей винахід застосовують для приготування фталевої кислоти, тере фталевої кислоти, ізофталево ї кислоти, 2,6нафталіндикарбонової кислоти, 1,5-нафталіндикарбонової кислоти, 2,7-нафталіндикарбонової кислоти, тримелітової кислоти або їх суміші, залежно до складу ароматичної сировини. В одному з аспектів цього винаходу відносна витрата розчинника в реакційному середовищі при його надходженні до реакційної зони становить від близько 1 до близько 40. У контексті цього опису відносна витрата розчинника визначається таким чином: МАСА РОЗЧИННИКА ВІДНОСНА ВТРАТА РОЗЧИННИКА = МАСА АРОМАТИЧНО Ї СИРОВИНИ В оптимальному варіанті відносна витрата розчинника в реакційному середовищі при його надходженні до реакційної зони становить від близько 2 до близько 30. Використання бензойної кислоти як складової частини розчинника дозволяє істотно зменшити або зовсім уникнути необхідності приготування метилброміду порівняно до стандартного способу обробки, згідно з яким використовують аліфатичн у (наприклад, оцтову) кисло ту. Згідно з цим вина ходом розчинник містить від близько 5% до близько 60% (за масою) води. В оптимальному варіанті розчинник містить від близько 10% до близько 40% (за масою) води. Режим реакції з використанням потоку витискування застосовують для зменшення концентрації проміжних продуктів окислення (наприклад, 4-СВА) у хімічному продукті, що виходить з реакційної зони. Термін "реактор з використанням потоку витискування" в інтерпретації авторів винаходу означає існуючі в реакторі умови, які не дозволяють ароматичним реагентам виходити з реакційної зони в межах часу перебування, істотно коротшого за середній час перебування завантаженої в реактор кількості речовини. Слід зауважити, що реактор з використанням потоку вити скування цього вина хо ду включає низку з двох або більшої кількості реакторів з перемішуванням для неперервної реакції. Використання низки реакторів з перемішуванням для неперервної реакції для створення режиму реакції з використанням поток у ви тиск ування є стандартно ю те хноло гією, визнаною і часто застосовуваною фахівцями. Щодо цього винаходу, час перебування реакційного середовища в реакційній зоні оптимізують, що дозволяє здійснити більш повне окислення ароматичної сировини порівняно до стандар тни х способі в обробки. Таким чином, ароматична карбонова кисло та, що її одержують на ви ході з реакційної зони, характеризується низькою концентрацією проміжних продуктів окислення порівняно до вихідних продуктів окислення в разі застосування станда ртни х способі в обробки . У разі засто сування способу при готування ТА цього вина ходу кількість 4-СВА в ТА, одержуваній з реакційного середовища після виходу з реакційної зони, є достатньо малою, що дозволяє уникнути потреби в окремій операції очищення перед перетворенням ТА на PET. В оптимальному варіанті кількість 4-СВА в ТА є меншою від близько 500ч. на млн. Як було зазначено вище, реакція окислення характеризується високим ступенем екзотермічності. Цей вина хід дозволяє створювати адіабатичні умови реакції. Отже, теплота не відводиться із зовнішніх пристроїв реакційної зони. Крім того, реакційне середовище може кипіти, створюючи, таким чином, потік відвідного газу, що містить водяну пару, бензойну кислоту, чадний газ, вуглекислоту, кисень та інші газоподібні компоненти. Такий відвідний газ обробляють різними способами, відомими фахівцям. В іншом у варіан ті реаліза ції цьо го вина ходу також запропоновано спосіб неперервного приготування ароматичної карбонової кислоти шляхом рідкофазного окислення ароматичної сировини, який включає: (а) створення реакційного середовища, що містить ароматичну сировину, каталізатор із важкими металами, джерело брому та розчинник, що складається з бензойної кислоти та води, де ароматична сировина містить бензол з двома здатними окислюватися алкільними кільцевими замісниками або нафталін з двома здатними окислюватися алкільними кільцевими замісниками і де інтервал значень відносної витра ти розчинника в реакційному середовищі станови ть від близько 1 до близько 40; (б) оброблення принаймні частини реакційного середовища кисень-вмісним газом у першому реакторі з перемішуванням для неперервної реакції з одержанням у такий спосіб хімічного продукту, що містить кристалічну ароматичну карбонову кислоту в рідкому середовищі, яке складається з карбонової кислоти, води, каталізатора з важкими металами, брому, бензойної кислоти, проміжних продуктів окислення та побічних сполук; (в) перенесення принаймні частини цього хімічного продукту до другого реактора з перемішуванням для неперервної реакції, в якому принаймні частину цього хімічного продукту обробляють кисень-вмісним газом, в результаті чого значна частина проміжних продуктів окислення окисляється до утворення ароматичної карбонової кислоти. Згідно з цим варіантом реалізації вина ходу рідко фазне окислення відбувається протягом двох стадій, причому другу стадію застосовують для повного окислення значної ча стини пр оміжн и х пр одук ті в оки сле ння до утво р ен ня к ар бо но во ї ки сло ти . Кристалізована карбоно ва кисло та місти ть не менш як де сять відсо тків карбоново ї кислоти, одержуваної у першому реакторі з перемішуванням для неперервної реакції. Відносна витрата розчинника у першому реакторі з перемішуванням для неперервної реакції в оптимальному варіанті не перевищує приблизно 20. В оптимальному варіанті розчинник містить від близько 5% до близько 60% (за масою) води, а в кращому варіанті - від близько 10% до близько 40% води. Оптимальну ароматичну сировину вибирають з гр уп и спо лук , до якої належать пар а-к силол, /ие та -кси ло л, ор то -кси ло л, 2 ,6-диметилнафталін або їх суміші. Подібно до розглян уто го ви ще варіан та реалізаці ї вина ходу з використанням потоку витиск ування, цей варіант реалізації передбачає адіабатичні умови експлуатації першого та другого реакторів з перемішуванням для неперервної реакції. Таким чином, утворюються потоки відвідного газу. Ці потоки відвідного газу містять воду, вуглекислоту, кисень, чадний газ та бензойну кислоту. У разі використання повітря і кисень-вмісного газу ці дистилятні потоки відвідного газу також містять азот та інші компоненти, які не можуть конденсува тися. Слід зауважити , що потік відвідного газ у з кожного реактора можна обробляти окремо, або ж можна об'єднувати такі потоки і обробляти їх як єдиний потік. Згі дно із стандар тн ими способами при го тування карбоно вої кисло ти , де як розчинник використовують аліфа тичн у (наприклад, оцто ву) кисло ту, газоподібний дистилятний потік обробляють з метою видалення метилброміду та інши х шкідливи х для навколишнього середовища речовин, утворюваних внаслідок реакції окислення, а також з метою регенерації потрібних компонентів, які повертають до реакції окислення. До таких операцій оброблення та регенерації зазвичай належать фракціонування (перегонка), промивання та каталі ти чне окислення . Крім того , застосо вують системи регенера ції енергії, що їх описано, наприклад, у сумісно зареєстрованих патентах США №№ 5,612,007 та 5,723 ,656 (оби два зареєстро вані на ім'я Abrams), прин ципіа льні концепці ї яки х включено у цей опис шляхом посилання; це дозволяє регенерувати утворюван у внаслідок екзотермічної реакції окислення енергію шляхом належного використання відвідного газу. У будь-якому разі в будь-якій системі регенерації/оброблення відвідного газу обов'язково передбачено відокремлення води від кислоти-розчинника і видалення шкідливих для навколи шньо го середови ща компонен ті в шля хом пр омива ння або ка талі тичн ого окислення. Використання бензойно ї кисло ти як розчинника дозво ляє значн о спрости ти способи реалізації процесу і обладнання, необхідні для оброблення або регенерації компонентів відвідного газ у. По-перше, набагато простіше розділити воду і бензойну кислоту завдяки різниці між їх відповідними температурами кипіння порівняно до різниці, наприклад, між ві дпові дними температурами кипіння води і оцто во ї кислоти . Таким чином, фракціонування (перегонка) кислоти і води у відвідному газі значно спрощується. По-др уге, кількість утворювани х бромідів (наприклад, метилброміду) з води ться до мінімуму, завдяки чому зменшується кількість елементів обладнання і процесів, потрібних для о бр облення відві дн о го газ у з ме то ю видалення цьо го компон ен та , а також знижується ризик завдання шкоди навколишньому середовищу. Експлуа таційні умови в кожному реакторі з перемішуванням для неперервної реакції визначаються фахівцями без зайвого експериментування, виходячи з концентрації проміжних продук тів окислення, що їх необхідно одержати у складі потоку кінцевого продукту. Діапазон значень температури у першому реакторі з перемішуванням для неперервної реакції станови ть від близько 160°С до близько 230°С, в оптимальному варіанті від близько 180°С до близько 220°С. Діапазон значень тиску у першому реакторі з перемішуванням для неперервної реакції в оптимальному варіанті становить від близько 200 фунті в на квадратний дюйм (14,06кг/см 2) (надлишковий тиск) до близько 500 фунтів на квадратний дюйм (35,15кг/см 2) (надлишковий тиск), у кращому варіанті від близько 300 фунтів на квадратний дюйм (21,09кг/см 2) (надлишковий тиск) до близько 450 фунтів на квадратний дюйм (31,64кг/см 2) (надлишковий тиск). Діапазон значень температури у др угому реакторі з перемішуванням для неперервної реакції становить від близько 180°С до близько 260°С, в оптимальному варіанті від близько 190°С до близько 220°С. Діапазон значень тиск у у др угом у реак торі з пер емішуванням для неперер вн ої реакці ї в оптимальному варіан ті станови ть ві д близько 200 фун ті в на ква дратний дюйм (14 ,06кг/см2) (надлишковий тиск) до близько 500 фунтів на квадратний дюйм (35,15кг/см2) (надлишковий тиск), у кращому варіанті від близько 300 фунтів на квадратний дюйм (21,09кг/см2) (надлишковий тиск) до близько 450 фунтів на квадратний дюйм (31,64кг/см2) (надлишковий тиск). У будь-якому разі характеристики тиск у та температури в обо х реакторах визначають таким чином, щоб забезпечити перебіг реакції окислення в рідкій фазі. Якщо ароматичною сировиною є яара-ксилол, а одержуваною ароматичною дикарбоновою кислотою є терефтале ва кислота, концентрація проміжного продукту оки сле ння 4-СВА у хімі чном у про дук ті є біль шою від близько 3000ч. на млн . В оптимальному варіанті принаймні приблизно 85% наявної у хімічному продукті 4-СВА доокисляють у другому реакторі з перемішуванням для неперервної реакції. У кращому варіанті реалізації від близько 90% до близько 98% наявної у хімічному продукті 4-СВА доокисляють до утворення терефталевої кислоти у др угому реакторі з перемішуванням для неперервної реакції. Потік флюїду, що виходить з др угого реактора з перемішуванням для неперервної реакції, спрямовують до кристалізатора, в якому кристалізується переважна частина дикарбонової кислоти у рідкому середовищі, створюючи у такий спосіб суспензію (пульпу) вивідного потоку з кристалізатора, яка містить кристалізовану у вигляді твердої речовини дикарбонову кислоту та маточний розчин. Вивідний потік кристалізатора після цього спрямовують до системи розділення рідкої і твердої фаз, в результа ті чого дикарбонова кислота регенерується і далі висушується. Відділений маточний розчин після цього обробляють стандартними способами. У ще одному варіанті реалізації цього винаходу також запропоновано спосіб неперервного приготування ароматичної трикарбонової кислоти шляхом рідкофазного окислення ароматичної сировини, який включає: (а) створення реакційного середовища, що містить ароматичну сировину, каталізатор із важкими металами, джерело брому та розчинник, що складається з бензойної кислоти та води, де ароматична сировина містить бензол з трьома здатними окислюватися алкільними кільцевими замісниками і де інтервал значень відносної витрати розчинника в реакційному середовищі становить від близько 2 до близько 30; (б) оброблення принаймні частини реакційного середови ща кисень-вмісним газом у пер шом у реак торі з перемі шуванням для непе рер вно ї реакці ї з оде ржанням у таки й спосіб по ток у хімічн ого продук ту, який місти ть арома ти чн у трикарбонову кислоту у рі дкому середови щі, що складається з води, каталізатора з важкими металами, брому, бензойної кислоти, проміжних продуктів окислення та побічних сполук; (в) перенесення принаймні частини цього потоку хімічного продукту до другого реактора з перемішуванням для неперервної реакції, в якому принаймні частину цього потоку хімічного продукту обробляють кисень-вмісним газом, в результаті чого значна частина проміжних про дуктів окислення окисляється до утворення аромати чної трикарбонової кислоти. Згідно з цим варіантом реалізації винаходу, рідкофазне окислення відбувається протягом двох стадій, причому другу стадію застосо вують для повного окислення значної частини проміжних продуктів окислення до утворення трикарбонової кислоти . Ін тер вал зна чень відно сно ї ви тра ти роз чинника у першом у реак торі з перемішуванням для неперервної реакції в оптимальному варіанті становить від близько 2 до близько 20. В оптимальному варіанті розчинник містить від близько 5% до близько 60% (за масою) води, а в кращому варіанті - від близько 10% до близько 40% води. Стислий опис рисунків На фі г. 1 схема тично зображено о дин із варіан ті в реа лізаці ї спо собу цьо го винаходу, який включає застосування реактора з використанням потоку витискування. На фіг. 2 схематично зображено інший варіант реалізації способу цього винаходу, який включає застосування двох реакторів з перемішуванням для неперервної реакції. Детальний опис рисунків На фіг. 1 зображено варіант реалізації цього винаходу, згідно з яким реакційна зона функці он ує в р ежимі викор иста ння п о ток у ви ти ск уванн я. По тік 10 1 р еакцій но го середовища і потік 102 кисень-вмісного газу спрямовують до реактора 103. Потік 101 реакційного середовища містить ароматичну сировину, каталізатор із важкими металами та промотор каталізатора окислення в розчиннику, що складається з бензойної кислоти та води. Ароматичну сировину вибирають із групи сполук, до якої належать бензоли з двома або трьома здатними окислюватися кільцевими замісниками і нафталіни принаймні з одним здатним окислюватися кільцевим замісником у кожному з їхніх ароматичних кілець. В оптимальному варіанті ароматична сировина містить лара-ксилол, opmo-ксилол, мета-ксилол, псевдокумол, 1,5-диметилнафталін, 2,6-диметилнафталін, 2,7-диметилнафталін або їх суміші. Каталізатор із важкими металами в оптимальному варіанті містить кобальт, марганець, цирконій, церій або їх сумі ші . Промо тором каталізатора окислення в оптимальному варіанті є джерело брому. Потік 102 кисень-вмісного газу містить будь-який придатний кисень-вмісний газ, в оптимальному варіанті - повітря. Усередині реактора 103 знаходиться реакційна зона 104. Режим температур та тискі в у реакторі 103 вибира ють з таким розра хунком, щоб підтр им ува ти реакцію окислення в рідкій фазі. Діапазон значень тиску усередині реактора 103 в оптимальному ва ріан ті стан о ви ть ві д близько 2 00 фун ті в на к ва дра тний дюйм (14,06к г/см 2) (надли шко вий тиск ) до близько 500 фун ті в на квадр а тний дюйм (3 5 ,15к г/см2 ) (надлишковий тиск), у кра щому варіанті - від близько 300 фунті в на квадратний дюйм (21,09кг/см2) (надлишко вий тиск) до близько 450 фун тів на квадратний дюйм (31,64кг/см2) (надлишковий тиск). Діапазон значень температури усередині реактора 103 в оптимальному варіанті становить від близько 180°С до близько 230°С, у кращому варіанті - від близько 190°С до близько 220°С, у найкращом у варіанті - ві д близько 190°С до близько 210°С. Відносну витрату розчинника в реакційному середовищі в реакційній зоні 104 підтрим ують в ін тер валі зна чень від близько 1 до близько 40, в оптимальном у варіанті - від близько 2 до близько 30. Усі інтервали значень, наведені в цьому описі, слід розглядати включно з граничними значеннями. Реактор 103 функціонує в режимі використання потоку витискування, через що час перебування ароматичних реагентів усередині реакційної зони 104 цього реактора є практи чно однако вим . У реакційній зон і 104 арома ти чн у сиро вин у оки сля ють до утворення відповідної карбонової кислоти. Утворювана в реакторі 103 карбонова кислота може не повністю розчинятися в реакційн ом у сере до ви щі . Таким чином , в проце сі утворення кар боно во ї кисло ти принаймні частина її починає кристалізуватися з реакційного середовища в реакційній зоні 104. Наприклад, у реакційній зоні 104 може кристалізуватися 10%, 15% або навіть 25% утворюваної карбонової кислоти . Регенерацію одержуваної карбонової кислоти виконують практично стандартними способами. На фіг. 1 відображено схему регенерації карбонової кислоти, яка є подібною до стандартних способів, застосовуваних для приготування терефталевої кислоти та ізофталево ї кислоти. На фі г. 1 видно, що ви хідний продукт 106 із реактора містить кристалізовану карбонову кислоту у рідкому середовищі, яке складається з розчиненої карбонової кисло ти , води , бензо йної ки сло ти , ката ліза тора з важкими металами, промотора каталізатора окислення, проміжних продуктів окислення та побічних сполук. Концентра цію проміжни х про дук тів окислення , при сутні х у ви хідном у потоці 106 із реактора, зводять до мінімуму, оскільки окислення в режимі з використанням потоку ви тискування дозволяє довести реакцію окислення практично до повного завершення. Вихідний продукт 106 із реактора спрямовують до кристалізатора 107, в якому значна частина роз чи нено ї кар бон о во ї ки сло ти кри ста ліз уєть ся . Кри ста ліза тор 107 в оптимальному варіанті являє собою кристалізатор миттєвої дії, в якому тиск вихідного продукту 106 із реактора зменшують практично моментально, сприяючи, таким чином, кристалізації розчиненої карбонової кислоти. Через різну леткість води і бензойної кислоти значна частина води, присутньої у ви хідному потоці із реактора, під час різкого зменшення тиску у кристалізаторі селективно випаровується. Для деяких ароматичних карбонових кислот, наприклад ТА, розчинність зменшується зі зменшенням кількості води у бензойній кислоті. Отже, різке зменшення тиску сприяє кристалізації карбонової кислоти, що зумовлюється поєднанням ефектів охолодження вихідного продукту із реактора і зменшення розчинності карбонової кислоти у залишковому рідкому середовищі завдяки селективному випаровуванню води. Процес кристалізації в кристалізаторі 107 призводить до утворення дистилятного газоподібного потоку 108 кристалізатора та ви хідно го продукту 112 кристалізатора. У цьому кристалізаторі дистилятний газоподібний потік 108 містить головним чином пару високого тиску; його спрямовують до пристрою 109 для регенерації енергії, в якому пара ко нден суєть ся з утворе нням во дян о го по ток у 1 10 . Компо нен ти дистиля тно го газоподібного потоку 108 кристалізатора, які не можуть конденсуватися, видаляють із си стеми в п ро дувн ом у по то ці 11 1 . П ро дувн ий по тік 1 11 пі ддають по да ль шом у обробленню, способи якого добре відомі фахівцям. Ви хідний продук т 112 кристалізатора місти ть кристалічн у карбонову кислоту у рі дині, яка складається з бензойної кислоти , каталіза тора з важкими металами та промотора каталізатора окислення. Вихідний продукт 112 кристалізатора спрямовують до пристрою 113 для розділення рідкої і твердої фаз, в якому кристалізовану карбонову кислоту відділяють від значної частини рідких компонентів ви хідного продукту 112 кристалізатора. Пристрій 113 для розділення рідкої і твердої фаз складається, наприклад, з принаймні однієї центрифуги або принаймні одного ротаційного напірного фільтра. Перевага цього винаходу полягає в тому, що рідкий компонент вихідного продукту 112 кристалізатора (головним чином бензойна кислота) характеризується низькою леткістю з температурою кипіння 484°F (251,11 °С). Це доз воляє викон ува ти розділення рідко ї і твердо ї фаз при підвищених температура х, в рез ультаті чого збільшується розчинність домішок, котрі у противному разі могли би кристалізуватися з карбоновою кислотою. Твердий вихідний продукт 114 містить кристалічну карбонову кислоту і від близько 10% до близько 30% бензойної кислоти; його спрямовують до промивного пристрою 115. У промивном у пристрої 115 кри сталічн у карбоно ву кисло ту пр омива ють з мето ю видалення присутньої в ній бензойної кислоти. Таке промивання виконують, наприклад, шляхом повторного розрідження кристалічної карбонової кислоти водою, одержуваною з водяного потоку 110, з подальшим розділенням рідкої і твердої фаз. Кінцевий продукт 116 являє собою, наприклад, гі дро фільний філь траційний осад, що йо го висушують та зберігають. Промивний маточний розчин 117 із промивного пристрою 115 містить бензойну кисло ту та во ду. Проми вний мато чний роз чин 117 о б'єдн ують із розділюва льним маточним розчином 118, в результаті чого утворюється рециркулюючий (вторинний) маточний розчин 119, що його спрямовують назад до реактора 103. Слід зауважити, що підвищена температура, при якій розділення рідкої і твердої фаз відбувається у пристрої 113 для розділення рідкої і твердої фаз, зумовлює одержання розділювального маточного розчину 118 також при підвищених температура х, що дозволяє здійснювати повернення рециркулюючого (вторинного) маточного розчину 119 до реактора 103 з незначним пі ді грі ва нням або вза галі без ньо го . При необхі дно сті частин у рецирк улюючо го (вторинного) маточного розчину 119 прочищають для запобігання накопиченню домішок у реакторі 103. Загалом у разі неперервного режиму експлуатації виникає потреба у додаванні ка та ліза тора з важкими ме та лами , промо тора ка та ліза то ра окисленн я та ін ши х компонентів реакційного середо ви ща для компенсування невелики х кількостей ци х речовин, які витрачаються під час хімічного оброблення. Для компенсування каталізатора та промотора каталізатора окислення подають підживлювальний каталізатор 120. Слід зауважити, що оскільки використовуваний розчинник містить бензойну кислоту, необхідну «підживлювальну» (додаткову) бензойну кислоту вводять у реакцію шляхом подавання як складової частини реакційного середовища толуолу або іншого моноалкілбензолу. У реакторі 103 толуол або інший моноалкілбензол перетворюється на бензойну кислоту. Реакція окислення ха рактериз ується високим ступенем екзо термічно сті. Цей винахід розрахований на адіабатичні умови, в яких реакційному середовищу дають кипіти, створюючи, таким чином, дистилятний газоподібний потік 105 високого тиску. Дистилятний газоподібний потік 105 високого тиску містить воду, вуглекислоту, чадний газ, бензойну кисло ту та ін ші побі чні продук ти окислення. Як що по тік 102 кисень-вмісно го газ у складається з повітря, дистилятний газоподібний потік 105 додатково містить азот, аргон та інші гази, що не можуть конденсуватися. Оброблення дистилятного газоподібного потоку високого тиску полягає у спрямуванні дистилятного газоподібного потоку 105 високого тиску до розділювального пристрою з високим к.к.д. (на фіг. 1 не показано), в якому принаймні приблизно 95% бензойної кислоти вибирають і спрямовують назад до реактора для окислення. Енергію регенерують із дистилятного потоку, що ви ходить з розділювального пристрою з високим к.к.д. Цю технологію ефективної експлуатації розкрито в сумісно зареєстрованому патенті США № 5,723,656. Оброблення дистилятного газоподібного потоку 105 високого тиску як ва рі ан т включа є кон де н суван ня цьо го п о ток у з по даль шим фр акціо н уван ням (перегонкою), як описано в європейському патен ті 498,591, принципіальні ідеї якого включено в цей опис шляхом посилання . Н а фі г. 2 схема ти чн о ві дображено спо сі б цьо го вина хо ду, яки й включа є застосува ння дво х п ослі до вно р оз та шо вани х р еак тор і в з п еремі шува нням для неперервної реакції. Як видно на фіг. 2, реакційне середовище 201 та перший кисень-вм існ ий газ 202 спрямо вують до п ер шо го ре актора 203 з п еремі шува нням для не пере р вно ї р еакці ї. Реакційне сере до ви ще 2 01 м істи ть а рома ти чн у сиро ви н у, каталізатор із важкими металами та промотор каталізатора окислення в розчиннику, що складається з бензойної кислоти та води. Ароматичну сировину вибирають із групи сполук, до якої належать бензоли з двома або трьома здатними окислюватися кільцевими замісниками і нафталіни з принаймні одним здатним окислятися кільцевим замісником у кожному з їхніх ароматичних кілець. В оптимальному варіанті ароматична сировина містить лара-ксилол, opmo-ксилол, мета-ксилол, псевдокумол, 1,5-диметилнафталін, 2,6-диметилнафталін, 2,7-диметилнафталін або їх суміші. Каталізатор із важкими металами в оптимальному варіанті містить кобальт, марганець, цирконій, церій або їх суміші . Промотором каталізато ра окислення в оптимальному варіанті є джерело брому. Потік 202 кисень-вмісного газу містить будь-який придатний кисень-вмісний газ, в оп тимальному варіан ті пові тря. Відносна ви трата роз чинника в реакційному середо ви щі стано ви ть від близько 2 до близько 40, в оптимальному варіанті - від близько 4 до близько 20. Крім того, розчинник містить від близько 5% до близько 60% води, в оптимальному варіанті від близько 10% до близько 40% води. У першому реакторі 203 з перемішуванням для неперервної реакції ароматичну сировину окисляють у рідкій фазі до утворення ароматичної карбонової кислоти та різних проміжних продукті в. Ви хідний рі дкий продук т 204 із першо го реак тора мі стить кристалізовану ароматичну карбонову кислоту у рідкому середовищі, яке складається з розчиненої карбонової кислоти, каталізатора з важкими металами, брому, води, бензойної кислоти, проміжних продуктів окислення та побічних сполук. В оптимальному варіанті більше ніж близько 10% (за масою) карбонової кислоти, утворюваної в першому реакторі 203 з перемішуванням для неперервно ї реакції, криста ліз ується власне в першом у реакторі 203 з перемішуванням для неперервної реакції. Вихідний продукт 204 із першого реактора спрямовують до другого реактора 205 з перемішуванням для неперервної реакції. В другому реакторі 205 з перемішуванням для неперервної реакції принаймні частину ви хідного продукту 204 із першого реактора обробляють киснем, що йо го подають з використанням др уго го по ток у 206 кисень-вмі сно го га з у, в рез уль та ті чо го зн ачн а частина пр оміжни х пр одук ті в окислен ня окисляється до утворення ароматичної карбоново ї кисло ти. Ви хідний продук т 207 із др уго го реактора містить кристалізован у ароматичн у карбонову кислоту у рідкому середови щі, яке складається з розчиненої карбонової кислоти, каталізатора з важкими металами, брому, води, бензойної кислоти, проміжних продуктів окислення та побічних сполук. Порівняно до вихідного продукту 204 із першого реактора, вихідний продукт 207 із другого реактора містить приблизно на 85% (за масою) менше проміжних продукті в окислення. Більш того, приблизно 85% проміжних продуктів окислення, які є присутніми у вихідному продукті 204 із першого реактора, кристалізується до утворення карбонової кислоти у другому реакторі 205 з перемішуванням для неперервної реакції. Експлуа таційні умови в кожному реак торі з перемішуванням для неперервно ї реакції визначаються фахівцями без зайвого експериментування, виходячи з концентрації проміжних продуктів окислення, що їх необхідно одержати у потоці кінцевого продукту. Ді а пазон з на чень темпе ра тури в пер шом у ре ак торі 203 з перем і шуванням для неперервної реакції становить від близько 160°С до близько 230°С, в оптимальному варіанті від близько 180°С до близько 220°С. Діапазон значень тиску в першому реакторі 203 з перемішуванням для неперервної реакції в оптимальному варіанті становить від близько 200 фунтів на квадратний дюйм (14,06кг/см2) (надлишковий тиск) до близько 500 фунтів на квадратний дюйм (35,15кг/см2) (надлишковий тиск), у кра щому варіанті від близько 300 фунтів на квадратний дюйм (21,09кг/см2) (надлишковий тиск) до близько 450 фун ті в на квадра тний дюйм (31 ,64кг/см2) (надли шковий тиск). Діапазон значень температури у другому реакторі 205 з перемішуванням для неперервної реакції становить від близько 180°С до близько 260°С, в оп тимальному варіан ті від близько 190°С до близько 220°С. Діапазон значень тиску у другому реакторі 205 з перемішуванням для неперервної реакції в оптимальному варіанті станови ть від близько 200 фунті в на квадратний дюйм (14,06кг/см2) (надлишковий тиск) до близько 500 фунтів на квадратний дюйм (35,15кг/см2) (надлишковий тиск), у кращому варіанті від близько 300 фунтів на квадратний дюйм (21,09кг/см2) (надлишковий тиск) до близько 450 фунтів на квадратний дюйм (31,64кг/см2) (надлишковий тиск). У будьякому разі характеристики тиску та температури в обох реакторах визначають таким чином, щоб забезпечити перебіг реакції окислення в рідкій фазі. Якщо ароматичною сировиною є лара-ксилол, а одержуваною ароматичною дикарбоновою кислотою є терефталева кислота, концентрація проміжного продукту окислення 4-СВА у суспензії хімічного продукту є більшою від близько 3000ч. на млн. В оптимальному варіанті принаймні приблизно 85% 4-СВА, присутньої у ви хідному продукті 204 із першого реактора, доокисляють у др угому реакторі 205 з перемішуванням для н епе рер вно ї ре акці ї. У кр а щом у ва р іан ті реа ліз аці ї у др угом у р еак торі 2 05 з пе ремі шуван ням для непе рер вн о ї р еакці ї до утвор ення те ре фтале во ї ки сло ти доокисляють від близько 90% до близько 98% 4-СВА у ви хідному продукті 204 із першого реактора. Результатом адіабатичного процесу у першому реакторі 203 з перемішуванням для неперервної реакції і другому реакторі 205 з перемішуванням для неперервної реакції є утворення пер шо го газоподібно го ви хідно го про дукту 208 та др угого газоподібно го ви хідного продукту 209. Як перший газоподібний вихідний продукт 208, так і др угий газоподібний вихідний продукт 209 являють собою газоподібні потоки високого тиску і містять воду, вуглекислоту, чадний газ, кисень, бензойну кислоту і - якщо кисень-вмісним газом є повітря - інші компоненти, що не можуть конденсуватися, наприклад, азот. Такий газоподібний вихідний продукт зазвичай піддають певного типу обробленню та/або регенерації, причому їх обробляють або окремо, або разом в єдиному потоці. Перший газоп одібн ий ви хідний пр одук т 20 8 і др уги й газопо ді бни й ви хідний пр одук т 20 9 обробляють - або окремо, або разом - у такий самий спосіб, як описано з посиланням на фіг. 1. Наприклад, оброблення першого газоподібного вихідного продукту 208 і друго го газоподібного ви хідно го продукту 209 включа є їх спрямування до розділювального пристрою з високим к.к.д. (на фіг. 1 не показано), в якому принаймні приблизно 95% бензойної кислоти вибирають і спрямовують назад до реактора для окислення разом з іншими регенерованими реагентами. Енергію регенерують із дистилятного поток у, що виходить з розділювального пристрою з високим к.к.д., шляхом спрямування такого потоку до пристрою для регенерації енергії, наприклад, розширюва ча. Такий пристрій для регенерації енергії підключають до генератора, в результаті чого регенерована енергія перетворюється на електроенергію. Одержуваний у вигляді карбонової кислоти продукт регенерують для вихідного продукту 207 із другого реактора практично у такий самий спосіб, як описано вище з посиланням на фіг. 1. Як схематично показано на фіг. 2, всі елементи системи, а саме кристалізатор 210, пристрій 211 для регенерації, пристрій 212 для розділення рідкої і твердої фаз та промивний пристрій 213 функціонують у такий самий спосіб, як описано вище для фіг. 1.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of aromatic carboxylic acids

Автори англійськоюBartos Thomas M.

Назва патенту російськоюСпособ приготовления ароматических карбоновых кислот

Автори російськоюБартос Томас М.

МПК / Мітки

МПК: C07C 51/215, C07C 51/43, C07C 51/47, C07C 63/00, C07C 51/265, C07B 61/00

Мітки: карбонових, ароматичних, приготування, кислот, спосіб

Код посилання

<a href="https://ua.patents.su/8-73971-sposib-prigotuvannya-aromatichnikh-karbonovikh-kislot.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування ароматичних карбонових кислот</a>

Попередній патент: Композиція пропофолу з підвищеним інгібуванням мікробів

Наступний патент: Спосіб одержання 5-(4-фторфеніл)нікотинальдегіду

Випадковий патент: Пристрій для евакуації людей з висотних споруд