Спосіб одержання карбонових кислот і/або їх похідних

Формула / Реферат

1. Спосіб одержання аліфатичної карбонової кислоти, що містить (n+1) вуглецевих атомів, де n означає ціле число до 6, і/або її складного ефіру або ангідриду, який включає контакт аліфатичного спирту, що містить n вуглецевих атомів, і/або його реакційноздатної похідної з монооксидом вуглецю у водних умовах у присутності фер'єритного каталізатора.

2. Спосіб за п. 1, в якому фер'єрит має молярне співвідношення діоксид кремнію/оксид алюмінію в інтервалі від 10:1 до 30:1.

3. Спосіб за п. 2, в якому фер'єрит має молярне співвідношення діоксид кремнію/оксид алюмінію в інтервалі від 15:1 до 25:1.

4. Спосіб за одним з попередніх пунктів, в якому в фер'єрит додатково вводять іонообміном або іншим шляхом щонайменше один метал, вибраний з міді, срібла, нікелю, іридію, кобальту і родію.

5. Спосіб за п. 4, в якому у фер'єрит вводять іонообміном або іншим шляхом щонайменше один метал, вибраний з міді і срібла.

6. Спосіб за п. 4 або п. 5, в якому вміст металів знаходиться в інтервалі від 1 до 100 молярних % на одиницю об'єму алюмінію.

7. Спосіб за одним з попередніх пунктів, в якому фер'єрит включає елемент, що модифікує каркас, вибраний з щонайменше одного з галію, заліза і бору.

8. Спосіб за п. 7, в якому фер'єрит має молярне співвідношення діоксид кремнію/оксид елементу, що модифікує каркас, в інтервалі від 10:1 до 100:1.

9. Спосіб за одним з попередніх пунктів, в якому фер'єритний каталізатор перед застосуванням додатково активують.

10. Спосіб за п. 9, в якому фер'єрит активують його введенням в контакт з щонайменше одним з азоту, монооксиду вуглецю і повітря при підвищеній температурі протягом щонайменше 1 год.

11. Спосіб за одним з попередніх пунктів, в якому спиртом є метанол.

12. Спосіб за одним з пп. 1-10, в якому реакційноздатною похідною є простий ефір.

13. Спосіб за п. 12, в якому простим ефіром є диметиловий ефір.

14. Спосіб за одним з попередніх пунктів, в якому воду подають окремо або спільно із спиртом і/або реакційноздатною похідною.

15. Спосіб за п. 14, в якому молярне співвідношення вода/спирт знаходиться в інтервалі від 10:1 до 1:1.

16. Спосіб за п. 14, в якому молярне відношення води до складного ефіру або простого ефіру як реакційноздатної похідної знаходиться в інтервалі від 10:1 до 1:1.

17. Спосіб за п. 16, в якому молярне співвідношення вода/складний ефір або простий ефір складає 2:1.

18. Спосіб за одним з попередніх пунктів, в якому в процес також вводять водень.

19. Спосіб за одним з попередніх пунктів, в якому процес проводять при температурі в інтервалі від 200 до 600 °С.

20. Спосіб за одним з попередніх пунктів, в якому процес проводять під манометричним тиском в інтервалі від 10 до 200 бар.

21. Спосіб за одним з попередніх пунктів, в якому молярне відношення монооксиду вуглецю до спирту або реакційноздатної похідної знаходиться в інтервалі від 1:1 до 99:1.

22. Спосіб за одним з попередніх пунктів, в якому середньочасова швидкість подачі газу знаходиться в інтервалі від 500 до 15000 год-1.

23. Спосіб за одним з попередніх пунктів, в якому процес проводять як процес в нерухомому шарі, псевдозрідженому шарі або рухомому шарі.

24. Спосіб за одним з попередніх пунктів, в якому процес проводять як безперервний процес.

25. Спосіб за одним з попередніх пунктів, в якому процес проводять по суті у відсутності галогенідів.

26. Спосіб за п. 1, в якому оцтову кислоту одержують введенням метанолу в контакт з монооксидом вуглецю у присутності фер'єритного каталізатора, вибраного з Н-фер'єриту, фер'єриту з введеним сріблом і фер'єриту з введеною міддю.

Текст

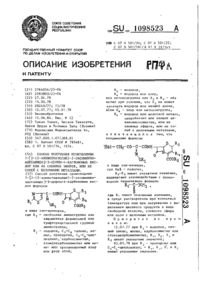

1. Спосіб одержання аліфатичної карбонової кислоти, що містить (n+1) вуглецевих атомів, де n означає ціле число до 6, і/або її складного ефіру або ангідриду, який включає контакт аліфатичного спирту, що містить n вуглецевих атомів, і/або його реакційноздатної похідної з монооксидом вуглецю у водних умовах у присутності фер'єритного каталізатора. 2. Спосіб за п. 1, в якому фер'єрит має молярне співвідношення діоксид кремнію/оксид алюмінію в інтервалі від 10:1 до 30:1. 3. Спосіб за п. 2, в якому фер'єрит має молярне співвідношення діоксид кремнію/оксид алюмінію в інтервалі від 15:1 до 25:1. 4. Спосіб за одним з попередніх пунктів, в якому в фер'єрит додатково вводять іонообміном або іншим шляхом щонайменше один метал, вибраний з міді, срібла, нікелю, іридію, кобальту і родію. 5. Спосіб за п. 4, в якому у фер'єрит вводять іонообміном або іншим шляхом щонайменше один метал, вибраний з міді і срібла. 6. Спосіб за п. 4 або п. 5, в якому вміст металів знаходиться в інтервалі від 1 до 100 молярних % на одиницю об'єму алюмінію. 7. Спосіб за одним з попередніх пунктів, в якому фер'єрит включає елемент, що модифікує каркас, вибраний з щонайменше одного з галію, заліза і бору. 8. Спосіб за п. 7, в якому фер'єрит має молярне співвідношення діоксид кремнію/оксид елементу, що модифікує каркас, в інтервалі від 10:1 до 100:1. 9. Спосіб за одним з попередніх пунктів, в якому фер'єритний каталізатор перед застосуванням додатково активують. 10. Спосіб за п. 9, в якому фер'єрит активують йо 2 (19) 1 3 91419 4 вуглецю у присутності фер'єритного каталізатора, вибраного з Н-фер'єриту, фер'єриту з введеним сріблом і фер'єриту з введеною міддю. Дійсний винахід відноситься до способу одержання аліфатичної карбонової кислоти і/або її похідних реакцією відповідного спирту і/або його реакційноздатної похідної з монооксидом вуглецю у присутності каталізатора, що включає фер'єрит. Одержання оцтової кислоти з метанолу і монооксиду вуглецю є добре відомим процесом карбонілування, що є процесом, який проводять в промисловому масштабі. Одержання оцтової кислоти в промисловому масштабі можна проводити як гомогенний рідкофазний процес, в якому реакцію карбонілування каталізують розчинним родіййодидним комплексом і алкілйодидом, таким як метилйодид. Основними недоліками цього способу є застосування йодиду, яке може призвести до проблем корозії і утруднень, пов'язаних з виділенням з однієї фази продуктів і каталітичних компонентів. Обидва ці недоліки можна було б усунути, якби можна було розробити гетерогенний спосіб з використанням вільного від йодидів твердого каталізатора. У GB 1185453 описані деякі мультифазні каталізатори, що включають каталітично активний метал, до якого відносяться, окрім іншого, мідь, родій і іридій, нанесені на матеріали-носії широкого ряду, включаючи кремнеземи, глиноземи, вугілля, цеоліти, глини і полімери. Ці мультифазні каталізатори представлені як такі, які можуть бути використані в гетерогенному газофазному карбонілуванні метанолу до оцтової кислоти у присутності галогенідного промотору. Аналогічний спосіб описаний в GB 1277242, хоча ні в одному патенті не приведені приклади застосування в такому процесі цеолітів. У US 4612387 описаний спосіб одержання монокарбонових кислот і складних ефірів, що включає контакт монооксиду вуглецю з одноатомним спиртом, що містить від 1 до 4 вуглецевих атомів, у присутності кристалічного алюмосилікатного цеоліту, що володіє значенням відношення діоксиду кремнію до оксиду алюмінію щонайменше приблизно 6 і індексом проникності в інтервалі від 1 до 12 під тиском щонайменше 1 атм. Найбільш переважними цеолітами відповідно до цього визначення є ZSM-5, ZSM-11, ZSM-12, ZSM-38 і ZSM-35, причому особливо переважним є ZSM-5. У J. Catalysis, 71, 233-43 (1981) описано застосування фотоелектронної спектроскопії (ECXA) для визначення активності родієвого морденітного каталізатора і інших нанесених на носії родієвих каталізаторів відносно карбонілування метанолу до оцтової кислоти. У Angew.Chem.Int. Ed 2006, 45, 1617-1620 описане карбонілування диметилового ефіру до метилацетату при низьких температурах у присутності деяких вільних від галогенідів цеолітних каталізаторів. У цій статті приведені приклади водного карбонілування диметилового ефіру у присутності морденіту і безводного карбонілування диметилового ефіру з використанням фер'єрита. У EP 0596632 A1 описаний спосіб одержання аліфатичної карбонової кислоти введенням спирту або його реакційноздатної похідної в контакт з монооксидом вуглецю по суті у відсутності галогенів або їх похідної, у присутності каталізатора, що складається по суті з морденітного цеоліту, в який попереднім іонообміном або іншим шляхом вводять мідь, нікель, іридій, родій або кобальт, що характеризується тим, що процес проводять при температурі в інтервалі від 300 до 600 C і під тиском в інтервалі від 15 до 200 бар. Таким чином, все ще зберігається потреба в розробці вдосконаленого гетерогенного способу одержання карбонових кислот і/або їх похідних із спиртів і/або їх реакційноздатних похідних і монооксиду вуглецю. Було встановлено, що здійснення гетерогенного способу карбонілування із застосуванням фер'єритного цеоліту (надалі позначений як фер'єрит) як каталізатора забезпечує досягнення істотних значень селективності відносно продуктів карбонілування (карбонова кислота і/або її похідні). Відповідно, об'єктом дійсного винаходу є спосіб одержання аліфатичної карбонової кислоти, що містить (n + 1) вуглецевих атомів, де n означає ціле число до 6, і/або її ефіру або ангідриду, який включає контакт аліфатичного спирту, що містить n вуглецевих атомів і/або його реакційноздатну похідну з монооксидом вуглецю у водних умовах у присутності фер'єритного каталізатора. З використанням фер'єрита як каталізатора в способі за дійсним винаходом можуть бути досягнуті високі значення селективності відносно продуктів карбонілування з утворенням невеликих кількостей вуглеводневих побічних продуктів, таких як С1-С12алкани, -алкени і поліметильовані ароматичні вуглеводні. У способі за дійсним винаходом аліфатичний спирт або його реакційноздатну похідну карбонілують монооксидом вуглецю. Спосіб особливо придатний для аліфатичних спиртів, що містять до 6, зокрема до 3, вуглецевих атомів. Переважним спиртом є метанол. Реакційноздатні похідні такого спирту, які можна використовувати як альтернативи або на додаток до цього спирту, включають діалкілові ефіри, складні ефіри спирту і алкілгалогеніди. Прийнятні реакційноздатні похідні метанолу, наприклад, включають метилацетат, диметиловий ефір і метилйодид. Може бути також використана суміш спирту і його реакційноздатної похідної, наприклад суміш метанолу і метилацетату. Продукт процесу карбонілування може бути аліфатичною карбоновою кислотою і/або ефіром аліфатичної карбонової кислоти. Так, наприклад, коли спиртом є метанол, продукт включає головним чином оцтову кислоту, але він може також 5 включати деяку кількість метилацетату. Коли продуктом є складний ефір, його можна перетворювати на відповідну аліфатичну карбонову кислоту за відомими методами, наприклад гідролізом з використанням реакційної дистиляції. Спосіб за дійсним винаходом здійснюють у водних умовах. Вихідний матеріал, що включає спирт, складний ефір або простий ефір, або будьяке їх поєднання, може включати воду. У доцільному варіанті, коли як вихідний матеріал використовують спирт, такий як метанол, молярне відношення води до спирту знаходиться в інтервалі від 10:1 до 1:1, зокрема 3:1 або 1:1. Коли як вихідний матеріал використовують складний ефір або простий ефір, що служить як реакційноздатна похідна, такий як метилацетат і диметиловий ефір, молярне відношення води до складного ефіру або простого ефіру в доцільному варіанті знаходиться в інтервалі від 10:1 до 1:1, зокрема від 2:1 до 1,5:1. Воду можна направляти окремо або спільно із спиртом і/або реакційноздатною похідною. Вода може знаходитися в рідкій або пароподібній формі. За іншим варіантом, залежно від природи вихідного матеріалу, вода може бути одержана in situ, наприклад димеризацією спиртового вихідного матеріалу до простих ефірів або за допомогою естерифікації метанолу і одержуваної оцтової кислоти. У доцільному варіанті кількість одержуваної води може бути такою, при якій відношення алкільних груп, дериватизованих із спиртового, складноефірного або простого ефірного вихідного матеріалу, до води складає менше або рівне 1. Чистота використовуваного монооксиду вуглецю особливо вирішального значення, очевидно, не має. Монооксид вуглецю може включати по суті чистий монооксид вуглецю, наприклад монооксид вуглецю, що як правило одержується від постачальників промислових газів, або він може включати невеликі кількості домішок, таких як азот і інертні гази, які не перешкоджають перетворенню реагентів на цільові продукти карбонілування. Монооксид вуглецю можна використовувати в суміші з воднем. У доцільному варіанті співвідношення СО:Н2 знаходиться в інтервалі від 1:3 до 15:1 в перерахунку на молярну основу, зокрема від 1:1 до 10:1. Так, наприклад, в способі за дійсним винаходом можуть бути також використані суміші монооксиду вуглецю і водню, одержувані риформінгом або частковим окисленням вуглеводнів (синтез-газ). Каталізатор, використовуваний в способі за дійсним винаходом, є фер'єритним цеолітом. Фер'єрит є представником класу алюмосилікатних цеолітів з мінералів з формулою, що зазвичай представляється як Na0,8Ko,2MgSi15Al3O36,9H2O або (Mg,Na2,K2,Ca)3-5Mg[Al5-7Si27,5-31O72] 18H2O. Він доступний на ряду промислових джерел таких матеріалів. Він додатково характеризується наявністю індексу проникності від 8,2 до 10,5 і відношенням діоксиду кремнію до оксиду алюмінію в інтервалі від 20 до 60. Фахівцям в даній галузі техніки добре відомо, що відношення діоксиду кремнію до оксиду алюмінію може бути збільшене з використанням методів деалюмінування, наприклад гідротермічною обробкою або кислотним вилуговуванням фер'єрита. Фер'єрит також володіє характерною по 91419 6 рошковою рентгенограмою, яка загалом добре відома фахівцям в даній галузі техніки. Додаткову інформацію про фер'єрит можна виявити на вебсайті Міжнародної асоціації по цеолітам, www.izaonline.org. Для здійснення способу за дійсним винаходом в переважному варіанті фер'єрит повинен володіти молярним відношенням діоксиду кремнію до оксиду алюмінію в інтервалі від 10:1 до 30:1, найпереважніше в інтервалі від 15:1 до 25:1. Фер'єрит може включати, що необов'язково, один або декілька додаткових елементів, таких як галій, залізо, бор, мідь, срібло, золото, нікель, кобальт, іридій і родій. Такі елементи можуть міститися в його каркасі або можуть бути введені у фер'єрит за допомогою відомого засобу. Так, наприклад, фер'єрит може, на додаток до атомів кремнію і алюмінію, містити в своєму каркасі інші елементи. Елементами, що модифікують каркас, можуть служити галій, залізо або бор. Елементи, що модифікують каркас, можуть бути введені в каркас за звичайними методами, наприклад гідротермічним синтезом. Прийнятні методи одержання описані, наприклад, в ЕР-А-234755 і Catalysis Today 110 (2005), сс. 255-263. Коли використовують модифікатор каркасу, в доцільному варіанті фер'єрит може володіти молярним відношенням діоксиду кремнію до оксиду елементу, що модифікує каркас, в інтервалі від 10:1 до 100:1. У фер'єрит може бути також введений іонообміном або за іншим варіантом один або декілька металів, таких як мідь, срібло, нікель, іридій, кобальт і родій. Введення у фер'єрит одного або декількох металів може бути здійснене за будьяким методом, таким як добре відомі методи іонообміну, просочення і насичення до початкової вологості. Якщо фер'єрит необхідно наситити іонообміном до 100% здатних до катіонообміну ділянок, обмін з катіонами металів на фер'єрите може бути здійснений з використанням добре відомої технології. У переважному варіанті рештою катіонів у фер'єриті після іонообміну є протони, внаслідок чого процес обміну зручно починати з амонієвої або водневої форми. Як альтернатива іонообміну амонієва або воднева форма фер'єрита може бути просочена розчинами однієї або декількох солей металів і надалі висушена. У переважному варіанті після введення металу або іонообміну фер'єрит кальцинують, наприклад на повітрі при високій температурі, зокрема від 500 до 600°С. У переважному варіанті використовувані кількості є такими, щоб приготувати каталізатор, що володіє вмістом металів від 0,001 до 45,6 мас.% у перерахунку на весь каталізатор, зокрема від 0,01 до 30 мас.%. За іншим варіантом вміст металу може бути виражений на основі здатних до обміну ділянок, яку зазвичай вважають еквівалентною кількості молей алюмінію на одиницю об'єму або на одиницю маси фер'єрита. У доцільному варіанті вміст металів може складати від 1 до 100 молярних % здатних до обміну ділянок. Перед застосуванням фер'єритний каталізатор активують шляхом, наприклад, витримки морденітного каталізатора протягом щонайменше однієї 7 години при підвищеній температурі в струмені азоту, монооксиду вуглецю або водню. При здійсненні способу карбонілування може виникнути необхідність змішати фер'єритний каталізатор з інертним матеріалом, який стійкий до температури і інших умов, що створюються в процесі. Такі матеріали включають синтетичні речовини або речовини, що зустрічаються в природі, а також неорганічні матеріали, такі як діоксид кремнію і карборунд. Перед подачею метанолу над каталізатором його можна, що необов'язково, пропускати через попередній шар, наприклад попередній шар гамма-оксиду алюмінію, при реакційній температурі. У переважному варіанті спосіб за дійсним винаходом здійснюють пропусканням пари метанолу і газоподібного монооксиду вуглецю через нерухомий, псевдозріджений або рухомий шар каталізатора, що витримується в умовах цільової температури і тиску. У переважному варіанті спосіб за дійсним винаходом здійснюють по суті у відсутності галогенідів, таких як йодид. Під поняттям "по суті" мають на увазі, що вміст галогеніду, наприклад йодиду, в початкових газах і каталізаторі складає менше 500 част./млн, а переважно менше 100 част./млн. У доцільному варіанті спосіб здійснюють при температурі в інтервалі від 200 до 600°С, переважно від 250 до 400°С. У доцільному варіанті спосіб здійснюють під манометричним тиском в інтервалі від 10 до 200 бар, переважно від 10 до 150 бар, зокрема від 25 до 100 бар. Молярне відношення монооксиду вуглецю до спирту, такого як метанол, або його реакційноздатна похідна в доцільному варіанті знаходиться в інтервалі від 1:1 до 99:1, зокрема від 1:1 до 30:1. Середньочасова швидкість подачі газу (СШПГ) в доцільному варіанті знаходиться в інтервалі від 500 до 15000 год-1, зокрема 2000 до 10000 год-1. Процес можна проводити як процес або в нерухомому шарі, псевдозрідженому шарі, або в рухомому шарі. Процес можна проводити як або безперервний, або періодичний процес, переважно безперервний. По суті цим процесом є газофазний процес, причому реагенти вводять або в рідку, або газоподібну фазу, а продукти відводять у вигляді газів. Продукти карбонілування надалі можуть бути охолоджені і конденсовані. Коли продуктом є метилацетат, він може бути виділений з продуктів взаємодії і гідролізований з одержанням оцтової кислоти. Ця оцтова кислота може бути надалі очищена із застосуванням звичайних методів, таких як дистиляція. Винахід далі проілюстрований з посиланням на наступні приклади. Приготування каталізатора Одержання CU-H-MOP 50,02г морденіту (фірми Tosoh Corp.), що володіє значенням співвідношення, діоксид кремнію/оксид алюмінію 19, обробляли 0,033 моля геміпентагідрату нітрату міді (фірми Aldrich), розчиненого в 50мл води. У цю суміш додавали приблизно 10мл води з одержанням рухливої су 91419 8 спензії. Суміш ретельно перемішували, уникаючи введення повітря в суміш, з використанням валу магнітної мішалки (приблизно 200об/хв). Перемішування продовжували протягом 3 год. при кімнатній температурі. Потім приготовану суміш сушили за допомогою роторного випарника до тих пір, поки не одержували порошок. Порошок далі сушили при 110 C протягом З год. на повітрі з подальшим кальцинуванням при 500 C протягом 24 год. Після охолодження твердий матеріал пресували із застосуванням 12-тонного преса і установки з 32міліметровою головкою, потім злегка подрібнювали за допомогою ступки ітовкача з досягненням розмірів частинок від 0,5 до 1мм. Морденіт містив 4 мас.% міді (40 молярних % міді, як це визначали індуктивно зв'язаним плазмовим аналізом (ІЗП)). Одержання Н-ФЕР Приблизно 50г амонієвого фер'єрита (фірми Zeolyst International, СР914С), що володіє значенням співвідношення діоксид кремнію/оксид алюмінію 20, сушили при 110 C протягом 3 год. на повітрі з подальшим кальцинуванням при 500 C на повітрі протягом 24 год. Після охолодження твердий матеріал пресували із застосуванням 12тонного преса і установки з 32-міліметровою головкою, потім злегка подрібнювали за допомогою ступки і товкача з досягненням розмірів частинок від 0,5 до 1мм. Одержання Cu-H-ФЕР 50,27г амонієвого (фірми Zeolyst International, СР914С), що володіє значенням співвідношення діоксид кремнію/оксид алюмінію 20, обробляли 0,033 моля геміпентагідрату нітрату міді (фірми Aldrich), розчиненого в 50мл води. У цю суміш додавали приблизно 10мл води з одержанням рухливої суспензії. Суміш ретельно перемішували, уникаючи введення повітря в суміш, з використанням валу магнітної мішалки (приблизно 200об/хв). Перемішування продовжували протягом 3 год. при кімнатній температурі. Потім приготовану суміш сушили за допомогою роторного випарника до тих пір, поки не одержували порошок. Порошок далі сушили при 110 C протягом 3 год. на повітрі з подальшим кальцинуванням при 500 C на повітрі протягом 24 год. Після охолодження твердий матеріал пресували із застосуванням 12-тонного преса і установки з 32-міліметровою головкою, потім злегка подрібнювали за допомогою ступки і товкача з досягненням розмірів частинок від 0,5 до 1мм. Одержання Ag-H-OEP 17,03г амонієвого фер'єрита (фірми Zeolyst International, СР914С), що володіє значенням співвідношення діоксид кремнію/оксид алюмінію 20, обробляли 0,0065 моля нітрату срібла (фірми Aldrich), розчиненого в 50мл води. Суміш ретельно перемішували, уникаючи введення повітря в суміш, з використанням валу магнітної мішалки (приблизно 200об/хв.). Перемішування продовжували протягом 3 год. при кімнатній температурі. Потім приготованусуміш сушили за допомогою роторного випарника до тих пір, поки не одержували порошок. Порошок далі сушили при 110 C протягом 18 год. на повітрі з подальшим кальцинуванням при 500 C на повітрі протягом 24 год. 9 91419 Після охолодження твердий матеріал пресували з використанням 13-тонного преса і установки з 32міліметровою головкою, потім злегка подрібнювали з використанням ступки і товкача з досягненням розмірів частинок від 0,5 до 1мм. Карбонілування метанолу Реакції карбонілування проводили в однотрубному реакторі з нерухомим шаром діаметром приблизно 13мм. Для кожної реакції з метою гарантії повного змішування з використанням 25мл бісеру діоксиду кремнію з еквівалентними розмірами частинок 5мл каталізатора розбавляли в співвідношенні 1:5. У прикладах з 1 по 4 (але не в прикладі 1a) застосовували попередній шар гамма-оксиду алюмінію об'ємом приблизно 10мл. Після завантаження каталізатора (і, коли використовували, попереднього шару) в реактор азотом, в реакторі створювали підвищений реакційний манометричний тиск (30 бар) і надалі нагрівали до реакційної температури (300°С). Далі каталітичний шар заздалегідь обробляли монооксидом вуглецю в умовах реакційного тиску і температури протягом 2 год. Після попередньої обробки в реактор вводили водень, монооксид вуглецю і метанол і реакції давали протікати протягом до 24 год. Після цього часу подачу газів припиняли і реактор охолоджували азотом, а потім вентилювали. Димеризацією метанолу до простого ефіру і естерифікаці 10 єю метанолу одержуваною оцтовою кислотою in situ одержували воду. Газоподібні продукти аналізували в оперативному режимі за допомогою газового хроматографа Agilent 3000, забезпеченого 3 модулями з колонок Agilent і 3 детекторами теплопровідності. Рідкі продукти збирали в уловлювачі для рідин при 7 C і аналізували через інтервали в газовому хроматографі Chrompack СР9000, забезпеченому колонкою Chrompack CP-Wax 52 і полум'яно-іонізаційним детектором. Кожну реакцію проводили при СШПГ 3000 і співвідношенні СО:метанол 9:1. Результати експериментів представлені нижче в таблиці 1. Значення селективності відносно одержуваного ацетилу розраховували відповідно до наступної формули: ([AcOH]out + [MeOAc]out + [EtOAc]out) х 100/([CH4]out + [AcOH]out + [MeOAc]out + [AcH]out + [EtOH]out + 2x[EtOAc]out + 2х[ацетон]оut + (nx[Cn=2-12]out), у якій AcOH означає оцтову кислоту, MeOAc означає метилацетат, EtOAc означає етилацетат, CH4 означає метан, AcH означає ацетальдегід, a EtOH означає етанол. Кількості всіх компонентів виражені в молях. Таблиця 1 Н-ФЕР 1а Н-ФЕР (на попередньому шарі) 2 Сu-Н-ФЕР 3 Ag-H-ФЕР 4 CU-H-MOP Час процесу відношення (год.) Метан (г/л/год.) Вуглеводні (C2C12) (г/л/год.) MeOA (г/л/год.) AcOH (г/л/год.) Селективність в ацетилів (%) 3 12 24 Приклад 1,7 0,4 0,2 4,2 0,3 0,1 68 36 13 20 8 1 75 93 92 3 1,5 4,5 66 20 75 12 24 3 12 24 3 12 24 3 12 24 0,5 0,2 0,7 0,5 0,1 1,5 0,3 0,2 3,8 2,9 2,3 0,3 0,1 7,3 2,8 1,9 8,2 0,1 0 40 48 23 36 17 62 58 24 77 32 20 31 55 38 8 3 11 11 4 15 8 3 64 30 18 93 95 64 80 74 66 97 64 34 25 31 Комп’ютерна верстка А. Крулевський Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of carboxylic acids and/or derivatives thereof

Автори англійськоюLaw David John

Назва патенту російськоюСпособ получения карбоновых кислот и/или их производных

Автори російськоюЛо Девид Джон

МПК / Мітки

МПК: C07C 67/37, B01J 29/00, C07C 51/12

Мітки: спосіб, кислот, одержання, похідних, карбонових

Код посилання

<a href="https://ua.patents.su/5-91419-sposib-oderzhannya-karbonovikh-kislot-i-abo-kh-pokhidnikh.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання карбонових кислот і/або їх похідних</a>

Попередній патент: Система для вироблення електричної енергії

Наступний патент: Спосіб регулювання плавності ходу автомобіля

Випадковий патент: Інверсійно-хронопотенціометричний спосіб визначення арсену (ііі) у водних розчинах