Теплоагрегат газоповітряний для одержування рівномірного газопотоку

Номер патенту: 10142

Опубліковано: 30.09.1996

Автори: Іваннікова Лариса Василівна, Любчик Геннадій Миколайович, Забельський Леонід Павлович, Кострюков Євгеній Михайлович, Непаратовський Василій Григорович

Формула / Реферат

Теплоагрегат газовоздушный для получения равномерного газопотока, содержащий наружный корпус, газовый коллектор и газовые горелки струйного типа, корпус смесителя и смесительное устройство, отличающийся тем, что теплоагрегат имеет дополнительный перфорированный воздушный коллектор, установленный перед струйными горелками по всей их длине и вместе с кожухом, примыкающим к воздушному коллектору и струйным горелкам, образует замкнутую воздушную камеру для распределенной подачи чистого воздуха в горелку, а непосредственно за горелками на расстоянии 2-3 калибра их ширины в корпусе смесителя расположено смесительное устройство, выполненное в виде изогнутой полой перегородки, образованной двумя разделенными ребрами стенками с рядами расположенных в шахматном порядке сквозных соосных отверстий разного диаметра, встроенных в отверстия внутренней стенки цилиндрических патрубков, которые проходят сквозь отверстия наружной стенки и образуют с ними кольцевые каналы, сообщающиеся с внутренней полостью смесителя.

Текст

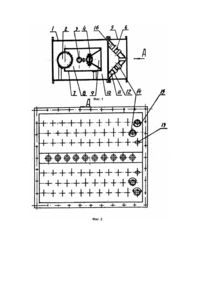

Изобретение относится к теплотехнике, а именно к агрегатам для получения теплоносителя путем сжигания газообразного топлива и смешивания продуктов с рециркуляционными газообразными продуктами м может быть использовано а сушильных установках. Известна газовая горелка (заявка Франции №2328922, МКИ F23D13/16 от 24.06.77), состоящая из трех соосно расположенных один в другом газовых и воздушных коллекторов, на выходе которых расположена поперечная перегородка, служащая в качестве стабилизатора горения и смесителя газов. Недостатком является то, что не обеспечивается получение равномерного выходного газопотока. Известна горелка (Заявка Великобритании №1501306, МКИ F23C7/00 от 15.03.78), состоящая из трех соосно расположенных один в другом коллекторов для подачи горючего газа, воздуха и вторичного рециркуляционного газа, сообщающаяся на выходе со стабилизатором-смесителем. Недостаток - неравномерность выходного газопотока. Известна газовая горелка для прямого обогрева промышленных сушил 1975, 14, №12, 469 - 503), принятая за прототип, содержащая корпус, воздушную распределительную камеру и две, расположенные одна за другой перфорированные соосными отверстиями пластины, которые выполняют функции предварительного смесителя топлива и окислителя; стабилизатора и интенсификатора горения и смесительного устройства для высокотемпературных продуктов сгорания и холодного теплоносителя, проходящему по периферийному кольцевому каналу, образованному между корпусом горелки и перфорированными пластинами. Такая горелка обеспечивает равномерное поле температур и скоростей потока сушильного агента после выхода его из горелки в рабочее пространство сушила, благодаря интенсивному и равномерному смешению потока продуктов сгорания и потока вторичного воздуха, поступающего из распределительной камеры горелки по периферийному кольцевому каналу, между корпусом горелки и перфорированными пластинами. Однако такое устройство имеет целый ряд недостатков: 1. Существенные ограничения по мощности и необходимость большого количества типоразмеров для перекрытия практически необходимого диапазона тепловых нагрузок; 2. Такая горелка работает по принципу предварительного смесеобразования топлива и окислителя, что является причиной повышенной эмиссии оксидов азота в продуктах сгорания, а также уменьшения диапазона рабочего регулирования; 3. Возможен проскок топлива в зазоре между перфорированными пластинами и периферийным кольцевым каналом, что является причиной (особенно при повышенных расходах газообразного топлива) существенного механического недожога 4. При эксплуатации теплоагрегата с данной горелкой в составе сушильных установок с уносом вяжущих частиц и материалов с рециркуляционными газами возможно "залипание" проходных сечений перфорированных пластин и, как следствие этого явления, выход теплоагрегата из строи и полный останов сушиле. Последний недостаток делает невозможным осуществить внешнюю рециркуляцию продуктов сгорания в теплогенереторе, что является причиной дополнительного (на 30%) повышения расходов топлива и снижения эффективности его использования. Отмеченные недостатки (кроме последнего) устраняются в известных горелках струйного типа, разработанных Киевским политехническим институтом и нашедших широкое применение в промышленности (В.А. Христич, Г.Н Любчик. Газогорелочные устройства для сжигания газа при высоких и переменных избытках воздуха. - М.: ВНИИЗГАЗПРОМ, 1978). В этих струйных горелках диффузионного типа используется прием организации сжигания топлива, рационально совмещающий процессы смесеобразования, стабилизации пламени, выгорания топлива, охлаждения элементов конструкции и снижения токсичности продуктов сгорания. В стуйных горелках достигается 2 - х - 3 - х кратное снижение концентраций оксидов азота основного токсичного компонента продуктов сгорания углеводородных топлив. Однако в связи с тем, что основным елементом струйных горелок является перфорированный конус. или пластина-стабилизатор, через мелкие отверстия перфорации которых в зону горения подается воздух, с их применением в составе сушильных установок проблема "залипания" проходных сечений горелки по воздуху усугубляется. Кроме того, теплоноситель за такой горелкой имеет достаточно высокую неоднородность как по температуре, так и по скорости. Задачей изобретения является создание теплоагрегата с использованием струйных горелок для получения равномерного, регулируемого в широком диапазоне по температуре, скорости и тепловой мощности газопотока, со сниженной эмиссией в продуктах сгорания, повышенной энергетической эффективностью и высокой эксплуатационной надежностью. Указанная задача достигается тем, что в теплоагрегат, содержащий наружный корпус, газовый коллектор и газовые горелки струйного типа, корпус смесителя и смесительное устройство, имеет дополнительный перфорированный воздушный коллектор, установленный перед струйными горелками по всей их длине и вместе с кожухом, примыкающим к воздушному коллектору и струйным горелкам, образует замкнутую воздушную камеру для распределенной подачи чистого воздуха в горелку, а непосредственно за горелками на расстоянии 2 - 3 калибра их ширины в корпусе смесителя расположено смесительное устройство, выполненное в виде изогнутой полой перегородки, образованной двумя разделенными ребрами стенками с рядами расположенных в шахматном порядке сквозных соосных отверстий разного диаметра, встроенных в отверстия внутренней стенки цилиндрических патрубков, которые проходят сквозь отверстия наружной стенки и образуют с ними кольцевые каналы, сообщающиеся с внутренней полостью смесителя. Технический результат достигается тем, что реализуется разделение технологического газопотока и воздуха, поступающего в горелки (что обеспечивает высокую эксплуатационную надежность особенно при наличии вяжущих веществ в технологическом газопотоке), а также образованием в смесителе газоходных каналов с разнотемпературными газопотоками (что обеспечивает их интенсивное перемещение и образование равномерного по температуре и скоростям технологического газопотока). Существенность признаков изобретения подтверждается тем, что из патентной литературы авторам не известно выполнение теплогенератора с дополнительным перфорированным воздушным коллектором. Во всех известных технических решениях авторами не выявлено расположения смесительного устройства за горелками в виде изогнутой полой перегородки, образованной двумя разделенными ребрами стенками с рядами расположенных в шахматном порядке сквозных соосных отверстий разного диаметра, встроенных в отверстия внутренней стенки цилиндрических патрубков, которые проходят сквозь отверстия наружной стенки и образуют с ними кольцевые каналы, сообщающиеся с внутренней полостью смесителя. На основании изложенного можно считать все отличительные признаки существенными. Изобретение поясняется чертежами, где на фиг.1 представлен общий вид теплогенератора в разрезе по продольной оси, а на фиг.2 вид А на смеситель. Теплоагрегат содержит наружный корпус 1, воздушный 2 и газовый 3 коллекторы, газовые горелки струйного типа 4, корпус смесителя 5 и смесительное устройство 6, кожух 7. Перфорированный воздушный коллектор 2 установлен перед струйными горелками 4 по всей их длине и вместе с кожухом 7 образует замкнутую воздушную камеру 8 для распределенной подачи чистого воздуха в горелки, Смесительное устройство 6 расположено в отдельном корпусе 5 непосредственно за горелками в конце зоны горелки 9 на расстоянии 2 - 3 калибра их ширины и по периферии сообщаются с газоходом 10 теплогенератора. Смесительное устройство б выполнено в виде изогнутой полой перегородки, которая образуется двумя разделенными ребрами 11 стенками 12. Каждая стенка имеет ряды сквозных соосных отверстий 13 разного диаметра, которые расположены в шахматном порядке. В отверстия внутренней стенки смесителя со стороны зоны горения встроены цилиндрические патрубки 14, которые проходят сквозь отверстия наружной стенки и образуют с ними кольцевые каналы 15, сообщающиеся с щелевыми каналами смесителя (16). Теплоагрегат работает следующим образом. Во внутреннюю полость корпуса агрегата подводится технологический поток газов, который рециркулирует между сушильной камерой (или другим устройством) и теплоагрегатом. С помощью коллекторов 2 и 3 на горелки струйного типа 4 подается чистый воздух и горючий газ, которые в процессе горения преобразуются в высокотемпературный газолоток. Высокотемпературный газопоток, минуя зону горения 9, подается к смесительному устройству б, где он дробится на отдельные струи, проходя через цилиндрические патрубки 14, которые вставлены в отверстия 13 внутренней стенки смесительного устройства. Одновременно рециркуляционный технологический газопоток поступает по газоходу 10 и щелевому каналу 16 во внутреннюю полость смесительного устройства 6 и выходит из нее через кольцевые каналы 15, которые образуются отверстиями в наружной стенке смесительного устройства 6 и цилиндрическими патрубками 14. Каждая такая пара (отверстие-патрубок) образует смесительный элемент в виде так называемой коаксиальной струи, а совокупность таких элементов, расположенных в шахматном порядке, образует систему коаксиальных струй, равномерно распределенных по сечению газопотока. При атом горячие струи движутся внутри цилиндрических патрубков 14, а холодные - по кольцевым каналам 15. Выходящие из цилиндрических патрубков 14 и кольцевых каналов 15 разноскоростные и разнотемпературные коаксиальные струи интенсивно перемешиваются и на выходе из теплогенератора образуется однородный газопоток с требуемыми для технологических нужд температурой и скоростью. В теплогенераторе последовательно реализуется принцип раздельной подами газопотоков, благодаря чему достигаются существенные эффекты по улучшению его характеристик и эксплуатационных показателей. Так, применение раздельной подачи рециркулирующего технологического газопотока и чистого воздуха создает условия для обеспечения рециркуляции технологических газов даже при наличии в них вяжущих веществ. В этом случае повышается надежность работы установки (устраняется "залипание" проходных сечений горелок вяжущими веществами), а возможность рециркуляции технологических газов способствует существенной экономии топлива. В зависимости от степени рециркуляции эта экономия может достигать от 10% до 30%. Примененный в смесительном устройстве раздельный подвод технологических газов и продуктов сгорания обеспечивает охлаждение смесительного устройства, а организация течения этих раздельных потоков а виде системы коаксиальных струй небольшого диаметра обеспечивает интенсивное перемешивание низко- и высокотемпературных газопотоков, что способствует созданию однородного, регулируемого по температуре и скорости газопотока непосредственно на выходе из теплоагрегата. Проведенные испытания модели смесительного устройства подтверждают получение такого аффекта. Так, при отсутствии предлагаемого смесительного устройства неравномерность температурного поля может превышать 30%, при наличии этого устройства неравномерность снижается до 4%. Использование изобретения не только увеличивает надежность и эффективность теплоагрегата, но позволяет упростить смежное технологическое оборудование и повысить эффективность и долговечность его эксплуатации. При наличии в технологических газах токсичных веществ в огневой зоне теплогенератора и в самом смесительном устройстве достигается их термическая нейтрализация, что благоприятствует улучшению санитарной обстановки в окружающей среде.

ДивитисяДодаткова інформація

Назва патенту англійськоюGas-air heat unit for obtaining uniform gas flow

Автори англійськоюLiubchyk Hennadii Mykolaiovych, Zabelskyi Leonid Pavlovych, Ivannikova Larysa Vasylivna, Kostriukov Yevhenii Mykhailovych

Назва патенту російськоюТеплоагрегат газовоздушный для получения равномерного газопотока

Автори російськоюЛюбчик Геннадий Николаевич, Забельский Леонид Павлович, Иванникова Лариса Васильевна, Кострюков Евгений Михайлович

МПК / Мітки

МПК: F23D 14/00

Мітки: теплоагрегат, газоповітряний, рівномірного, одержування, газопотоку

Код посилання

<a href="https://ua.patents.su/4-10142-teploagregat-gazopovitryanijj-dlya-oderzhuvannya-rivnomirnogo-gazopotoku.html" target="_blank" rel="follow" title="База патентів України">Теплоагрегат газоповітряний для одержування рівномірного газопотоку</a>

Попередній патент: Феритовий вентиль фарадеївського типу

Наступний патент: Спосіб подвійної інтраопераційної селективної катетерізації артерій шлунка

Випадковий патент: Візок вантажного вагона