Спосіб одержування зливків

Номер патенту: 6858

Опубліковано: 31.03.1995

Автори: Усік Володимир Пилипович, Черненков Сергій Павлович, Авер'янов Олексій Венедиктович, Оробцев Юрій Вікторович, Демченко Євген Миколайович, Голубєв Алєксандр Алєксандровіч, Літвінов Леонід Федорович, Голіков Сєргєй Кузьміч, Клєпіков Сєргєй Анатольєвіч

Формула / Реферат

Способ получения слитков, включающий защиту поддона кусковым металлическим материалом и последующую заливку стали в изложницу, отличающийся тем, что кусковой металлический материал равномерно распределяют по поверхности поддона, а заливку стали в изложницу до 1 /10 -1/5 ее высоты осуществляют полой конусообразной струей, создаваемой путем дросселирования расплава в шиберном затворе, причем отношение площади проходного сечения между подвижной и неподвижной ппитами шиберного затвора к проходному сечение стакана-коллектора составляет 0,1-0,25.

Текст

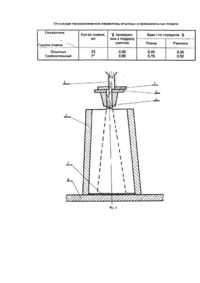

Изобретение относится к черной металлургии, в частности к разливке стали в изложницы. Известен способ получения слитков кипящей стали, включающий размещение в компельной части поддона изложницы металлических частиц, отделяемых от ее полости металлическим экраном, и заливку стали сверху, причем в качестве размещаемых в компельной части металлических частиц используют гранулированный алюминий в количестве 0,03-0,08% от массы металла в компельной части (1). При разливке кипящей стали по известному способу происходит раскисление первой порции стали, что предупреждает ее вскипание и частично уменьшает заплески на стенки изложницы. Однако гранулированный алюминий в количестве 0,03-0,08% и тонкий металлический лист плохо защищают поддон от размывающего действия падакэщей струи рэзливаамаго металла и стенки изложницы от брызг. возникающих при ударе расплава о поддон Авторам известны способы разливки стали и устройства для их осуществления, г которых заливка стали в изложницы осуществляется путем деления потока расппава на несколько струй (3), либо путем дробление части жидкого металла на капли и последующего введения их в основной поток (4). Однако в обоих случаях необходимо применение специальных промежуточных устройств, значительно усложняющих технологию разливки стали. Наиболее близким по технической сущности и достигаемому эффекту является способ разливки стали сверху, выбранный г качестве прототипа, включающий защиту поддона кусковым металлическим металолом и последующую заливку стали в изложницу (2), В этом способе кусковый металлический материал размещается на поддоне перед разливкой в виде конуса определенной формы и размера, а заливка металла осуществляется обычной плотной струей. Недостатками прототипа являются: - при транспортировке подготовленных составов из цеха подготовки составов в разливочный пролет из-за толчков, вызываемых торможением и движением локомотива происходит разрушение конуса выполненного из кускового металлического материала, происходит выравнивание слоя кускового металлического материала по поверхности поддона и тем самым уменьшается толщина этого слоя в центральной части (месте ударения струи металла), что приводит к преждевременному разрушению центральной (осевой) зоны поддона и снижению его срока службы; - в процессе заливки стали под действием плотной струи расплава происходит размывание общей массы кускового металлического материала и вынос отдельных кусков в периферийные части поддона, что также снижает срок службы поддона; - необходимость формирования конуса из кускового металлического материала определенной формы и размеров усложняет подготовку составов под разливку. В основу изобретения поставлена задача усовершенствования способа разливки стали сверху (2), в котором изменяют распределение кускового металлического материала, а именно распределяют его по поверхности поддона равномерно, а заливку стали в изложницу на 1/10-1/5 ее высоты осуществляют полой конусообразной струей, создаваемой путем дросселирования расплава в шиберном затворе, причем отношение площади проходного сечения между подвижной и неподвижной плитами шиберного затвора к проходному сечению стакана-коллектора составляет 0,1-0,25. Техническим результатом изобретения является уменьшение размывающего воздействия струи расплава на поддон, так как равномерно распределенный на поддоне кусковый металлический материал в процессе транспортировки не разрушается, не разрушается он также и под ударным воздействием струи расплава, так как полая конусообразная струя не осуществляет интенсивного ударного воздействия. Сопоставительный анализ заявляемого решения, аналогов и прототипа показывает, что в заявляемом способе заливка стали осуществляется полой конусообразной струей, создаваемой путем дросселирования расплава в шиберном затворе. Таким образом заявляемое техническое решение позволяет снизить давление струи мегалля на поддон. Эти отличительные признаки не выявлены в аналогах и прототипе. Следовательно, можно сделать вывод, что заявляемое техническое решение соответствует критерию "новизна". Анализ известных технических решений (аналогов) в исследуемой и смежных областях позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень", так как заявляемое техническое решение явным образом не следует для специалиста из уровня техники. В процессе разливки транзитный поток жидкой стали отжимается к противоположной стенке канала разливочного стакана, отрывается от нее и, пройдя через канал подвижной плиты, ударяется о стенку какааколлектора. В канале имеет место отражение части потока от места удара в стороны, а также растекание его по периметру канала стакана-коллектора с закручиванием, что приводит к нарушению сплошности и компактности струи с последующей ее деформацией и возможным распадом. При больших значениях площади проходного отверстия между подвижной и неподвижной плитами шиберного затвора (отношение площади проходного сечения между подвижной и неподвижной плитами к проходному сечению стакана-коллектора составляет более 0,25) имеет место истечение жидкой стали плотной, компактной струей, соответствующей диаметру отверстия стакана-коллектора. При малых размерах проходного сечения между плитами (отношение площадей менее 0,25) поток отжимается к стенке стаканаколлектора, растекается по периметру канала и закручивается. Вытекающий поток образует при этих условиях полую конусную струю, смыкающуюся по периметру канала. В этом случае струя отклоняется от вертикали на угол не более 20°, что существенно уменьшает размывающее действие струи на поддон и не влияет на пленообразование. Дальнейшее уменьшение проходного сечения между плитами (отношение площадей менее 0,1) вызывает дробление струи и образование брызг, отклоняющихся при движении от вертикальной оси на угол 40° и более, что существенно снижает качество донной части слитка (пленообразование). Экспериментальным путем установлено, что кратковременное торможение струи (до наполнения 1/10 высоты изложницы) не обеспечивает надежной защиты поддона и не снижает пленообразования. Длительное торможение струи (до наполнения более 1 /5 высоты изложницы) увеличивает длительность разливки, что влечет за собой зарастание разливочного канала и вызывает необходимость прожигания его в конце разливки. Схема, поясняющая способ получения слитков, приведена на чертеже. На чертеже изображены: неподвижная плита 1 шиберного затвора, подвижная плита 2 шиберного затвора, стакан-коллектор 3, металлический расплав 4, изложница 5, поддон 6 и кусковой металлический материал 7. Предлагаемый способ осуществляется следующим образом. Перед началом разливки на поверхность поддона 6 равномерно укладывают кусковой металлический материал 7 и устанавливают изложницу 5. При разливке металлический расплав 4 последовательно проходит через отверстие неподвижной плиты 1 шиберного затвора, отверстие подвижной плиты 2 и отверстие стакана-коллектора 3. При определенных значениях проходного сечения между неподвижной плитой 1 и подвижной плитой 2 шиберного затвора поток расплава 4 отжимается к стенке стакана-коллектора 3, растекается по периметру канала стакана-коллектора 3 и закручивается. Вытекающий поток образует при этих условиях полуконусную струю, смыкающуюся по периметру. Эта струя подается в полость изложницы 5 и падает на поддон 6 с кусковым метал-лическим материалом. Получение раскрывающейся струи позволяет изменить условия взаимодействия металлического расплава с поддоном. Заявляемое техническое решение промышленно применимо, что подтверждается примером. Пример. Проводили разливку стали марки 10 кп по предлагаемому способу. Выплавку стали в конвертере осуществляли в соответствии с положениями действующей на заводе технологической инструкции (ТИ 235CTK-01-88). Для экспериментов использовали стандартные плиты и стаканы-коллекторы. Наполнение изложницы до 1/10-1/5 ее высоты осуществляли сокращенной приторможенной струей таким образом, чтобы струя металла, истекающая из стакана-коллектора, не попадала на стенки изложницы и при этом имела вид конуса (раструба). Длительность разливки плавки находилась в пределах 35-55 минут и в среднем составляла 45 минут. Время наполнения отдельных изложниц колебалось в пределах 35-55 минут и в среднем составляло - 45 минут-, Время наполнения отдельных изложниц колебалось в пределах от 1,5 до 3,5 минут и в среднем составляло 2,5 минуты. Основные технологические параметры опытных и сравнительных плавок приведены в табл. 1. Опытные плавки проводились в соответствии с предложенным способом получения слитков с использованием стаканов-коллекторов диаметром 50-70 мм и длиной 260 мм. Сравнительные плавки проводились по существующей на заводе технологии с использованием таких же стаканов-коллекторов. Изменение диаметра стакана-коллектора (отношения диаметра канала к его длине) практически не сказывается на процессе разливки. Исследования макроструктуры угловых темплетов слитков показали, что толщина здоровой корочки при разливке по предлагаемому способу составляет 8-13 мм, а по известной технологии 5-12 мм. В то же время на отдельных слитках сравнительных плавок отмечено наличие капилляров, соединяющих сотовые пузыри с поверхностью слитка. Как следует из таблицы, на плавках, разлитых по заявляемой технологии, количество слитков, приваренных к поддону, снизилось с 0,90% (на сравнительных плавках) до 0,30%, а брак 1 передела соответственно снизился: по плене - с 0,76% до 0,40%. и по рванине - с 0,59% до 0,30%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing ingots

Автори англійськоюLytvynov Leonid Fedorovych, Orobtsev Yurii Viktorovych, Demchenko Yevhen Mykolaiovych, Chernenkov Serhii Pavlovych, Usik Volodymyr Pylypovych, Averianov Oleksii Venedyktovych, Holubev Oleksandr Oleksandrovych, Kliepikov Sierhiei Anatolievich, Holikov Sierhiei Kuzmich

Назва патенту російськоюСпособ получения слитков

Автори російськоюЛитвинов Леонид Федорович, Оробцев Юрий Викторович, Демченко Евгений Николаевич, Черненков Сергей Павлович, Усик Владимир Филиппович, Аверъянов Алексей Венедиктович, Голубев Александр Александрович, Клепиков Сергей Анатольевич, Голиков Сергей Кузьмич

МПК / Мітки

МПК: B22D 7/00

Мітки: одержування, спосіб, зливків

Код посилання

<a href="https://ua.patents.su/3-6858-sposib-oderzhuvannya-zlivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержування зливків</a>

Попередній патент: Спосіб виплавки киплячої сталі

Наступний патент: Масло для трансмісійних передач

Випадковий патент: Ролик стрічкового конвеєра