Спосіб автоматичного газового наплавлення

Номер патенту: 10144

Опубліковано: 15.11.2005

Автори: Тракшинський Роман Борисович, Сазонов Сергій Іванович

Формула / Реферат

Спосіб автоматичного газового наплавлення, що включає попереднє нагрівання деталі, що наплавляють, газокисневим пальником і поступове плавлення шихтових матеріалів, що містять зернистий наповнювач, порошок легкоплавкого матричного сплаву і технологічний флюс, який відрізняється тим, що процес наплавлення ведуть, поєднуючи попереднє нагрівання поверхні, що наплавляють, і плавлення шихтових матеріалів, причому попереднє нагрівання поверхні деталі, що наплавляють, ведуть до температури 800-900°С, що забезпечує саморозкислення зернистого тугоплавкого сплаву і поверхні деталі, а наплавлення металевопорошкової шихти роблять з вібрацією наплавної ванни з частотою коливань, пропорційною питомій вазі зернистого тугоплавкого наповнювача.

Текст

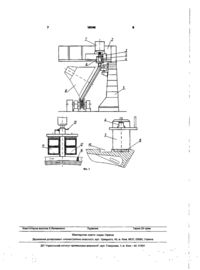

Спосіб автоматичного газового наплавлення, що включає попереднє нагрівання деталі, що наплавляють, газокисневим пальником і поступове плавлення шихтових матеріалів, що містять зернистий наповнювач, порошок легкоплавкого матричного сплаву і технологічний флюс, який відріз Корисна модель відноситься до машинобудування, а саме до технології зміцнення різних деталей машин шляхом наплавлення їхніх робочих поверхонь композиційними матеріалами, що володіють унікальними фізико-механічними властивостями, які забезпечують значне підвищення терміну служби деталей у порівнянні зі структурнооднорідними сплавами Відомий спосіб газового наплавлення, при якому на попередньо нагріту поверхню деталі напиляють шар матеріалу з необхідними властивостями, а потім тим же пальником роблять оплавлення цього шару При цьому наплавний порошок вводиться у ванну через полум я за рахунок ежекції газокисневої суміші [див Вепринцов В І і ін "Нові порошкоподібні матеріали і технологія їх нанесення" збірник доповідей конференції "ЗНОСОСТІЙКІ матеріали і методи їх наплавлення", Москва, 1966р] Недоліком відомого способу є низька продуктивність процесу, що складає 2,5-3,0кг/годину напиленого металу, неможливість наплавлення композиційного матеріалу Відомий спосіб газового наплавлення композиційним сплавом, вибраний авторами як прототип, при якому наплавлення здійснюється шляхом розплавлення трубчасто-зернового електрода, що складається із сталевої трубки і наповнювача з зерен твердого тугоплавкого сплаву реліту, який представляє собою карбід вольфраму W2C+WC няється тим, що процес наплавлення ведуть, поєднуючи попереднє нагрівання поверхні, що наплавляють, і плавлення шихтових матеріалів, причому попереднє нагрівання поверхні деталі, що наплавляють, ведуть до температури 800-900°С, що забезпечує саморозкислення зернистого тугоплавкого сплаву і поверхні деталі, а наплавлення металевопорошкової шихти роблять з вібрацією наплавної ванни з частотою коливань, пропорційною питомій вазі зернистого тугоплавкого наповнювача Наплавку здійснюють газовим пальником вручну на попередньо нагріту поверхню [див Гудцов Н Т довідник "Металознавство і термічна обробка", Москва, 1956, с 988] Причиною, що перешкоджає досягненню необхідного технічного результату прототипом є низька продуктивність процесу наплавлення, ручне здійснення процесу, необхідність виготовлення спеціальних трубчасто-зернових електродів В основу корисної моделі покладена задача розробити спосіб автоматичного газового наплавлення, у якому висока продуктивність процесу досягається за рахунок сполучення процесу попереднього нагрівання поверхні, що наплавляють, і процесу плавлення матричного сплаву, висока МІЦНІСТЬ композиційного сплаву за рахунок створення необхідних умов змочування рідкою матрицею зернистого тугоплавкого наповнювача і поверхні деталі, висока ЗНОСОСТІЙКІСТЬ КОМПОЗИЦІЙНОГО сплаву за рахунок збільшення ЩІЛЬНОСТІ упакування зерен наповнювача в обсязі, що наплавляють, за допомогою вібрації наплавної ванни Поставлена технічна задача досягається тим, що в способі автоматичного газового наплавлення, що включає використання газокисневого пальника, процес наплавлення ведуть поєднуючи попередній нагрів поверхні, що наплавляють, і плавлення наплавних матеріалів При цьому попереднє нагрівання поверхні деталі, що наплавляють, ведуть до температури 800-900°С, що за 5Г 10144 безпечує саморозкислення поверхонь деталі, що сплаву та технологічні флюси. Міцність композинаплавляють, і зернистого тугоплавкого сплаву, а ційного сплаву залежить не тільки від підготовки наплавлення металевопорошкової шихти роблять поверхні, що наплавляють, і зернистого тугоплавз вібрацією наплавної ванни із частотою коливань кого наповнювача для процесу пайки легкоплавпропорційною питомій вазі зернистого тугоплавкоким матричним сплавом, але і від умов змочуванго наповнювача. ня цим сплавом поверхонь, що паяються. Для поліпшення змочування в металевопорошкову Загальними для відомого і пропонованого спошихту ввели мілкодисперсний порошок сплаву на собу автоматичного газового наплавлення є істоталюмінієвій (або мідній) основі, що має гарну липні ознаки: кість і покриває зерна тугоплавкого наповнювача - попереднє нагрівання поверхні, що наплавлегкоплавкою плівкою, яка забезпечує змочування ляють, газокисневим пальником; матеріалів, що погано змочуються, наприклад, - плавлення шихтових матеріалів, що містять неметалевих твердих сполучень типуелектрокозернистий наповнювач, порошок легкоплавкого рунду, карбіду кремнію, карбіду бору та інших поматричного сплаву і технологічний флюс. дібних матеріалів. У табл.1 наведені результати Відмітними істотними ознаками запропоноваіспитів на міцність. Найбільшу міцність на розрив ного способу автоматичного газового наплавлення має зразок 3-го варіанта, у якого були кращі умови від прототипу є: для змочування. - процес наплавлення ведуть поєднуючи попереднє нагрівання поверхні, що наплавляють, і Наплавна ванна піддається вібрації з частоплавлення шихтових матеріалів; тою коливань, пропорційною питомій вазі зернис- попереднє нагрівання поверхні, що наплавтого тугоплавкого наповнювача, який знаходячись ляють, ведуть до температури 800-900°С, що зау рідкій матриці під дією вібрації осідає на дно набезпечує саморозкислення поверхонь деталі, що плавної канавки, витісняючи наверх рідку матрицю наплавляють, і зернистого тугоплавкого сплаву; і рідкий шлак, утворюючи композиційний сплав із щільним розташуванням зерен наповнювача. Як - при наплавленні металевопорошкової шихти збудника вібрацій використовували електромагнітнаплавна ванна піддається вібрації з частотою ний вібратор, що створює частоту коливань 50коливань пропорційною питомій вазі зернистого ЮОгц. Результати іспитів (табл.1) показали, що тугоплавкого наповнювача. зносостійкість зразка варіанта 3 найбільш висока і Наявність цих ознак дозволяє класифікувати дорівнює зносостійкості еталона, що пояснюється корисну модель як відповідну критерію "новизна". гарною щільністю упакування зерен наповнювача. Враховуючи, що процес наплавлення ведуть безперервно-послідовним методом за допомогою Таким чином, характер прояву запропоноваспеціального багатофакельного 2-х секційного них істотних ознак забезпечує досягненню необгазового пальника, закріпленого в наплавному хідного технічного результату, що складається у автоматі, поєднуючи попереднє нагрівання повервисокопродуктивному наплавленні композиційних хні, що наплавляють, і плавлення наплавних масплавів, що мають високу міцність та зносостійтеріалів, досягається висока продуктивність прокість, що забезпечує значне підвищення терміну цесу наплавлення (до ЮОкг/годину наплавленого служби деталей. металу), забезпечується повільне підвищення теЗдійснення способу автоматичного газового мператури деталі і повільне її охолодження, що наплавлення наведено в прикладі. виключає деформацію деталі. Приклад Температура попереднього нагрівання поверДля автоматичного газового наплавлення хні, що наплавляють, і швидкість наплавлення композиційним сплавом реліт + мельхіор контактвибираються достатніми для саморозкислення ної поверхні великого конуса діаметром 5000мм поверхонь деталі, що наплавляють, і зернистого засипного апарата доменної печі використовували тугоплавкого сплаву, що необхідно для гарної пайустановку, зображену на Фіг.1, де представлений ки зазначених поверхонь і створення композиційзагальний вид установки з деталлю, що наплавного сплаву, який має високу міцність. Досягається ляють, 8 (великий конус засипного апарата доменце тим, що попереднє нагрівання ведеться до теної печі). Установка складається з колони 1, повомператури, рівної чи трохи більшої крапки Асз ротної консолі 2, наплавного автомата 3, із (800-900°С). Після подачі на нагріту поверхню мезакріпленого в ньому газового 2-х секційного пальталевопорошкової шихти, яка містить газовий ника 4, лійки-шкребка 5, прикріпленого до неї вібфлюс, створюється газовий захист нагрітої поверратора 6 і з'єднаного з лійкою-шкребком бункера хні від впливу атмосфери. Цей захист діє при прометалевопорошкової шихти 7. довженні нагрівання 2-ою секцією пальника до На контактній поверхні великого конуса 8 пророзплавлення матричного сплаву. При цьому зерточили дві канавки шириною 140мм і глибиною нистий тугоплавкий сплав саморозкислюється і 22мм для наплавлення в них композиційного набуває світло-сірий колір. сплаву реліт + мельхіор товщиною 20мм і загальПопереднє нагрівання поверхні деталі що наною шириною 290мм із відстанню між канавками плавляють до температури нижче 800°С не забез10мм. Установили на наплавну установку великий печує саморозкислення, а вище температури конус 8, завантажили в бункер 7 металевопорош900°С може привести до розплавлювання матричкову шихту 9, що містить зернистий тугоплавкий ного сплаву і призупиненню процесу саморозкиствердий сплав реліт, матричний сплав мельхіор лення (див. табл.1). ПГМ60Н20МЦ20 і технологічні флюси. Потім виставили автомат 3 по осі канавки, що наплавляМеталевопорошкова шихта містить зернистий ють, 10 і змістили секцію, що плавить, 12 пальника тугоплавкий наповнювач і порошки матричного 10144 4 з лійкою-шкребком 5 у напрямку обертання конуса (Фіг. 1). Як пальний газ використовували природний газ тиском 0,5ат і кисень тиском 5ат. Запалили секцію що підігріває пальник 11 і установили співвідношення між витратами кисню і природного газу 0,9, що забезпечує відновлюючі властивості полум'я пальника. Потім запалили секцію, що плавить, пальника 12. Після нагрівання поверхні канавки, що знаходиться під секцією що підігріває пальника до температури 900°С включили обертання великого конуса і при розташуванні нагрітої поверхні під воронкою-шкребком обертання конуса виключили і відкрили шиберну заслінку 13 лійки-шкребка, потім знову включили обертання конуса і при підході канавки із шихтою під секцію пальника, що плавить, обертання великого конуса виключили і продовжували нагрівати шихту до розплавлення порошку матричного сплаву і нагрівання рідкої ванни до температури 1150°С, поруч із шихтою у канавці, що наплавляють, наклали поріг 14 (Фіг. 1) із глино-азбестової замазки для утримання рідкої ванни, потім включили обертання великого конуса і вібратор 6. Наплавлення вели безперервно-послідовним методом зі швидкістю 150мм/хв і температурі нагрівання рідкої ванни до 1150°С. При подачі металевопорошкової шихти на нагріту до 900°С поверхню канавки, що наплавляють, в зоні секції газового пальника, що плавить, відбувалися наступні процеси. Газовий флюс NH4FHF при нагріванні до температури 200°С плавився, стікаючи на дно канавки, захищаючи від впливу атмосфери поверхню канавки і зернистий реліт; флюс АНШ-200 що розплавився при температурі 850°С стікав на дно канавки і додатково розкислював зернистий реліт, поверхню канавки і порошок мельхіору; при температурі 1050-1150°С розплавився порошок мельхіору, що стікав на дно канавки, витісняв рідкі флюси нагору, змочував зерна реліту, які утворював при охолодженні композиційний сплав реліт + мельхіор. Після видалення шлакової кірки зробили такий же спосіб наплавлення 2-го шару, потім наплавлення 2-ої канавки і механічну обробку наплавленої поверхні. Якість наплавленого шару була задовільна. Запропонований спосіб автоматичного газового наплавлення може бути використаний для реставрації зношених чавунних валків прокатних станів, наплавлення біметалічних підшипників ковзання та інших антифрикційних деталей. Таблиця 1 № Найменування технологічних операцій п/п та види іспитів Запропонований спосіб автоматичного газового наплавлення 1. Варіанти технологічних операцій 1 2 4 3 Композиційний сплав (реліт + мельхіор) Температура попереднього нагріву поверхні, що наплавляють, °С 800 900 950 750 60 3. Швидкість наплавки, мм/хв. 90 150 150 4. Співвідношення витрат кисню і газу 0,9 0,9 0,9 0,9 NH4FHF NH4FHF NH4FHF NH4FHF 5. Застосований газовий флюс АНШ- АНШАНШАНШ6. Застосований плавлений флюс 200 200 200 200 7. Основа тонкодисперсного порошку АІ АІ АІ АІ Тимчасове співвідношення розриву в 8. 50 кг/мм2 ЗО 60 45 9. Частота коливань наплавної ванни 50 70 100 100 10. Відносна зносостійкість 0,7 1,0 0,6 0,55 Еталон Спосіб пічного наплавлення Композиційний сплав (реліт + мельхіор) 2. 60 1,0 10144 Фіг. 1 Комп'ютерна верстка Л.Литвиненко Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Київ-42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic oxyacetylene surfacing

Автори англійськоюTrakshynskyi Roman Borysovych, Sazonov Serhii Ivanovych

Назва патенту російськоюСпособ автоматической газовой наплавки

Автори російськоюТракшинский Роман Борисович, Сазонов Сергей Иванович

МПК / Мітки

МПК: B22D 19/00, C23C 6/00

Мітки: наплавлення, спосіб, газового, автоматичного

Код посилання

<a href="https://ua.patents.su/4-10144-sposib-avtomatichnogo-gazovogo-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного газового наплавлення</a>

Попередній патент: Масообмінний апарат для системи тверда фаза-рідина

Наступний патент: Спосіб профілактики гнійно-септичних ускладнень кесарева розтину у жінок з герпетичною інфекцією

Випадковий патент: Сполука 1,1'-(2''-бром-2''-хлоретеніл)-біс-(6-метилурацил) з потенційними фізіологічними властивостями