Спосіб наплавлення деталей із вуглецевих сталей

Номер патенту: 57352

Опубліковано: 16.06.2003

Автори: Тивончук Петро Опанасович, Фастовець Павло Миколайович

Формула / Реферат

1. Спосіб наплавлення деталей із вуглецевих сталей, при якому спрацьовані циліндричні поверхні деталей наплавляють електродом, що плавиться, із вуглецевої сталі по гвинтовій траекторії із частковим переплавленням суміжних валиків, причому зварювальну ванну захищають газовим полум'ям із внутрішнім поздовжнім потоком кисню, орієнтуючи потік кисню під гострим кутом до електрода, який відрізняється тим, що потік кисню спрямовують у хвостову частину зварювальної ванни.

2. Спосіб за п. 1, який відрізняється тим, що витрату кисню встановлюють в межах від 280 л/год. до 370 л/год.

Текст

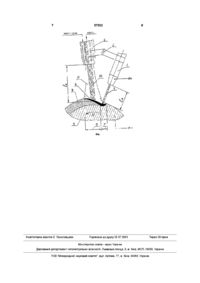

1 Спосіб наплавлення деталей із вуглецевих сталей, при якому спрацьовані циліндричні поверхні деталей наплавляють електродом, що пла виться, із вуглецевої сталі по гвинтовій траєкторії із частковим переплавленням суміжних валиків, причому зварювальну ванну захищають газовим полум'ям із внутрішнім поздовжнім потоком кисню, орієнтуючи потік кисню під гострим кутом до електрода, який відрізняється тим, що потік кисню спрямовують у хвостову частину зварювальної ванни 2 Спосіб за п 1, який відрізняється тим, що витрату кисню встановлюють в межах від 280 л/год до 370 л/год Винахід відноситься до зварювального виробництва і може бути використаний при наплавленні і зварюванні сталевих деталей, зокрема, у ремонтному виробництві при відновленні спрацьованих деталей наплавленням Вже відомий спосіб наплавлення деталей із вуглецевих сталей, при якому спрацьовані циліндричні поверхні деталей наплавляють електродом, що плавиться, із вуглецевої сталі по гвинтовій траєкторії із частковим переплавленням суміжних валиків (СРСР, а с 556004, В 23 К 9/04, 30,04 77) У цьому випадку при наплавленні першого шва утворюються тріщини і уникнути їх утворенню не можливо шляхом застосування попереднього або супутнього підігрівів Тому перший шов необхідно повністю переплавляти Для цього запропоновано перший шов наплавляти на відстані від торця деталі, що дорівнює ширині шва, а потім наплавляти з торця деталі, переплавляючи перший шов Так виконували наплавлення вуглецевим легованим дротом 40Х2Г2М під флюсом АН - 15М на циліндричну поверхню деталі, виготовленої із сталі 50Г, діаметром 60мм Наплавлення першого шва забезпечує нагрів біляшовної еони до температури 400-500°С, Що разом із його переплавленням другим швом запобігає утворенню тріщин і надані Контроль за наявністю тріщин виконували після шліфування наплавленої поверхні і за допомогою магнітного дефектоскопу ДМП - 2 яка обумовлена необхідністю збільшення глибини проплавлення з метою переплавлення першого шва Вже відомий спосіб наплавлення деталей із вуглецевих сталей, при якому спрацьовані циліндричні поверхні деталей наплавляють електродом, що плавиться, із вуглецевої сталі по гвинтовій траєкторії із частковим переплавленням суміжних валиків, причому зварювальну ванну захищають газовим полум'ям із внутрішнім поздовжнім потоком кисню, орієнтуючи його вісь під гострим кутом до електроду (Тывончук П А, Космацкий П В Восстановление деталей из среднеуглеродистой стали дуговой наплавкой с газопламенной защитой// Сварочное производство - 1990 - №5 с 7,8) При цьому потік кисню концентрують на дузі і активній частині зварювальної ванни, а витрату кисню встановлюють у межах 250-270л/год Для створення захисного газового полум'я із ЗОВНІШНІМ кільцевим потоком вуглеводневого газу і внутрішнім потоком кисню застосовують спеціальний газовий пальник (СРСР, ас 1318359, В 23 К 9/16, 23 06 87), Даним способом наплавляють деталі із вуглецевих сталей і у якості електроду, що плавиться, застосовують пружинний дріт В - 2А ГОСТ 9389 - 76 При цьому вміст вуглецю у наплавленому металі становить 0,4-0,6%, що обумовлює високу твердість наплавлених поверхонь після гартування і, ВІДПОВІДНО, їх достатню СТІЙКІСТЬ проти спрацювання Швидкість наплавлення не перевищувала бОм/год і пори у наплавленому металі не виникали Цей спосіб є найбільш близький до запропонованого і тому прийнятий нами за прототип Проте спосіб призводить до перевитрат електродного матеріалу, збільшення часу наплавлення і механічної обробки наплавленої поверхні, пов'язаного із зміною параметрів режиму наплавлення, ю СО Ю 57352 Але у наплавленому вуглецевому металі виникають тріщини, які розміщені по осі валиків У зв'язку з цим, не рекомендують наплавляти даним способом динамічно навантажені деталі Характер розміщення тріщин, а також металографічні дослідження вказують на їх кристалізаційну природу Однією З ГОЛОВНИХ причин утворення таких тріщин є високий вміст вуглецю у рідкому металі зварювальної ванни, який обумовлює розширення температурного інтервалу крихкості, виділення сульфідів заліза у формі плівок на границях кристалітів і підвищення високотемпературних деформацій внаслідок алотропічних перетворень заліза Задача вирішується у способі наплавлення деталей із вуглецевих сталей, при якому спрацьовані циліндричні поверхні деталей наплавляють електродом, що плавиться, із вуглецевої сталі по гвинтовій траєкторії із частковим переплавленням суміжних валиків, причому зварювальну ванну захищають газовим полум'ям із внутрішнім поздовжнім потоком кисню, орієнтуючи його вісь під гострім кутом до електроду і завдяки ЗМІНІ напряму потоку кисню формують захисне середовище з високим ступенем окислювальної здатності безпосередньо над зварювальною ванною, що призводить до зменшення тріщиноутворення Крім того, завдяки ЗМІНІ витрати кисню повністю запобігають утворенню тріщин Поставлена задача вирішується завдяки тому, що потік кисню спрямовують у хвостову частину зварювальної ванни Крім того, витрату кисню встановлюють у межах від 280л/год до 370л/год Позитивний вплив кисню на підвищення тріЩИНОСТІЙКОСТІ наплавленого металу виявлений давно і відмічається багатьма дослідниками Наприклад, із збільшенням вмісту кисню до 30% у суміші із вуглекислим газом підвищується критична швидкість деформації від 14мм/хв до 19мм/хв і, ВІДПОВІДНО, зростає СТІЙКІСТЬ проти утворення кристалізаційних тріщин на 20-30% (Аснис А Е, Гутман Л, М , Покладий В Р й др Сварка в смеси активных газов, - Киев, Наук, думка, 1982 - с 216) Зварюючи високовуглецеву сталь із вмістом 0,65% вуглецю встановили, що найменш схильний до утворення тріщин метал шва, виконаний у захисній суміші вуглекислого газу і 20% кисню (Мельников Г В Сварка углеродистых сталей в смеси углекислого газа и кислорода без подогрева // Автоматическая сварка -1987 - №9 -С 67,68) Але підвищення вмісту кисню більше 40% у суміші із вуглекислим газом зменшує СТІЙКІСТЬ проти утворення і, особливо, проти розвитку тріщин (Конищев Б П , Полынин Г Е Влияние состава смеси углекислого газа с кислородом на стойкость металла шва на стали Ю Р против горячих трещин // Автоматическая сварка -1976 - №3 - с 68) Подібний результат отримали із збільшенням часу і температури попереднього підігріву брусів із сталі ЗОХГСА і 9ХФ перед їх зварюванням (Ветер В В , Белкин Г А , Самойлов М,И , Сарычев И С Предварительный подогрев и качество наплавленного металла //Сварочное производство 1990,- №10 - С 6-8 ) Пояснюють це утворенням окисленого шару і його участю у металургійних процесах, які відбуваються у зварювальній ванні Стосовно заявленого способу встановлено, що захисне середовище, створюване газовим полум'ям, складається, в основному, із кисню, вуглекислого газу, азоту, окису вуглецю, водню, водяної пари (Космацкий П В Восстановление деталей дуговой наплавкой углеродосодержащих слоев с газопламенной защитой Автореф дис канд техн наук 05 20 03/УСХА - К,, 1991 с 19) Але вміст газів змінюється, як вздовж осі газового полум'я, так і в його радіальному напрямі Наприклад, при витраті пропан-бутану 15л/год і кисню 230л/год склад газової суміші по осі газового полум'я і на відстані 45мм від зрізу зовнішнього сопла газового пальника слідуючий, % 60-65 кисню, 15-18 вуглекислого газу, 15-17 азоту, до 2 окису вуглецю, до 2 водню Із вміщенням від осі газового полум'я в радіальному напрямку вміст кисню зменшується ity радіусі 4мм становить 30-35%, а у радіусі 8мм - 15-17% Вміст азоту, при цьому, різко зростає Під ДІЄЮ електричної дуги склад газової суміші також змінюється Таким чином, спрямовуючи потік кисню у хвостову частину зварювальної ванни, створюють сприятливі умови для більш ефективного впливу кисню на рідкий метал, що кристалізується, з точки зору зменшення його схильності до утворення кристалізаційних тріщин Згідно З теорією зварювальних процесів цей вплив пов'язують із зменшенням вмісту вуглецю, кремнію і сірки у рідкому металі, зменшенням долі сульфідів заліза у формі плівок, зменшенням зварювальних напружень і покращенням форми проплавлення Сприятливі умови полягають у розширенні області захисного середовища збагаченого киснем внаслідок зіткнення потоку кисню з рідким металом і шляхом зосередження цієї області над більшою частиною поверхні зварювальної ванни КІЛЬКІСТЬ тріщин і їх довжина при цьому зменшується Підвищення витрати кисню від 280л/год до 370л/год дозволяє повністю уникнути утворення тріщин без погіршення формування наплавленого шару і стабільності горіння дуги і при задовільному розбризкуванні металу Наплавляючи за прототипом, коли потік кисню концентрують на дузі і активній частині зварювальної ванни, отримують наплавлений вуглецевий метал без пор, але з тріщинами Це тому, що рідкий метал, який кристалізується, знаходиться на віддалі 8-12мм від осі газового полум'я і, як вже відмічалось вище, вміст кисню у газовій суміші на цій віддалі менший Отже, позитивний вплив кисню на зменшення тріщиноутворення також буде меншим Із збільшенням витрати кисню бід 280л/год до 370л/год, у цьому варіанті, КІЛЬКІСТЬ тріщин зменшується, проте повністю уникнути тріщиноутворення не вдається, якщо витрату кисню збільшувати далі, то різко погіршується формування наплавленого шару, спостерігаються перерви у горінні дуги, підвищується розбризкування металу Спосіб ілюструється малюнком, де на фіг Схема реалізації запропонованого способу, На фіг показано, 1- мундштук, 2- газовий пальник, 3- зразок, 4- електрод, що плавиться, 5шарнірне з'єднання, 6- розплавлений метал, 7активна частина зварювальної ванни, 8- хвостова частина зварювальної ванни, 9- наплавлений метал, 10- потік кисню, 57352 11- газове полум'я Умовні позначення Іп - віддаль від зрізу зовнішнього сопла газового пальника до поверхні зразка вздовж його осі, мм, 1 е - виліт електроду, мм, N - частота обертання наплавлюваного зразка, Заявлений спосіб можливо реалізувати завдяки шарнірному кріпленню газового пальника на мундштуці і наявності газового вентиля й ротаметра у системі живлення газового пальника киснем Приклад 1 Циліндричні зразки діаметром 50мм із сталі 45 ГОСТ 1050 - 88 наплавляли по гвинтовій траєкторії пружинним дротом 1,6В - 2А ГОСТ 9389 - 76 (Фіг) ХІМІЧНИЙ склад дроту 0,720,79% вуглецю, 0,35% кремнію, 0,57% марганцю, 0,031-0,034% сірки Швидкість подачі дроту становила 120м/год, напруга на дузі - 22В, крок наплавлення - 4,0мм, виліт електрода - 18-20мм, зміщення електрода з зеніту - 9,0мм, віддаль від зрізу зовнішнього сопла газового пальника до поверхні деталі вздовж його осі - 42-45мм Для живлення газового пальника використовували технічний кисень ГОСТ 5583-78 і побутовий пропан-бутан ГОСТ 20448-80 Витрату кисню контролювали ротаметром FM- 0,63 ГУЗ з точністю до 10л/год Витрата пропан-бутану була постійною і становила 15л/год Потік КИСНЮ спрямовували у хвостову частину зварювальної ванни і витрата кисню становила 260 + 10л/год Змінювали швидкість наплавлення шляхом єміни частоти обертання наплавлюваного зразка Ступінь тріщиноутворен ня, або схильність наплавленого металу до утворення тріщин, визначали на перших 5-8 валиках і оцінювали відносним коефіцієнтом довжини тріщин за формулою де І, - довжина тріщин на і - му валику, мм, d - діаметр наплавленого зразка після механічної обробки, мм s - крок наплавлення, мм, п - КІЛЬКІСТЬ наплавлених валиків/ шт Довжину тріщин вимірювали на дефектограмах, отриманих магнітно-порошковим методом Приклад 2 Наплавляли так само як у прикладі 1, але витрата кисню становила 350+10л/год Всі ІНШІ параметри режиму наплавлення ті самі Відсутність тріщин встановлювали магнітнопорошковим методом Приклад 3 (контрольний) Наплавляли так само як у прикладі 1, але потік кисню концентрували на дузі і активній частині зварювальної ванни Всі ІНШІ параметри режиму наплавлення ті самі Також визначали схильність наплавленого металу до утворення тріщин Значення відносного коефіцієнта довжини тріщин у залежності від способу і швидкості наплавлення приведені у таблиці 1, а ХІМІЧНИЙ склад наплавленого металу при швидкості наплавлення 48м/год - у таблиці 2 Таблиця 1 Залежність відносного коефіцієнта довжини тріщин від способу і швидкості наплавлення Спосіб наплавлення (схема) За прикладом 3 За прикладом 1 За прикладом 2 Відносний коефіцієнт довжини тріщин при і швидкості наплавлення, м/год 48 54 67 0,060 0,110 0,208 0,017 0,080 0,147 тріщини тріщини тріщини відсутні відсутні відсутні Таблиця 2 ХІМІЧНИЙ склад наплавленого металу при швидкості наплавлення 48м/год Спосіб наплавлення(схема) За прикладом 3 За прикладом 1 За прикладом 2 Вуглець 0,53 0,53 0,47 Аналіз даних, приведених у таблиці 1 показує, що технічний результат винаходу, який полягав в уникненні тріщиноутворення, досягають спрямуванням потоку кисню захисного газового полум'я у Вміст елементів, % Кремній 0,13 0,12 0,11 Марганець 0,30 0,27 0,20 хвостову частину зварювальної ванни і підвищенням витрати кисню від 280л/год до 370л/год При цьому наплавлений метал за його ХІМІЧНИМ складом аналогічний сталі 45 ГОСТ 1050 - 88 57352 Комп'ютерна верстка Е Ярославцева Підписано до друку 05 07 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of facing parts from carbon steels

Автори англійськоюTyvonchuk Petro Opanasovych

Назва патенту російськоюСпособ наплавки деталей из углеродистых сталей

Автори російськоюТивончук Петр Афанасьевич

МПК / Мітки

МПК: B23K 9/04

Мітки: деталей, спосіб, наплавлення, вуглецевих, сталей

Код посилання

<a href="https://ua.patents.su/4-57352-sposib-naplavlennya-detalejj-iz-vuglecevikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення деталей із вуглецевих сталей</a>

Попередній патент: Сифон

Наступний патент: Спосіб заряджання свердловин

Випадковий патент: Спосіб визначення мутагенного ефекту важких металів