Спосіб виготовлення багатошарової литої заготовки

Номер патенту: 1021

Опубліковано: 30.12.1993

Автори: Осипов Володимир Прокофійович, Дубровін Едуард Юрійович, Костенко Георгій Дмитрович, Кельвіч Володимир Тихонович, Єфімов Віктор Олексійович

Формула / Реферат

Способ получения многослойной литой заготовки, включающий непрерывное нанесение защитного шлака на поверхность свариваемых слоев в процессе заливки, отличающийся тем, что, с целью повышения стабильности размеров переходной зоны и качества соединения слоев, кислородо-непроницаемый шлак наносят в виде сплошной пленки, образуемой при свободном течении шлака по затвердевшей поверхности частично закристаллизовавшегося слоя с постоянным расходом в пределах 0,4-0,75 г/см2.

Текст

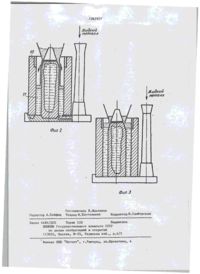

СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙН Й ЛИТОЙ ЗАГОТОВКИ, включающий непО рерывное нанесение.защитного галака на поверхность свариваемых слоев в процессе заливки, о т л и ч а ю щ и й с я тем, ч т о , с целью повышения с т а бильности размеров переходной зоны и качества соединения слоев, кислородонепроницаемый шлак наносят в виде сплошной пленки, образуемой при свободном течении шлака по затвердевшей поверхности частично закристаллизовавшегося слоя с постоянным расходом в пределах 0,4-0,75 г/см^. 1 1062957 Изобретение относится к металлургии и литейному производству, а именно к получению многослойных литых заготовок, например, слитков или биметаллических отливок. 5 Известен способ получения биметаллических непрерывнолитых заготовок, включающий нанесение защитного шлака в виде порошка на нагретую поверхность заготовки [1J. '0 Недостатком этого способа является ограниченность защитных функций слоя порошкообразного шлака, через который непрерывно проходит заготовка. Это обусловлено отсутствием пос- IS тоянно го обновления и удаления аагрязненного слоем шлака, контактирующего непосредственно с поверхностью заготовки. Кроме того, способ не гарантирует равномерного расп- 20 ределения защитного покрытия по всей свариваемой поверхности, что уменьшает стабильность размеров переходной 'зоны свариваемых слоев и ее качество. 25 Наиболее близким по технической сущности и достигаемому результату является способ плазменного дугового переплава расходуемой заготовки [2J, в котором для улучшения качест- зо ва получаемой заготовки непрерывно -наносят защитный шлак на поверхность свариваемых слоев в процессе заливки. Основным недостатком известного 35 способа является повышенная сложность реализации способа при изготовлении фасонных и крупногабаритных литых заготовок. Указанный способ является наи40 более близким техническим решением к описываемому изобретению. Целью изобретения является повышение стабильности размеров переходной зоны и качества соединения нкера начи 1062957 нает плавиться и на поверхности отлитой заготовки формируется пленка из шлака 3. Пленка ишака, стекая с поверхности заготовки растворяет и уносит окислы, предохраняя поверхность от вторичного окисления. Насыщенный окислами шлак собирается'в выемке 2. Пробка 6 убирается перед установкой второй изложницы 10. При заливке второго слоя, (фиг,2 и 3 ) металла 11 через центровую 7 и сифонную систему 5 поступает в полость изложницы, при этом пленка шлака смывается с поверхности первого слоя, отработанный шлак концентрируется на зеркале металла, предохраняя его от окисления. Свежие порции ишака поступают на поверхность отлитого слоя непрерывно на протяжении всего периода отливки второго слоя, вплоть до его окончания, после чего бункер удаляется. Для отливки многослойных заготово'к используются сменные бункеры, причем объем бункеров рассчитывается, исходя из удельного расхода шлака и типоразмера каждого отличаемого слоя. 5 '0 15 20 25 Защитная пленка шпака, обладающего достаточно низкой вязкостью в области выбранных температур, равно- 2Q мерно растекаясь по поверхности сваривания, благоприятно влияет на характер температурного поля кристаллизующейся заготовки, выравнивает теплоотвод с ее поверхности и обес- печивает стабилизацию размеров переходной зоны в пределах 20-30% от ее номинального размера, что свидетельствует об улучшении качества сваривания металла слоем в целом. ло Толщина ( Г ) пленки кислородонепрос" ницаемого защитного шлака на поверхности заготовки зависит от вязкости (ч)поверхностного натяжения (ь)и плотности расплава шлака (р)и может 45 быть расчитана для определенных условий по формуле: и -i 2 t f иг Как показывают расчеты, выполненные, например, для шлаковой системы. Na 2 B i O- T -B 2 O 3 -K 2 ZrF 6 -SiO 2 при вязкости млака в пределах 4-6 пуаз (обеспечивающей надежные защитные свойства пленки ), значениях поверх 50 постного натяжения -200-250 мдж/см2 и плотности -2,0-2,2 г/см толщина защитной пленки составляет 0,41,0 мм. В основе указанной шлаковой системы, Обеспечивающей надежную защиту поверхности заготовок в интервале температур 800-1150°С, лежит околоэвтектический сплав буры (60-80%) и борного ангидрида (і0~30%) с активными добавками (,K,ZrFfc, SiO2>i др. ), способствующими уменьшению адгезии, увеличению растекаемости и повышению способности системы к растворению окислов металлов (FeCr, Mn, Ni и др. ),Такие ишаки не диссоциируют в атмосфере воздуха вплоть до температуры 11001150 С к имеют низкую кислородопрокицаемость за счет повышенной упаковки ионов в структуре и прочности связей в решетке. При толщине пленки шлака в пределах 0,4-1,0 мм и принятых в расчетах значениях вязкости, поверхностного натяжения и плотности краевой угол смачивания в рабочем интервале температур равен 15-20°, что свидетельствует о высокой степени сма.чивания поверхности заготовок вша™ ковым расплавом. Работа адгезии шлака при тех же температурах непрерывно повышается от 330 до 390 мдж/м , при этом работа когезии прямолинейно понижается. Расчеты показали, что энергия взаимодействия между атомами металла и ионами шлака с повышением температуры увеличивается и составляет 70-90% от межионного притяжения, что также определяет улучшение смачивания, расплавом шлака, ^Удельный расход шлака в условиях1 |самопроизвольного растекания по поверхности сваривания определяется сЬизико-химическими свойствами расплавов шлака, температурными условиями процесса и в интервале-температур поверхности 0,7-0,95 температуры солидус сплава находится в пределах 0,40-0,75 г/см 2 . Стендовые и натурные испытания в условиях значительных знакопеременных циклических нагрузок биметаллических пальцев экскаваторов показали, что предложенный способ обеспечивает повышение ресурса их работы на 400-450%. .1062957 Жидкий Жидкий металл Фиг 2 фиг 3 Редактор А.Хейфиц Составитель В.Николаев Техред Ж/Кастелевич . , Корректор^.Самборская — _ - _ _.——.——.*•—*-—•———-——————•—••—-™—™'- -~———™•——••»——————•——————' Заказ 4484/ДСП Тираж 520 Подписное ВНШПИ Государственного комитета СССР по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб. t д.4/5 Филиал ЇЇПП "Патент", г.Ужгород, ул.Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining the multilayer casting

Автори англійськоюKostenko Heorhii Dmytrovych, Yefimov Viktor Oleksiiovych, Osypov Volodymyr Prokofiiovych, Kelvich Volodymyr Tykhonovych, Dubrovin Eduard Yuriiovych

Назва патенту російськоюСпособ изготовления многослойной литой заготовки

Автори російськоюКостенко Георгий Дмитриевич, Ефимов Виктор Алексеевич, Осипов Владимир Прокофьевич, Кельвич Владимир Тихонович, Дубровин Эдуард Юрьевич

МПК / Мітки

МПК: B22D 19/00, B22D 7/02

Мітки: виготовлення, литої, спосіб, багатошарової, заготовки

Код посилання

<a href="https://ua.patents.su/4-1021-sposib-vigotovlennya-bagatosharovo-lito-zagotovki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення багатошарової литої заготовки</a>

Попередній патент: Спосіб очистки відхідних газів від стиролу

Наступний патент: З’єднувач для печатних плат

Випадковий патент: Пристрій для температурних випробувань