Циліндро-плунжерна пара плунжерного насосу

Номер патенту: 10579

Опубліковано: 25.12.1996

Автори: Козак Клара Гнатовна, Єгер Дмитро Олександрович, Семикашев Пилип Степанович, Лилак Микола Миколайович

Формула / Реферат

1. Цилиндро-плунжерная пара плунжерного насоса с кольцевой проточкой на плунжере, в которой установлена уплотнительная манжета, контактирующая с поверхностью проточки и внутренней поверхностью цилиндра, отличающаяся тем, что уплотнительная манжета выполнена в виде однорядной проволочной обмотки с плотно уложенными витками проволоки в кольцевой проточке плунжера вдоль наружной образующей этой проточки, причем обмотка выполнена с последовательным чередованием витков калиброванной проволоки двух разновеликих диаметров в виде сжатой двойной винтовой пружины с одинаковым внутренним диаметром последней, и по наружному диаметру пружина механически обработана до номинального внутреннего диаметра рабочего цилиндра насоса.

2. Цилиндро-плунжерная пара по п. 1, отличающаяся тем, что в уплотнительной манжете проволока меньшего диаметра изготовлена из более мягкого металла, чем проволока большего диаметра, например, из латуни и стали соответственно.

3. Цилиндро-плунжерная пара по пп. 1-2, отличающаяся тем, что между проволочной обмоткой и цилиндрической поверхностью кольцевой проточки плунжера размещена обтягивающая проточку эластичная прокладка, например, полихлорвиниловая или капроновая, выполненная в виде надетого на проточку чулка, по которому с определенным натягом произведена намотка проволочной двойной пружины.

Текст

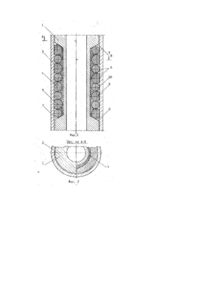

Изобретение относится к нефтегазодобывающей промышленности, а именно, к оборудованию и устройствам глубинно-насосной добычи жидкости из скважин, и может быть использовано в плунжерных насосах, в частности в скважинных штанговых насосах (СШН). Наиболее близкой к объекту изобретения по технической сущности является цилиндро-плунжерная пара с уплотнением в виде набора последовательно чередующихся разрезных и неразрезных уплотнительных колец, закрепленных на корпусе плунжера посредством концевых муфт, причем на внутренней цилиндрической поверхности разрезных колец выполнены шипы, взаимодействующие с поверхностью корпуса плунжера, а неразрезные кольца установлены на корпусе плунжера с определенным (заданным) натягом. Элементы конструкции образуют в совокупности определенное лабиринтовое уплотнение (лабиринтовый гидроканал) повышенного гидродинамического сопротивления вдоль кольцевой полости между направляющей поверхностью рабочего (насосного) цилиндра и наружной поверхностью пустотелого корпуса плунжера. К наиболее существенным недостаткам указанной пары следует отнести: - Значительная сложность и трудоемкость изготовления и подгонки взаимодействующих стыковочных элементов уплотнительных колец из-за необходимости повышенной точности их обработки и сборки. - Посредством разрезных уплотнительных колец минимизируется только радиальный зазор между внутренней (направляющей) поверхностью насосного цилиндра и наружными поверхностями разрезных уплотнительных колец плунжера. Самогерметизация радиального зазора между наружной поверхностью пустотелого корпуса плунжера и внутренними поверхностями разрезных уплотнительных колец в устройстве не предусмотрена, а это отрицательно влияет на величину гидродинамического сопротивления лабиринтного гидроканала цилиндро-плунжерной пары. - Величина проходного сечения в зазорах между смежными (взаимодействующими) поверхностями разрезных и неразрезных колец зависит не только от величины этих осевых зазоров, но и от периметра их радиальных образующих (от радиальных размеров уплотнительных колец). Это означает, что при прочих равных условиях, проходное сечение осевого зазора между смежными уплотнительными кольцами увеличивается прямо пропорционально диаметру насосного (направляющего) цилиндра, умноженного на 3,14 (на число "пи"), а длина (протяженность) лабиринтового гидроканала увеличивается только пропорционально изменению радиуса насосного цилиндра (уплотнительного кольца). Поэтому такая конструкция устройства малоприемлема или неприемлема для насосов большого диаметра из-за указанного недостатка, поскольку снижается гидродинамическое сопротивление лабиринтового гидроканала и ограничивается область применения такого технического решения задачи герметизации цилиндро-плунжерной пары. Изобретение направлено на поддержание определенной минимальной величины всех радиальных зазоров между контактирующими поверхностями элементов герметизации цилиндро-плунжерной пары насоса при их износе и на существенное увеличение длины (протяженности) канала обратного перетока жидкости между нагнетательной и всасывающей полостями насоса при аналогичных конструктивных размерах плунжера. Поставленная задача решается тем, что в цилиндро-плунжерной паре плунжерного насоса с кольцевой проточкой на плунжере, в которой установлена уплотнительная манжета, контактирующая с поверхностью проточки и внутренней поверхностью цилиндра, согласно изобретению, уплотнительная манжета выполнена в виде однорядной проволочной обмотки с плотно уложенными витками проволоки в кольцевой проточке плунжера вдоль наружной образующей этой проточки, причем обмотка выполнена с последовательным чередованием витков калиброванной проволоки двух разновеликих диаметров в виде сжатой двойной винтовой пружины с одинаковым внутренним диаметром последней, а по наружному диаметру пружина механически обработана до номинального внутреннего диаметра рабочего цилиндра насоса. В уплотнительной манжете проволока меньшего диаметра изготовлена из более мягкого металла, чем проволока большего диаметра, например, из латуни и стали соответственно. Между проволочной обмоткой и цилиндрической поверхностью кольцевой проточки плунжера размещена обтягивающая проточку эластичная прокладка, например, полихлорвиниловая или капроновая, выполненная в виде одетого на проточку чулка, по которому с определенным натягом произведена намотка двойной пружины. Выполнение уплотнительной манжеты в виде однорядной проволочной обмотки обеспечивает образование достаточно узкого и значительно более длинного двойного гидроканала винтовой формы (вдоль смежных витков обмотки) сравнительно с аналогичным продольно-радиальным лабиринтовым гидроканалом прототипа при прочих равных условиях, поскольку величина гидродинамического сопротивления зависит прямо пропорционально от длины гидроканала. Выполнение обмотки с последовательным чередованием витков калиброванной проволоки двух разновеликих диаметров в виде сжатой двойной винтовой пружины с одинаковым внутренним диаметром последней обеспечивает определенное несовпадение (радиальная разность) осевых винтовых линий смежных витков двойной пружины, а это, в свою очередь, обеспечивает создание определенных расклинивающих усилий между смежными витками при их взаимодействии, и в результате обеспечивается самогерметизация всех радиальных зазоров: насосный цилиндр - витки проволоки большего диаметра - витки проволоки меньшего диаметра - поверхность проточки плунжера (при продольном сжатии двойной винтовой пружины в кольцевом пространстве, ограниченном внутренней поверхностью насосного цилиндра и наружной поверхностью проточки плунжера). Следует заметить, что витки проволоки большего диаметра отжимаются в направлении к внутренней поверхности насосного цилиндра, а витки проволоки меньшего диаметра - к наружной поверхности проточки плунжера, и одновременно смежные витки прижимаются между собой по винтовой линии их касания (взаимодействия). Этим минимизируются все радиальные зазоры, что особенно важно в процессе механического износа элементов взаимодействия насосного цилиндра и манжеты (их трущихся поверхностей). В прототипе посредством разрезных уплотнительных колец возможна самогерметизация только в зазоре между насосным цилиндром и наружной поверхностью разрезных колец, но при этом происходит разгерметизация в зазоре между корпусом плунжера и внутренней поверхностью разрезных колец. Механическая обработка пружины по наружному диаметру до номинального внутреннего диаметра рабочего цилиндра насоса значительно уменьшает величину проходного сечения винтового гидроканала, прилегающего к внутренней поверхности насосного цилиндра, и одновременно уменьшает величину удельного давления на внутреннюю поверхность насосного цилиндра взаимодействующих с ней витков проволоки большего диаметра, а также оптимизирует коэффициент трения и суммарную поверхность трения цилиндро-плунжерной пары. Изготовление проволоки меньшего диаметра из более мягкого металла, чем проволока большего диаметра, в определенной мере улучшает условия взаимодействия смежных витков калиброванной проволоки, а также за счет повышенной деформации более мягкой проволоки по сравнению с более твердой проволокой вдоль их контактной винтовой линии обеспечивает дополнительную герметизацию, поскольку это уменьшает проходное сечение межвиткового гидроканала и способствует преобразованию контактной винтовой линии в контактную поверхность взаимодействия смежных витков манжеты. Размещение между проволочной обмоткой и цилиндрической поверхностью кольцевой проточки плунжера обтягивающей проточку эластичной прокладки, выполненной в виде надетого на проточку чулка, при намотке проволочной двойной пружины с определенным натягом обеспечивает дополнительное уменьшение проходного сечения межвиткового винтового гидроканала (прилегающего к эластичной прокладке), поскольку витки пружины (обмотки) вдавливаются в определенной мере в эту прокладку, а выступающие деформационные элементы прокладки частично заполняют межвитковый винтовой гидроканал. Кроме того, этим обеспечивается определенная подвижность витков проволоки меньшего диаметра, что также улучшает условия самогерметизации цилиндро-плунжерной пары в СШН. Изобретение иллюстрируется чертежами, где на фиг. 1 показан вертикальный разрез устройства, а на фиг. 2 - радиальное сечение в двух плоскостях. Цилиндро-плунжерная пара включает плунжер 1, размещенный с возможностью скользящего возвратнопоступательного перемещения в полости рабочего насосного цилиндра 2, кольцевую проточку 3, выполненную на плунжере 1 вдоль его наружной образующей, уплотнительную манжету 4 в виде однорядной проволочной обмотки, размещенной в полости кольцевой проточки 3 плунжера 1, и эластичную прокладку 5, которая плотно обтягивает внешнюю цилиндрическую поверхность проточки 3. Тонкая эластичная прокладка 5, например, выполнена из капрона или полихлорвинила, служит в качестве дополнительного герметизирующего элемента в манжете 4, а также является основанием для укладки витков проволочной обмотки. Однорядная проволочная обмотка в уплотнительной манжете 4 выполнена с последовательным чередованием витков калиброванной металлической проволоки двух разновеликих диаметров, которые плотно уложены один к другому по всей длине обмотки при заполнении полости кольцевой проточки 3 плунжера 1. При этом укладка витков проволочной обмотки уплотнительной манжеты 4 выполнена с определенным натягом относительно внешней цилиндрической поверхности кольцевой проточки 3 (или эластичной прокладки 5 на проточке 3). Проволочная обмотка манжеты 4 выполнена в виде плотно сжатой двойной однорядной винтовой пружины с одинаковым внутренним диаметром последней, причем эта двойная винтовая пружина (проволочная обмотка) по наружному диаметру механически обработана до номинального диаметра рабочего цилиндра насоса с точностью, соответствующей стандартам обработки рабочего цилиндра насоса. Наружная ленточно-винтовая поверхность 6 проволочной обмотки манжеты 4 является рабочей поверхностью, взаимодействующей с внутренней направляющей поверхностью полости рабочего цилиндра 2 в СШН. Верхняя и нижняя радиальные стенки 7 и 8 кольцевой проточки 3 на плунжере 1 выполнены конусными с заданным уклоном внутрь проточки 3. Проволока меньшего диаметра в обмотке манжеты 4 изготовлена из более мягкого металла чем проволока большего диаметра, например, из латуни и стали соответственно. Цилиндро-плунжерная пара плунжерного насоса работает следующим образом. Условно допустим, что плунжер 1 перемещается снизу вверх по рабочему цилиндру 2 скважинного штангового насоса (СШН). При этом в нагнетательной (надплунжерной) полости СШН (условно не показана) давление жидкости увеличивается, а в приемной (подплунжерной) полости (условно не показана) уменьшается до определенных величин. Кроме этого, возникают силы трения скольжения между взаимодействующими поверхностями элементов уплотнительной манжеты 4 и поверхностью рабочего насосного цилиндра 2. Под действием разности давлений и сил трения витки 9 уплотнительной манжеты 4, выполненные из проволочки увеличенного диаметра, и витки 10 этой манжеты 4, выполненные из проволоки уменьшенного диаметра, стремятся изменить свое взаиморасположение и положение относительно корпуса плунжера 1. Но поскольку витки 9 и 10 соприкасаются между собой эксцентрично относительно проволочных осей (осевых линий проволоки в витках), то в межвитковых взаимодействиях возникают радиально расклинивающие усилия, которые стремятся, прижать витки 9 к направляющей поверхности цилиндра 2, а витки 10 - к цилиндрической поверхности кольцевой проточки 3 плунжера 1. Кроме того, смежные витки 9 и 10 манжеты 4 прижимаются между собой по винтовой контактной линии (линии соприкосновения). Плотно сжатая двойная винтовая обмотка (проволочная пружина) уплотнительной манжеты 4 сжимается в продольном направлении (по оси цилиндро-плунжерной пары) еще сильнее, опираясь на нижнюю радиальную стенку 8 проточки 3, а витки 9 и 10 окончательно выбирают остатки всех радиальных зазоров за счет расклинивающих усилий. Таким образом обеспечивается минимизация всех радиальных зазоров между взаимодействующими поверхностями цилиндро-плунжерной пары (зазоры: внутренняя поверхность цилиндра 2 - проволочные витки 9 - проволочные витки 10 - наружная поверхность проточки 3 плунжера 1). Одновременно с этим в определенной мере уменьшается также величина проходного сечения винтового гидроканала между смежными витками 9-10 проволочной обмотки в манжете 4, который прилегает к эластичной прокладке 5, поскольку часть прокладки выдавливается витками 9 в полость этого гидроканала, и это создает дополнительный эффект герметизации цилиндро-плунжерной пары. Использование более мягкого металла, например латуни, для проволоки с уменьшенным диаметром по сравнению с металлом проволоки увеличенного диаметра (например, стали) положительно изменяет условия герметизации по линии контактного взаимодействия витков 9-10 за счет преобразования винтовой линии их соприкосновения в винтовую поверхность соприкосновения (в результате деформационных изменений контактирующих элементов витков 9-10). Происходит процесс определенной "притирки и подгонки" витков при их взаимодействии. В результате, утечки жидкости из надплунжерной полости (нагнетательной) а подплунжерную полость (приемную, всасывающую) цилиндро-плунжерной пары СШН при действующем перепаде давлений определяются преимущественно гидродинамическими потерями в винтовом гидроканале (аналог лабиринтного уплотнения в прототипе) манжеты 4, а гидродинамические потери давления в любом гидроканале прямо пропорциональны его длине и обратно пропорциональны 5-й степени его гидравлического диаметра (при прочих равных условиях). Но поскольку величины проходных сечений винтового гидроканала в объекте изобретения и в лабиринтовом канале прототипа одного порядка (приблизительно равновелики), а их протяженность (длина) отличаются многократно (в объекте изобретения в несколько раз больше, чем в прототипе), то элементарный оценочный расчет подтверждает более высокую эффективность герметизации предложенной цилиндро-плунжерной пары сравнительно с прототипом. Поскольку при перемещении сверху вниз плунжера 1 в полости насосного цилиндра 2 давления в нагнетательной и приемной полостях выравниваются (давление в приемной полости незначительно превышает давление нагнетательной полости СШН), а вектор сил трения меняется на обратный, то продольное сжатие двойной винтовой пружины в манжете 4 изменяется на растяжение и соответственно этому разгерметизуется цилиндро-плунжерная пара (процесс обратный описанному выше), что только способствует требуемому перетоку жидкости из приемной в нагнетательную полость СШН и одновременно за счет уменьшения давления (усилия) витков 9 на стенки цилиндра 2 уменьшается износ взаимодействующих элементов. Аналогичный эффект в прототипе отсутствует. Пример возможной реализации изобретения приводится ниже (см. совместно с фиг. 1-2). Предположим, что устройство выполнено для стандартного скважинного штангового насоса типа НГВ-143-3000. Наружный диаметр плунжера и внутренний диаметр рабочего цилиндра насоса равны соответственно Æпл = 43-01 мм, Æцил = 43+0,1мм в пределах максимального допуска по действующим стандартам. Общая длина плунжера равна 1350 мм. Для герметизации плунжера в насосном цилиндре использован, например, четырех-секционный вариант конструкции устройства (на фиг. 1 показана одна секция). Расчетные конструктивные размеры одной секции устройства: Длина кольцевой проточки = 130 мм Радиальная глубина проточки на плунжере = 3,0 мм Толщина эластичной прокладки (чулка из ПХВ) = 1,0 мм Диаметры калиброванной проволоки в обмотке; Толстой проволоки (стальная) = 3,0 мм Тонкой проволоки (латунная) = 2,5 мм Внутренний диаметр проволочной обмотки = 38,3±0,1 мм Число двойных витков проволоки в обмотке манжеты = 24 вит. Наружный диаметр проволочной обмотки (манжеты) после механической обработки (диаметр ленточновинтовой поверхности); До установки плунжера в цилиндр - не больше 43,3 мм. После установки плунжера в цилиндр - не меньше 43,1 мм. Фактическая величина проходного сечения в радиальном зазоре негерметизируемой части цилиндроплунжерной пары равна 13,5 мм2, расчетная величина суммарного проходного сечения межвиткового гидроканала уплотнительной манжеты - не более 1,5 мм2, длина этого винтового гидроканала в каждой манжете около 3,3 метра (всего при 4-х манжетах = 13 м). Перед спуском СШН в скважину обязательно производят стендовую обкатку и опрессовку насоса. Величина гидродинамического сопротивления цилиндро-плунжерной пары с заявленным устройством - не менее 2,5 МПа на одну манжету (в примере не менее 16 МПа на насос) при темпе подачи стандартной опрессовочной жидкости порядка 1 л/с. По оценочным расчетам величина гидродинамического сопротивления манжет самогерметизации объекта изобретения в 6-8 раз больше, чем прототипа (при прочих равных условиях) для насоса Æ43 мм.

ДивитисяДодаткова інформація

Назва патенту англійськоюCylinder-ram pair of ram pump

Автори англійськоюSemykashev Pylyp Stepanovych, Yeger Dmytro Oleksandrovych, Kozak Klara Hnativna, Lylak Mykola Mykolaiovych

Назва патенту російськоюЦилиндро-плунжерная пара плунжерного насоса

Автори російськоюСемикашев Филипп Степанович, Егер Дмитрий Александрович, Козак Клара Игнатовна, Лилак Николай Николаевич

МПК / Мітки

МПК: E21B 43/00, F04B 47/00

Мітки: плунжерного, пара, насосу, циліндро-плунжерна

Код посилання

<a href="https://ua.patents.su/4-10579-cilindro-plunzherna-para-plunzhernogo-nasosu.html" target="_blank" rel="follow" title="База патентів України">Циліндро-плунжерна пара плунжерного насосу</a>

Попередній патент: Спосіб виготовлення нагрівального елемента

Наступний патент: Теплова дискретна вимірювальна лінія

Випадковий патент: Апарат високого тиску і температури