Пристрій для одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском

Номер патенту: 10852

Опубліковано: 15.11.2005

Автори: Клюєв Сергій Петрович, Клюєв Андрій Петрович, Шпаковскій Вадім

Формула / Реферат

1. Пристрій для одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском, який містить жолоб, заповнений охолоджувальною рідиною, та встановлені у його вхідній частині рідинний затвор і патрубки для подачі/відводу охолоджувальної рідини, який відрізняється тим, що додатково містить блок контролю за температурою охолоджувальної рідини та блок її охолодження/підігріву, направляючі конуси центрування напівфабрикату, що встановлені на опорах, прикріплених до дна жолоба, троподібні спреєрні розприскувачі, що встановлені на опорах, прикріплених до дна жолоба, та через розподільчу систему приєднані до патрубка для подачі охолоджувальної рідини.

2. Пристрій за п. 1, який відрізняється тим, що отвори для подачі рідини у спреєрних розприскувачах виконані під кутами, що лежать в діапазоні 0-60° від вертикальної осі розприскувача.

3. Пристрій за п. 1, який відрізняється тим, що розприскувачі розташовані на відстані не більше 1 м від вхідного кінця жолоба, а відстань між ними у 2-3 рази перевищує діаметр напівфабрикату.

Текст

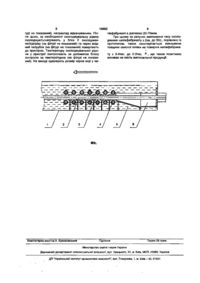

1. Пристрій для одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском, який містить жолоб, заповнений охолоджувальною рідиною, та встановлені у його вхідній частині рідинний затвор і патрубки для подачі/відводу охолоджувальної рідини, який відрізняється тим, що додатково містить блок контролю за температурою охолоджувальної рідини та блок її охолодження/підігріву, направляючі конуси центрування напівфабрикату, що встановлені на опорах, прикріплених до дна жолоба, троподібні спреєрні розприскувачі, що встановлені на опорах, прикріплених до дна жолоба, та через розподільчу систему приєднані до патрубка для подачі охолоджувальної рідини. 2. Пристрій за п. 1, який відрізняється тим, що отвори для подачі рідини у спреєрних розприскувачах виконані під кутами, що лежать в діапазоні 0-60° від вертикальної осі розприскувача. 3. Пристрій за п. 1, який відрізняється тим, що розприскувачі розташовані на відстані не більше 1 м від вхідного кінця жолоба, а відстань між ними у 2-3 рази перевищує діаметр напівфабрикату. CJ Корисна модель належить до області кольорової металургії, зокрема до технологій та устаткування для обробки металів тиском у тому числі при виробництві труб та прутків волочінням, а саме до пристрою одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском. Спеціалістам відомо, що характер зернистої структури напівфабрикатів, наприклад, при гарячому пресуванні, визначає технологічність їх подальшої обробки, наприклад, тиском, в тому числі, волочінням. За умов великих розмірів зерен напівфабрикатів, чітко спостерігається розтріскування металу при куванні захваток та безпосередньо на етапі волочіння, що у першому випадку призводить до зупинки лінії та втрати довжини заготовки, зумовлену необхідністю кування нової захватки, а у другому випадку спричиняє випуск неякісної продукції. При цьому встановлено, що оптимальний розмір зерен міді у напівфабрикатах становить 20-70мкм, в залежності від поперечного перетину напівфабрикату та марки міді. З рівня техніки [А. Д. Ландихов. Производство труб, прутков и профилей из цветных металлов. Москва, 1962] відоме використання печі скриньо вого (ковпакового) типу, для одержання дрібнозернистої структури мідних напівфабрикатів, за рахунок відпалювання в результаті якого відбувається рекристалізація зерен міді. У вказаному способі завантажують партію, охолодженого після попередньої стадії обробки, наприклад пресування тиском, мідного напівфабрикату до попередньо нагрітої печі, поступово розігрівають її шляхом збільшення температури внутрішнього простору печі до температури рекристалізації (в залежності від геометрії напівфабрикату, його кількості, та марки міді). Розігрітий напівфабрикат поступово охолоджують разом із піччю або за її межами на повітрі. До основних недоліків вказаного пристрою відносять високу енергоємність процесу та порівняно низьку ефективність у зв'язку із тривалістю природного охолодження, що призводить до істотного збільшення часу, який витрачається на одержання готової продукції. Також з рівня техніки [В. В. Жолобов Прессование металлов, Москва, 1971] відомий, обраний за прототип, пристрій для охолодження мідних напівфабрикатів після гарячого пресування, який складається із жолобу заповненого охолоджува CM ю 00 О) 10852 льною рідиною (водою), встановлених у його ВХІДНІЙ частині рідинного затвору та патрубків для подачі та відводу води Важливою перевагою використання вказаного пристрою є його порівняно висока ефективність для запобігання утворенню на поверхні охолоджуваного напівфабрикату плівки окислів або сприяння утворенню таких плівок значно меншої товщини ніж при повітряному охолодженні В той же час, основним недоліком прототипу є неможливість його використання для одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском, зумовлена утворенням навколо напівфабрикату парової сорочки під час контакту останнього із охолоджувальною водою у жолобі В свою чергу, утворена парова сорочка істотно зменшує швидкість та збільшує час і нерівномірність охолодження напівфабрикату Задачею запропонованої корисної моделі є створення простого, надійного високопродуктивного, низьковитратного та ефективного у експлуатації, пристрою для одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском з рівномірним розподілом розміру зерна у оптимальному діапазоні 20-70мкм, в залежності від геометричних розмірів напівфабрикатів та марки МІДІ, З якої вони виготовлені Поставлену задачу вирішують створенням пристрою для охолодження мідних напівфабрикатів після їх гарячої обробки тиском, який складається із жолобу, заповненого охолоджувальною рідиною, встановлених у його ВХІДНІЙ частині рідинного затвору та патрубків для подачі і відводу охолоджувальної рідини При цьому, ВІДПОВІДНО до корисної моделі, запропонований пристрій додатково містить блок контролю за температурою охолоджуючої рідини та блок її охолодження/підігріву, направляючі конуси центрування напівфабрикату, що встановлені на опорах прикріплених до дна жолоба, троподібні спреєрні розприскувачі, що встановлені на опорах прикріплених до дна жолоба та через розподільчу систему приєднані до патрубку для подачі охолоджувальної рідини При цьому, ВІДПОВІДНО до корисної моделі, отвори для подачі рідини у спреєрних розприскувачах виконані під кутами що лежать в діапазоні 060° від вертикальної осі розприскувача При цьому, ВІДПОВІДНО до корисної моделі, розприскувачі розташовані на відстані не більше 1 м від вхідного кінця жолоба, а відстань між ними у 2-3 рази перевищує діаметр напівфабрикату Перераховані ознаки складають суть корисної моделі і забезпечують досягнення технічного результату - високоефективне та просте у реалізації одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском із з рівномірним розподілом розміру зерна у оптимальному діапазоні 20-70мкм, в залежності від геометричних розмірів напівфабрикатів та марки МІДІ, з якої вони виготовлені, за порівняно низьких енергетичних витрат та значної продуктивності Причинно-наслідковий зв'язок суттєвих ознак корисної моделі та технічного результату полягає у тому, що - при охолодженні напівфабрикату для одержання дрібнозернистої структури, у запропонованому пристрої використовують спреєрні розприскувачі, що встановлені на початковій ДІЛЯНЦІ жолобу, із отворами розміщеними під кутами що лежать в діапазоні 0-60° від вертикальної осі розприскувача, дозволяє створити турбулентні потоки, що сприяють інтенсивному руйнуванню парової сорочки, утвореної при контакті гарячого напівфабрикату із охолоджувальною рідиною, сприяючи його швидкому та рівномірному охолодженню і позитивно позначаючись на швидкості процесу, а також на якості одержаної подрібненої структури продукції і товщині плівки окислів, - розташування розприскувачів на відстані не більше 1м від вхідного кінця жолоба, дозволяє ефективно використовувати захватний механізм для видалення напівфабрикату без ризику пошкодження запропонованого пристрою, а також забезпечує інтенсивне охолодження напівфабрикату в у найбільш нагрітій його частині Розміщення спреєрних розприскувачів у жолобі з інтервалом, що у 2-3 рази перевищує діаметр напівфабрикату дозволяє розміщувати між ними направляючі конуси центрування напівфабрикату - використання блоку контролю за температурою охолоджуючої рідини та блоку її охолодження/підігріву дозволяє витримувати температурний діапазон охолоджувальної рідини у необхідних межах, наприклад, для води цей діапазон відповідає 50-95°С і є оптимальним для ефективного протікання процесу, - використання направляючих конусів центрування напівфабрикату встановлених на опорах прикріплених до дна жолоба дозволяє запобігти пошкодженню спреєрних розприскувачів під час проходження жолобом напівфабрикату, а також сприяє рівномірному охолодженню останнього Запропонована корисна модель може бути проілюстрована доданою фігурою на якій позиціями позначено 1- жолоб, 2 - напівфабрикат, 3 направляючий конус на опорі, 4 - спреєрний розприскувач на опорі (опора на фігурі не показана), 5 - охолоджувальна рідина, 6 - рідинний затвор Стрілкою показаний напрямок руху напівфабрикату під час охолження Використання пристрою ВІДПОВІДНО ДО запропонованої корисної моделі здійснюють наступним чином 3 пресу зусиллям 1500-3150 т/с (на фігурі не показаний) одержують гарячий напівфабрикат трубної заготовки довжиною 10м виготовленої із МІДІ марки DHP (2) та подають його через рідинний затвор (6) на направляючий конус встановлений на а опорі приєднаної до дна жолобу (1) заповненого охолоджувальною рідиною (5), наприклад, водою з температурою 70°С Здійснюють інтенсивне охолодження напівфабрикату за допомогою турбулентних потоків води утворених спреєрними пристроями (4) закріпленими за допомогою опор на ВХІДНІЙ ДІЛЯНЦІ жолобу (опори на фігурі не показані) та через розподільчу систему (на фігурі не показана) приєднаних до патрубку для подачі охолоджувальної рідини (на фігурі не показаний) У процесі експлуатації пристрою здійснюють постійну циркуляцію охолоджувальної рідини шляхом її відводу із жолобу через вихідний патрубок (на фі гурі не показаний), наприклад відкачуванням. Після цього, за необхідності охолоджувальну рідину охолоджують/нагрівають у блок її охолодження/підігріву (на фігурі не показаний) та через вхідний патрубок (на фігурі не показаний) повертають до пристрою. Температуру охолоджувальної рідини у пристрої контролюють за допомогою блоку контролю за температурою (на фігурі не показаний). На виході одержують розмір зерна міді у на 10852 півфабрикаті в діапазоні 20-70мкм. При цьому за рахунок зменшення часу охолодження напівфабрикату з 2хв. до 50с, порівняно із прототипом, також спостерігається зменшення товщини окисної плівки на поверхні напівфабрикату з 3-4тис. до 2-Зтис. А ) щ 0 також позитивно впливає на якість виготовленої продукції. ФІГ. Комп'ютерна верстка А. Крижанівський Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. К и ї в - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for production of fine-grained structure of copper semi-finished products after their hot pressure treatment

Автори англійськоюKliuiev Andrii Petrovych, Kliuiev Serhii Petrovych, Shpakovskii Vadim, Shpakovskiy Vadim

Назва патенту російськоюУстройство для получения мелкозернистой структуры медных полуфабрикатов после их горячей обработки давлением

Автори російськоюКлюев Андрей Петрович, Клюев Сергей Петрович, Шпаковский Вадим

МПК / Мітки

МПК: B21C 1/00

Мітки: гарячої, напівфабрикатів, мідних, одержання, дрібнозернистої, пристрій, тиском, структури, обробки

Код посилання

<a href="https://ua.patents.su/4-10852-pristrijj-dlya-oderzhannya-dribnozernisto-strukturi-midnikh-napivfabrikativ-pislya-kh-garyacho-obrobki-tiskom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском</a>

Попередній патент: Спосіб одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском

Наступний патент: Комплекс переробки вугільних шламів

Випадковий патент: Спосіб реабілітації дітей з хронічними вірусними гепатитами в стадії ремісії