Система для сухого подрібнення матеріалів

Номер патенту: 10948

Опубліковано: 15.12.2005

Автори: Суртаєв Віктор Михайлович, Суртаєв Віктор Вікторович, Осадчук Юрій Григорович, Ведута Микола Макарович

Формула / Реферат

1. Система для сухого подрібнення матеріалів, яка складається з топкового агрегату, млина, повітряно-прохідного сепаратора, циклонів першого та другого ступеню пиловловлювання та трубопроводу рециркуляції відпрацьованого вентилюючого (сушильного) агента, яка відрізняється тим, що перед топковим агрегатом встановлено енергоагрегат-когенератор з електрогенератором та котлом-утилізатором, який використовується як джерело для виробітку вентилюючого (сушильного) агента, а також як джерело електричної енергії, яка без втрат в електричних мережах живить електродвигуни технологічних агрегатів системи, а подача відпрацьованих газів двигуна енергоагрегата-когенератора через топковий агрегат до системи подрібнення виконана так, що останній має можливість працювати як автономно, так і виконує функції доспалюючого пристрою при утворенні вентилюючого агента з відпрацьованих газів.

2. Система для сухого подрібнення матеріалів за п. 1, яка відрізняється тим, що електродвигуни технологічних агрегатів системи подрібнення оснащено приладами частотного керування для зменшення втрат електричної енергії та втрат енергії на гідравлічні опори в транспортній системі.

Текст

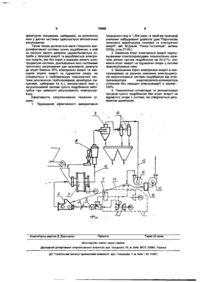

1. Система для сухого подрібнення матеріалів, яка складається з топкового агрегату, млина, повітряно-прохідного сепаратора, циклонів першого та другого ступеню пиловловлювання та трубопроводу рециркуляції відпрацьованого вентилюючого (сушильного) агента, яка відрізняється тим, що перед топковим агрегатом встановлено енергоагрегат-когенератор з електрогенератором та Корисна модель відноситься до систем для сухого подрібнення матеріалів і може бути використана у металургійній, енергетичній, хімічній, промисловості будівельних матеріалів та інших галузях народного господарства. Відомі типізовані конструктивно-компоновочні рішення корпусів подрібнення вапна та бентоніту на Полтавському, Центральному, Північному (Україна), Лебединському та Костомуганському гірничо-збагачувальних комбінатах (Росія). [См. Полтавский горно-обагатительный комбинат. Фабрика окомкования №1. Корпус измельчения известняка. Реконструкция. Заказ № 2230. Ин-т „Механобрчермет", г.Кривой Рог, 1990], в яких системи сухого подрібнення складаються з топочного агрегату для підготовки вентилюючого агенту, млинів, млинових вентиляторів, повітряно-прохідного сепаратора, першого ступеню пиловловлювання (циклони ЦН-15 діаметром 3250мм.), другого ступеню пиловловлювання (циклони діаметром 1450мм.), вихорного газопромивача, димососа та трубопровода рециркуляції відпрацьованого вентилюючого (сушильного) агенту на вхід млина. Недоліками вказаних систем є низька ефективність використання палива (природного газу)при виробництві вентилюючого (сушильного) агенту в толочних агрегатах. Окрім цього в системі подріб котлом-утилізатором, який використовується як джерело для виробітку вентилюючого (сушильного) агента, а також як джерело електричної енергії, яка без втрат в електричних мережах живить електродвигуни технологічних агрегатів системи, а подача відпрацьованих газів двигуна енергоагрегата-когенератора через топковий агрегат до системи подрібнення виконана так, що останній має можливість працювати як автономно, так і виконує функції доспалюючого пристрою при утворенні вентилюючого агента з відпрацьованих газів. 2. Система для сухого подрібнення матеріалів за п. 1, яка відрізняється тим, що електродвигуни технологічних агрегатів системи подрібнення оснащено приладами частотного керування для зменшення втрат електричної енергії та втрат енергії на гідравлічні опори в транспортній системі. нення задіяні нерегульовані електродвигуни у приводах млинів, млинових вентиляторів та димососів, що веде до втрат близько 20% електричної енергії. Енергія втрачається на гідравлічні опори у системі транспортування пилу, які штучно створюються регулюючою арматурою (засувками, шиберами та ін.) Відомий також спосіб сухого подрібнення матеріалів та установка для його здійснення, яка детально описана в описі винаходу до авторського свідоцтва А1 №1606189 МКл. В02 С 21/00, Авт. В.Н. Коваленко та ін. [Опубл. В Бюл. №42 15.11.90р.]. Установка складається з бункера вихідного матеріалу, барабанного млина, трубопроводу для подачі основного потока в повітряно - прохідний сепаратор, трубопроводу для подачі циркулюючого навантаження в млин, циклону, млинового вентилятора, трубопроводу ре циркулюючого агента, трубопроводу подачі додаткового циркулюючого агента в сепаратор, регулюючого пристрою та фільтру. Відомому способу сухого подрібнення та установці для його здійснення притаманні всі недоліки типізованих конструктивно-компоновочних рішень корпусів подрібнення які опрацьовані інститутом „Механобрчормет". В основу корисної моделі поставлена мета 00 О) О) 10948 усунення вказаних недоліків та створення енергоефективної системи подрібнення шляхом використання в якості джерела для виробництва вентилюючого (сушильного) агента енергоагрегатукогенератора з використанням механічної енергії енергоагрегату для виробництва електричної енергії , яка без втрат в електричних мережах споживається електродвигунами технологічних агрегатів системи подрібнення, а відпрацьованих газів - у якості вентилюючого (сушільного ) агента для системи подрібнення. При цьому на електродвигуни технологічних агрегатів системи подрібнення додатково встановлюються системи частотного регулювання, за рахунок чого з системи вилучають засувки ( шибери), які ведуть до втрат енергії при автоматичному регулюванні процесу подрібнення за діючими схемами. Споживчий результат запропонованої системи подрібнення є в підвищенні ефективності використання палива в 1,354 рази та у відповідному зниженні забруднення довкілля, що для умов Північного ГЗК дозволяє отримати близько 4,5МВт електричної енергії для використання без втрат в електричних мережах для живлення електродвигунів технологічних агрегатів системи подрібнення, а також у зменшенні витрат електроенергії ( до 21%) електродвигунами технологічних агрегатів за рахунок використання частотного регулювання та зменшення втрат енергії на гідравлічні опори в системі транспортування пилу. Поставлена мета досягається тим, що запропонованій системі подрібнення додатково встановлюється енергоагрегат-когенератор з електрогенератором і живлячий колектор вентилюючого (сушильного ) агенту з регулюючою арматурою, у якості якого використовуються відпрацьовані гази енергоагрегату-когенератора , що дає можливість здійснити спільне виробництво теплової енергії (вентилюючого агенту) та електричної енергії (без втрат в електричних мережах 20-50%) з ефективністю використання палива в 1,354 рази вищою за існуючий рівень. Оснащення електродвигунів технологічних агрегатів системи подрібнення приладами для частотного регулювання дає можливість зменшити втрати електричної енергії ( до 21%) а також зменшити втрати енергії на транспортування пилу за рахунок зменшення гідравлічних опорів в транспортній системі при виключенні регулюючих засувок (шиберів), які стають непотрібними при частотному регулюванні електродвигунів. Згідно корисній моделі в запропонованій системі сухого подрібнення встановлено енергоагрегат-когенератор, приєднаний до топочного агрегату живлючим колектором з регулюючою арматурою для вентилюючого ( сушильного) агенту, у якості джерела вентилюючого агенту використовуються відпрацьовані гази енергоагрегатакогенератора з електрогенератором, який без втрат в електричних мережах передає електричну енергію для живлення, двигунів технологічних агрегатів системи подрібнення. Окрім зазначеного, згідно корисній моделі, подачу відпрацьованих газів енергоагрегата-когенератора через толочний агрегат виконано так, що останній має можливість працювати як автономно, так і виконує функції доспалюючого пристрою при утворенні вентилюю чого агенту з відпрацьованих газів, а на кожен електродвигун технологічних агрегатів системи подрібнення встановлено прилади частотного регулювання, за рахунок чого стає можливим зменшення ( до 21%) втрат електричної енергії а також зменшуються гідравлічні опори в транспортній системі при виключенні регулюючих засувок ( шиберів), які стають непотрібними при частотному регулюванню електродвигунів. На Фіг. представлено схему запропонованої системи сухого подрібнення. Пристрій вміщує у себе енергоагрегат-когенератор 1, який складається з двигуна внутрішнього згоряння 2 ( газової турбіни, газопоршньового д.в.з. та ін.), живлячого колектора 3 з регулюючою аріматурою 4, хотлаутилізатора 5, доспалюючого пристрою на базі топочного агрегату 6 млина з регульованим електроприводом 7, повітряно-прохідного сепаратора 8, циклонів першого ступеню пиловловлювання 9, циклонів другого ступеню пиловловлювання 10, млинових вентиляторів 11, вихрового газопромивача 12, димососа 13, трубопроводу рециркуляції відпрацьованого вентилюючого агенту 14, які поєднані між собою системою пилопроводів 15. Система сухого подрібнення працює у відповідній послідовності: запуск системи може бути здійснений як від доспалюючого пристрою на базі топочного агрегату 6, так і від працюючого енергоагрегату-когенератора, продукти згоряння якого через живлячий колектор 3 з регулюючою арматурою 4 та доспалюючий пристрій на базі топочного агрегату 6 потрапляють в млин з регульованим електроприводом 7, який живиться без втрат у електромережах електроенергією від електрогенератора енергоагрегата-когенератора 1. Далі подрібнений у млині матеріал за рахунок перепаду тиску потрапляє до повітряно-прохідного сепаратора 8, де класифікується з поверненням крупних часток на доподрібнення в млин 7, а кондиційний подрібнений матеріал далі потрапляє у циклони першого ступеню пиловловлювання 9 та циклони другого ступеню пиловловлювання 10, після чого частка (близько 70%) відпрацьованого вентилюючого агенту повертається по трубопроводу рециркуляції відпрацьованого вентилюючого агенту 14 в доспалюючий пристрій на базі топочного агрегату б, а друга частка після додаткового очищення викидається в повітря. При зупинках системи сухого подрібнення (наприклад на ремонт) подача відпрацьованих газів енергоагрегатакогенератора установки здійснюється в котелутилізатор 5.який виробляє енергетичну пару, яка може бути використана на власні потреби (для живлення парової турбіни з додатковим електрогенератором та теплопостачання, для спрацювання пари в проточній частині газової турбіни з підвищенням її потужності на 60-70% за відомою технологією STIG та ін.). При оснащенні технологічних агрегатів системи сухого подрібнення регульованими електродвигунами на 20% зменшуються втрати електричної енергії та здійснюється оптимізація процесу подрібнення і його автоматичне керування без втрат енергії на гідравлічні опори, які створюються регулюючою трубопровідною 10948 арматурою (засувками, шиберами), за допомогою яких у діючих системах здійснюється автоматичне регулювання. Таким чином досягається мета створення енергоефективної системи сухого подрібнення, в якій за рахунок одного джерела задовольняються потреби у тепловій енергії та виробляється електрична енергія, яка без втрат в мережах живить електродвигуни системи, дооснащення яких системами частотного регулювання дає можливість уникнути до втрат близько 20% електричної енергії та зменшити втрати енергії на гідравлічні опори, які створюються в трубопроводах транспортної системи регулюючою трубопровідною арматурою (засувками, шиберами та ін.), використання яких у запропонованій системі сухого подрібнення непотрібне при наявності регульованого електроприводу. Ефективність запропонованих технічних рішень: 1. Підвищення ефективності використання Комп'ютерна верстка Д. Дорошенко природного газу в 1,354 рази і в такій-же пропорції зниження забруднення довкілля [див."Парогазова технологія виробництва теплової та електричної енергії", авт. М.Дикий, "Ринок Інсталяцій", квітень 2002р. ,стор.27-28.] 2. Зниження втрат електричної енергії нерегульованими електроприводами технологічних агрегатів діючих систем подрібнення на 20-21%, зниження втрат енергії на гідравлічні опори у системі транспортування пилу. 3. Зменшення втрат електричної енергії в електромережах за рахунок живлення електродвигунів запропонованої системи подрібнення від електрогенератора енергоагрегата-когенератора установки без передачі електроенергії в мережі 100%. 4. Технологічна оптимізація та автоматизація процесів сухого подрібнення без втрат енергії на гідравлічні опори з системі, які створюються регулюючою арматурою. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for dry crushing of materials

Автори англійськоюSurtaiev Viktor Mykhailovych, Surtaiev Vitkor Viktorovych, Osadchuk Yurii Hryhorovych

Назва патенту російськоюСистема для сухого измельчения материалов

Автори російськоюСуртаев Виктор Михайлович, Суртаев Виктор Викторович, Осадчук Юрий Григорьевич

МПК / Мітки

МПК: B02C 21/00

Мітки: матеріалів, подрібнення, система, сухого

Код посилання

<a href="https://ua.patents.su/4-10948-sistema-dlya-sukhogo-podribnennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Система для сухого подрібнення матеріалів</a>

Попередній патент: Моноімпульсна система з амплітудно-фазовим пеленгатором цілей

Наступний патент: Напій лікерний “маракуйя лікер з натуральним соком”

Випадковий патент: Спосіб виготовлення печаток та штемпелів