Блок для продувки рідкого металу газами

Формула / Реферат

Блок для продувки рідкого металу газами, що містить лінійні газопроникні зони, товщиною не більше 2 мм, діаметром капілярів - 0,2-0,3 мм і відстанями між ними, відповідно, 1,0-2,0 мм, з відстанню між зонами 20-40 мм, який відрізняється тим, що блок додатково має профільовані розподільчі канали, розташовані під кожною газопроникною зоною, колекторні канали блока, за розміром діаметра, дорівнюють не менше 0,5 см і не більше 2,0 см сумарної площі колекторних каналів і не менше площі розподільчих каналів в нижній площі блока, що виготовлений із однорідного вогнетривкого матеріалу.

Текст

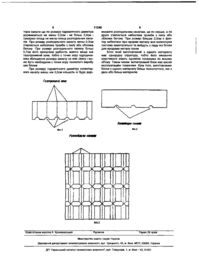

Блок для продувки рідкого металу газами, що містить лінійні газопроникні зони, товщиною не більше 2 мм, діаметром капілярів - 0,2-0,3 мм і відстанями між ними, відповідно, 1,0-2,0 мм, з від станню між зонами 20-40 мм, який відрізняється тим, що блок додатково має профільовані розподільчі канали, розташовані під кожною газопроникною зоною, колекторні канали блока, за розміром діаметра, дорівнюють не менше 0,5 см і не більше 2,0 см сумарної площі колекторних каналів і не менше площі розподільчих каналів в нижній площі блока, що виготовлений із однорідного вогнетривкого матеріалу. Корисна модель відноситься до області металургії, зокрема до рафінування рідкого металу газами в металургійній ємності. Відомий пристрій для продувки металу [А.С. СРСР №532478, М.Кл.2 С21С7/00, 1977р.] утримуючу пористу вставку, заглиблену у футерівку днища ковша на глибину 0,01-0,25 товщини футерівки. Поглиблення заповнене вогнетривкою масою з коефіцієнтом газопроникності 15-90 нанопор і площею 1,5-20 площ пористої вставки. Відомий пристрій має недоліки: - при існуючій у металургійній промисловості тенденції упровадження футерівок з вогнетривких бетонів, стійкість яких значно перевершує футерівки з цеглин, використання пористих набивань з відносно низькою стійкістю (4-6 наливів) не технологічно. Для заміни пористої вогнетривкої маси необхідне охолодження ємності (приблизно 8-16 годин), очищення від зношеної маси і набивання нової (приблизно 3 години), нагрів ковша (10-12 годин) повний цикл ремонту пористої вставки складають від 21 до 36 годин. Стійкість бетону дорівнює порядку 50 наливів, тобто 9-12 ремонтів, що за часом складає 100-200 годин (4-9 доби). При сучасних технологіях роботи з гарячим ковшем, у добу цикл ковша складає до 10 наливів, отже, при використанні відомого пристрою ківш відставляється на ремонт через кожні 12-14 годин. Це викликає необхідність збільшення парку ковшів у 2 рази. Отже, застосування відомого пристрою нерентабельне; - у даний час для збільшення стійкості футерівки днища ковша застосовують гарячі проміжні ремонти, що полягають у відновленні зношених ділянок футерівки за допомогою торкретування або підливою вогнетривким без пористим бетоном. Використання відомого пристрою при такій технології проміжних ремонтів неможливо тому що пориста вогнетривка маса буде замоноличена і утратить свою функціональну здатність; - пропускна здатність пористих пробок і вста3 вок складає не більш 1,3м /хв. при тиску понад 8атм. Однак необхідна витрата газу, для одержання відчутних результатів, складає більш 0,3м3/ на тонну стали. Для умов використання 150т. сталеразливочного ковша загальна мінімальна витрата газу складе 150 • 0,3=45м3, що за часом складе 36 хвилин продувки. Така тривалість продувки технологічно неможлива без застосування спеціальних мір (проміжний підігрів, перегрівши металу на випуску). Крім того, збільшення часу перебування рідкого металу в ковші значно знижує його стійкість і збільшує час технологічного циклу, що приводить до необхідності збільшення парку ковшів і, в остаточному підсумку, собівартості виплавлюваного металу. Найбільш близьким по технічній сутності є пристрій для продувки металу газом [Патент №5198 Пристрій для продувки металу газом], що містить робочий шар з вогнетривкого матеріалу, лінійні газопроникні зони виконана з монолітного вогнетривкого бетону у виді блоку з газопроникними лінійними зонами товщиною не більш 2мм, діаметром капілярів 0,2-0,Змм і відстанню між ними 1,0-2,0мм і відстанню між зонами 20-40мм. Може мати колекторний шар товщиною 20-30мм. вико см 11249 наний з бетону того ж складу що і робочий шар, але додатково розведеного порядку 50% вогнетривким щебенем фракцією 5-15мм Недоліком такого пристрою є наявність двох шарів, з різного по своїй структурі матеріалів Причому, один з них має значно нижчу МІЦНІСТЬ, яка є наслідком користування тільки крупної фракції Таким чином, контакт між крупними частинками є малий і недостатнє міцний При транспортуванні та монтажу цей шар руйнується Крім того, феростатичне навантаження теж руйнує цей шар, що приводить до просідання блоку в цілому і руйнування футерівки днища ковша В той час коли руйнується нижня, крихка, частина пристрою утворюється велика КІЛЬКІСТЬ пилу, який потрапляє в газопроникні канали При цьому газопроникливість не прогнозовано знижується, аж до виходу пристрою з ладу К недоліку можна віднести необхідність приготування двох розчинів, що суттєво знижує технологічність процесу виготовлення блоків пристрою До того, наявність збільшення суб'єктивних факторів значно зменшує прогнозованють технічних показників якості продукції Але від прогнозованості газопроникливості блока, в цілому залежать технологічні параметри технологи обробки металевого розчину газом режим проходження газових потоків та його об'єм В основу корисної моделі поставлена технічна задача підвищення ефективності і надійності роботи продувного пристрою з дотриманням умов рівно МІЦНОСТІ всього блока та футерівки днища ємності в цілому, скорочення часу виробництва та спрощення його технологи, а також стабілізації питомої газопроникності блоку по всій його висоті Загальними з прототипом істотними ознаками корисної моделі є блок виготовлений з вогнетривкого матеріалу ЛІНІЙНІ газопроникні зони товщиною не більш 2мм, діаметром капілярів 0,2-0,Змм і відстанню між ними 1,0-2,0мм і відстанню між зонами 20-40мм ВІДМІТНИМИ ВІД прототипу є Однорідність структури блока по всьому об'єму профільована нижня площа блока МІЦНІСТЬ нижній площі однакова з верхній розподіл газу відбувається по профільним каналам в нижній площі блока з низу газопроникні ЛІНІЙНІ ЗОНИ починаються в каналі, що зроблений профілем в нижній площі блока Сукупність істотних ознак, що є необхідними і достатніми для всіх випадків, на які поширюється застосування запропонованого пристрою для продувки металу газами Між ІСТОТНИМИ ознаками корисної моделі і технічним результатом - виготовлення нижньої площі в вигляді профільованих канавок з гідравлічним діаметром достатнім для проходу газу до газопроникних ЛІНІЙНИХ ділянок існує причинно-слідчий зв'язок, що улаштовується при описі конструкції блоку і його робіт Корисна модель представлена на кресленнях (Фіг 1, Фіг 2, ФігЗ), на яких зображені пристрої в плані з указівками пористих зон, а так само поперечний розріз із указівками профільної нижній 4 площі блока та входу газопроникних ЛІНІЙНИХ ДІЛЯНОК Блок виконаний з вогнетривкого бетону у виді монолітного блока, з профільованих канавок з гідравлічним діаметром достатнім для проходу газу в нижній площі, і з ЛІНІЙНИМИ газопроникними зонами На Фіг 1 показані канали, що розподіляють газ особисто під кожну газопроникну зону Опір газу при його руху по каналу повинен бути менше, ніж опір газу при його проходу по капілярам газопроникної зони, тобто об'єм газу, що ще на продувку металу повинен постачатися в повному обсязі Приклад 1 блок для продувки металу газами має розміри 400х400мм, має пропускну здібність \£1,2м3/хв і 10 газопроникних зон, тобто кожен 1200 п п , = 2,0 л / с канал повинен пропустити v = 60 10 При швидкості руху газу по каналу 2500см /с і об'єму його 2,0л маємо площу каналу, що повинна 2000 дорівнюватися о = S = 0,8 см 2 , тобто канал 2550 розміру ніж менш не має по ~ 0,9см гідравлічного діаметра На Фіг 2 показані три колекторні канали, які повинні розподілити газ по каналам розподілу При 10 розподільчих каналах, площа колекторних каналів S= v= дорівнює 6600 2500 60 З = 6,6 л / с , або , тобто розмір колекторного каналу дорівнюється d = ~ 1,7 см В наведеному прикладі показані три колекторні канали, але їх може бути і більше Приклад 2 в днищі металургійної ємності необхідно установити декілька блоків, припустимо 6 ПІДВІД газу здійснюють під середнім блоком Таким чином колекторні канали повинні бути такі, щоб забезпечити пропускну здібність необхідної КІЛЬКОСТІ газу на продувку металу 3 блоків тобто = 60л/с 60 _ ^ винна бути S = Сумарна площа колекторів по 60000 OUUUU _. 2 = 24 см прийняв їх загаль2500 ну КІЛЬКІСТЬ 5 будемо мати приблизно 2см гідравлічного діаметру Найбільш технологічно мати колекторні канали по гідравлічному діаметру не більш 2,0см, по-перше с точки зору техніки безпеки, бо коли рідкий метал пройде до колекторних каналів в малому отвору він застигне скоріш ніж у великому По друге подача скрізь декілька каналів забезпечує більшу надійність роботи блоку По третє, рівномірна подача газу під всієї нижній площі дає рівномірний вихід газу, а це значить газовий потік буде пронизувати рідкий метал в гомогенному мілкопузирчіковому режимі в вигляді шлейфів Таким чином, блок для продувки рідкого металу газом повинен мати розподільчі канали які розташовані під кожній газопроникній зоні, та колек 11249 торні канали що по розміру гідравлічного діаметра дорівнюються не менш 0,5см і не більш 2,0см і сумарної площі не менш площі розподільчих каналів При розмірі розподільчого каналу менш 0,3см з'являється небезпека тромби з пилу або обломів бетону При розмірі розподільчого каналу більш 0,7см його пропускна здібність значно вища ніж газопроникній зони, тобто с точки зору гідродинаміки збільшення розміру каналу не має сенсу і може бути необхідним с точки зору технології виробу цих блоків При розміру гідравлічного діаметру колекторного каналу менш ніж 0,5см КІЛЬКІСТЬ їх буде дорі внювати розподільчим каналам, це по перше, а по друге з'являється небезпека тромби з пилу або обломів бетону При розмірі більше 2,0см є фактор небезпеки при прориві металу вся колекторна система заметалиться та вийдуть з ладу всі блоки для продувки металу газом Блок який виготовлений з одного матеріалу має однорідну структуру, тобто його механічні властивості мають однакові показники по всьому об'єму Таким чином вогнетривкий блок має високі експлуатаційні показники Крім того, виготовлення блока з одного матеріалу більш технологічно, ніж з двох або більш матеріалів Фіг.2 Фіг.1 Фіг.З Комп ютерна верстка А Крижанівський Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП 'Український інститут промислової власності", вул Глазунова, 1, м Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA unit for blowing-down the liquid metal with gases

Автори англійськоюZhyvchenko Volodymyr Semenovych

Назва патенту російськоюБлок для продувки жидкого металла газами

Автори російськоюЖивченко Владимир Семенович

МПК / Мітки

МПК: C21C 7/00

Мітки: рідкого, блок, металу, газами, продувки

Код посилання

<a href="https://ua.patents.su/4-11249-blok-dlya-produvki-ridkogo-metalu-gazami.html" target="_blank" rel="follow" title="База патентів України">Блок для продувки рідкого металу газами</a>

Попередній патент: Спосіб корекції параметрів біооб`єкта

Наступний патент: Спосіб лікування хірургічних кровотеч

Випадковий патент: Спосіб отримання мета-динітробензолу