Спосіб отримання композиту для виготовлення інструментів з надтвердих матеріалів

Номер патенту: 115182

Опубліковано: 10.04.2017

Автори: Лєщук Ірина Венедиктівна, Дєвицький Олександр Анатолійович, Пащенко Євген Олександрович, Кухаренко Світлана Анатоліївна

Формула / Реферат

Спосіб отримання композиту для виготовлення інструментів з надтвердих матеріалів, що включає змішування абразивного порошку та порошків скла з подальшим спіканням та грануляцією, який відрізняється тим, що як порошки скла беруть скло двох систем - свинцевої та силікатної - з внесенням до їх складу дисперсних наповнювачів тугоплавких оксидів ТiО2, А12О3.

Текст

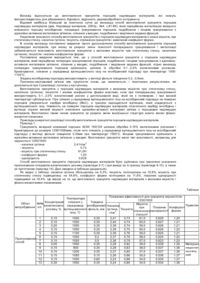

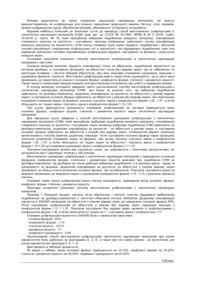

Реферат: Спосіб отримання композиту для виготовлення інструментів з надтвердих матеріалів включає змішування абразивного порошку та порошків скла з подальшим спіканням та грануляцією. Як порошки скла беруть скло двох систем - свинцевої та силікатної - з внесенням до їх складу дисперсних наповнювачів тугоплавких оксидів ТiО2, Аl2О3. UA 115182 U (12) UA 115182 U UA 115182 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі виробництва абразивного інструменту, зокрема до способів нанесення покриття на порошок абразивного матеріалу. Виготовлення шліфувальних інструментів з склопокриттями порошків алмазу або кубічного нітриду бору (cBN) знаходять все більшу область застосування при обробці швидкорізальних сталей, твердих та залізовуглецевих сплавів. При роботі таких інструментів в зоні обробки розвиваються достатньо високі температури, що призводить до розм'якшення скла, а розм'якшене скло є ідеальною твердою змазкою. Так, коефіцієнт тертя її по залізовуглецевих сплавах складає 0,07-0,1. Одним із методів підвищення зносостійкості такого покриття є введення до його складу модифікуючих наповнювачів. В патенті України № 55368, кл. С 03 С 3/093, опубл. 15.04.2003, Бюл. № 4/2003 описується боросилікатне скло з високою хімічною стійкістю та низькою в'язкістю, яке містить оксид цирконію та оксид літію. Дане скло має клас І гідролітичної стійкості у відповідності зі стандартом DIN ISO 719, клас І кислотостійкості у відповідності зі стандартом DIN 12116 і клас І стійкості до дії каустичного лугу у відповідності зі стандартом DIN ISO 659, низьку температуру вироблення VA, що знаходиться в межах від 1180 до 1230 °C, і термічний коефіцієнт лінійного -6 -1 розширення α20/30, що становить 4,9×10 К . Розглянуте скло характеризується наступним складом у %, мас: SiO2 - 73-75, В2О3 - 7-10, Аl2О3 - 5-7, ZrO2 - 1-3, Li2O - -0,5-1,5, Na2O - до 10, К2О - до 10, MgO - до 3, СаО - до 3, ВаО - до 3, SrO - до 3, ZnO - до 3 і фториди - до 3. Відношення SiO2/B2O37,5, SiO2+Al2O3+ZrO2=80-83, MgO+CaO+BaO+SrO+ZnO=7,0-10,0. Зазначено, що зміною вмісту інших компонентів, зокрема Аl2О3, оксидів лужних металів або ZnO, можливо оптимізувати склад, а також покращити та підібрати інші важливі характеристики скла для процесу його отримання. Запропоноване скло особливо доцільно використовувати у якості універсального первинного пакувального матеріалу для фармацевтичних препаратів, наприклад, як ампельного скла. Відомий спосіб отримання композиційного матеріалу на основі скла та тугоплавкого оксиду 4 (Заявка 6428250 Япония, МКИ С 03 С 14/00/ Накагава Йосихиро, Сэто Иосинори, Окабаяси Окатоси, Камура Хирою; Кубота Тэкко к. к. - № 62-185799; Заявл. 24.07.87; Опубл. 30.01.89 // Кокай токе хоко. Сер. 3(1). - 1989. - 7. - С. 335-339. - Яп. Представлено в РЖ Химия, 19М. Технология силикатных и тугоплавких неметаллических материалов, № 14, 1990, 14 М409 П). Даний спосіб полягає в тому, що порошок, в якому більше 90 % частинок мають розмір менший 200 меш, що містить 65-80 % SiO2, 5-15 % СаО, 10-30 % Na2O+K2O, 2-8 % MgO, змішують з порошком кристалічного тугоплавкого оксиду того ж ступеню дисперсності. Після чого суміш порошків формують, спікають та кристалізують. Спікання виконують при відносно низькій температурі (трохи вище температури розм'якшення скла). В результаті отримують композиційний матеріал з щільною структурою, високою міцністю та глянцевою поверхнею. Проте, ці способи використовуються лише для отримання скла з покращенням його якісних характеристик і не мають за мету застосування для отримання покриттів абразивних матеріалів. Внесення ж до склопокриття абразивних зерен дисперсних наповнювачів - тугоплавких оксидів дозволить регулювати їх фізико-механічні характеристики в напрямку, що оптимальний для підвищення ефективності абразивного оброблення. Світовий та вітчизняний досвід розробки композиційних матеріалів свідчить про те, що до теперішнього часу відсутні фундаментальні розробки композитів типу "скло-наповнювач". Такі матеріали мають великий потенціал невикористаних можливостей, в тому числі і як композити для виготовлення інструментів із надтвердих матеріалів (НТМ). В свою чергу, для підвищення зносостійкості покриттів абразивних зерен доцільно застосовувати скло двох систем з різною температурою трансформації, що сприяє утворенню так званих псевдо-композитів, стійкість яких вища, ніж при застосуванні скла однієї системи. Крім того, важливо забезпечити універсальність методики нанесення склопокриття таким чином, щоб це покриття мало високу зносостійкість при застосуванні в шліфувальному інструменті як різних марок абразивів, так і різних зв'язуючих. В основу корисної моделі поставлена задача такого удосконалення відомих способів отримання композиту для виготовлення інструментів з надтвердого матеріалу, в якому при змішуванні абразивного порошку та порошків скла з подальшим спіканням та грануляцією, в якості порошків скла беруть скло двох систем - свинцевої та силікатної - з внесенням до їх складу дисперсних наповнювачів тугоплавких оксидів ТiО 2, AI2O3. Поставлена задача вирішується застосуванням в інструменті скло-композитів в складі яких використовуються абразивні зерна зі склопокриттями на основі стекол двох різних систем та регулюванням їх зносостійкості за рахунок внесення до складу покриттів дисперсних наповнювачів - тугоплавких оксидів. 1 UA 115182 U 5 10 15 20 25 30 35 40 45 При нанесенні покриття на абразивні зерна алмазу чи cBN застосовується суміш скла силікатної та свинцевої систем. На відміну від скла свинцевої системи, скло силікатної системи має більш високі фізико-механічні властивості. Воно більш тугоплавке і температура його трансформації (Tg) на 200-300 °C вища, ніж температура трансформації скла свинцевої системи. При термообробці скла двох систем легкоплавкі компоненти (катіони лужних металів) першого, більш тугоплавкого, розчинюються у другому, легкоплавкому. З підвищенням температури кількість розчиненого скла збільшується і утворюються так звані псевдо-композити з більш високими фізико-механічними властивостями, ніж у вихідних стекол обох систем. Це обумовлено різницею характеру релаксаційних та дифузійних процесів в індивідуальних стеклах та їх сумішах. У таких системах виникають інтенсивні іонообмінні процеси, рушійною силою яких є прагнення вирівняти концентрацію іонів по обидва боки міжфазної границі. В якості наповнювачів використовують дисперсні домішки тугоплавких оксидів ТіО 2 та Аl2О3, які не утворюють скло, але при розчиненні в них не послаблюють, а зміцнюють склоподібну сітку і, відповідно, утворюються композити з підвищеними фізико-механічними властивостями та кращими експлуатаційними характеристиками, що піддаються регулюванню. В залежності від типу зв'язки (полімерна, металічна), яка застосовується при виготовленні інструменту, суміш для нанесення склопокриття повинна містити у своєму складі компоненти з різним їх вмістом по об'єму всієї суміші. Зокрема, при виготовлені кругів на полімерній зв'язці, суміш для нанесення склопокриття має містити у своєму складі наступні компоненти, % (по об'єму): силікатне скло - 40; свинцеве скло - 40-50; тугоплавкий оксид (ТіО2, Аl2О3) - 10-20. При нанесенні покриттів до суміші з абразивного порошку та порошків стекол з наповнювачами додають тимчасове зв'язуюче, після чого гранулюють у швидкісному грануляторі. Для запобігання спікання агрегатів з абразивного порошку зі склопокриттям їх необхідно покрити речовиною, температура плавлення якої значно перевищує температуру розм'якшення стекол, наприклад гексагональним нітридом бору. Після термообробки гексагональний нітрид бору відсіюють. При взаємодії склоутворюючих систем на основі свинцевого і силікатного стекол, які мають різну температуру трансформації, з абразивними порошками, регулюючи співвідношення компонентів в стеклах і дифузію катіонів на границі контакту стекол, можна суттєво підвищити фізико-механічні характеристики отриманих склокомпозитів, в першу чергу їх зносостійкість, а також на 200-250 °C знизити температуру їх виготовлення, що дуже важливо для зниження енергоємності термічної обробки. В результаті нанесення склопокриття на абразивні порошки одержуємо склоагрегати, тобто новий композит, з підвищеною міцністю, і як результат, застосування такого склокомпозиту дозволяє підвищити зносостійкість інструменту. Зокрема, введення ТіO 2 в склопокриття зерен cBN в інструменті на полімерному зв'язуючому дозволяє підвищити зносостійкість шліфувального інструменту в 2,7 рази, Аl2О3 - в 2,5 рази, порівняно зі склопокриттям без наповнювачів. В той самий час, введення дисперсних тугоплавких оксидів в склопокриття абразивних зерен дозволяє забезпечити найменшу шорсткість обробленої поверхні при доводочному шліфуванні (за параметром Ra в 2 рази в порівнянні з серійними аналогами). Це забезпечує нові властивості інструменту, виготовленого на основі такого склокомпозиту. Ефективність запропонованої корисної моделі підтверджена науково-експериментальними дослідженнями проведеними в НТАК "АЛКОН" НАН України. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 Спосіб отримання композиту для виготовлення інструментів з надтвердих матеріалів, що включає змішування абразивного порошку та порошків скла з подальшим спіканням та грануляцією, який відрізняється тим, що як порошки скла беруть скло двох систем - свинцевої та силікатної - з внесенням до їх складу дисперсних наповнювачів тугоплавких оксидів ТiО 2, Аl2О3. 55 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C03C 14/00

Мітки: композиту, виготовлення, спосіб, надтвердих, матеріалів, інструментів, отримання

Код посилання

<a href="https://ua.patents.su/4-115182-sposib-otrimannya-kompozitu-dlya-vigotovlennya-instrumentiv-z-nadtverdikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання композиту для виготовлення інструментів з надтвердих матеріалів</a>

Попередній патент: Сферичний вибухомагнітний генератор

Наступний патент: Спосіб отримання багатошарового епоксидного композитного покриття

Випадковий патент: Спосіб одержання металічного ніколу з активної маси відпрацьованих залізоніколових акумуляторів