Спосіб виготовлення шліфпорошків із надтвердих матеріалів

Номер патенту: 4821

Опубліковано: 15.02.2005

Автори: Полторацький Володимир Григорович, Новіков Микола Васильович, Гавриленко Олександр Миколайович, Петасюк Григорій Андрійович, Ігнатуша Анатолій Іванович, Нікітін Юрій Іванович, Богатирьова Галина Павлівна

Формула / Реферат

Спосіб виготовлення шліфпорошків із надтвердих матеріалів, який включає попередню ситову класифікацію, сортування за формою зерен на вібраційному столі і остаточну класифікацію на ситах, який відрізняється тим, що після сортування за формою зерен на вібраційному столі відбирають зерна із відношенням довжини проекції зерна до її ширини в інтервалі 1,0-1,3 і відношенням ширини проекції до її висоти в інтервалі 1,0-1,4, а при проведенні остаточної ситової класифікації на ситах використовують сита із круглими комірками і модулем М = 1,12-1,19.

Текст

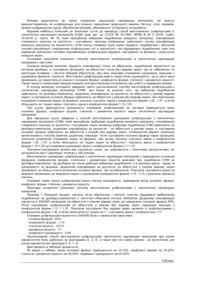

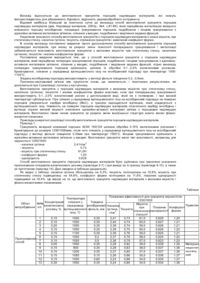

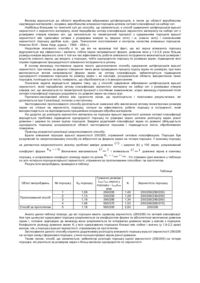

Спосіб виготовлення шліфпорошків із надтвердих матеріалів, який включає попередню ситову класифікацію, сортування за формою зерен на вібраційному столі і остаточну класифікацію на ситах, який відрізняється тим, що після сортування за формою зерен на вібраційному столі відбирають зерна із відношенням довжини проекції зерна до її ширини в інтервалі 1,0-1,3 і відношенням ширини проекції до її висоти в інтервалі 1,01,4, а при проведенні остаточної ситової класифікації на ситах використовують сита із круглими комірками і модулем М = 1,12-1,19. Корисна модель належить до способів виготовлення шліфпорошків із надтвердих матеріалів (синтетичних і природних алмазів, карбіду кремнію, кубічного нітриду бору та ін.). Відомий найбільш близький за технічною суттю до корисної моделі спосіб виготовлення алмазних шліфпорошків (див. Никитин Ю.И. „Технология изготовления и контроль качества алмазных порошков", Киев: Наук, думка, 1984, 264с), який передбачає попередню ситову класифікацію, сортуванню за формою зерен на вібраційному столі і остаточну класифікацію на ситах, при цьому остаточну класифікацію проводять на ситах із комірками у формі квадрата і модулем М=1,26. Використання такого способу виготовлення шліфпорошків із надтвердих матеріалів не забезпечує одержання високо однорідних за розмірними характеристиками порошків. Обумовлене це тим, що ні сортування за формою зерен на вібраційному столі, ні остаточна класифікація на стандартних ситах з квадратними комірками і прийнятим для них модулем М=1,26 не дозволяють розділити зерна за критерієм необхідного значення відношення m=b/h, де b, h - ширина і висота зерна відповідно. Дане співвідношення є одним із найважливіших чинників, які визначають ступінь розмірної однорідності шліфпорошків із надтвердих матеріалів. Вказані технологічні операції не дозволяють також відділити із загальної сукупності зерна з різкими локальними збуреннями проекції їх контуру у площині параметрів висота проекції зерна ширина проекції зерна. В основу корисної моделі поставлено завдання такого удосконалення способу виготовлення шліфпорошків із надтвердих матеріалів, при якому за рахунок відбирання зерен із відношенням їх довжини до ширини в інтервалі 1,0-1,3 і відношенням ширини до висоти в інтервалі 1,0-1,4, а також використання сит із круглими комірками і модулем М=1,12-1,19 для остаточної ситової класифікації забезпечується отримання шліфпорошків із надтвердих матеріалів підвищеної однорідності за розмірними характеристиками. Означене завдання вирішується завдяки тому, що у способі виготовлення шліфпорошків із надтвердих матеріалів, який включає попередню ситову класифікацію, сортування за формою зерен на вібраційному столі і остаточну класифікацію на ситах, згідно корисної моделі після сортування за формою зерен на вібраційному столі відбирають зерна із відношенням довжини зерна до його ширини в інтервалі 1,0-1,3 і відношенням ширини до висоти в інтервалі 1,0-1,4, а при остаточній ситовій класифікації використовують сита із круглими комірками і модулем М=1,12-1,19. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічними результатами, які досягаються при її реалізації, полягає в наступ CM 00 4821 ному. Нашими дослідженнями властивостей алмазних порошків встановлено, що вирішальним для проходження зерна крізь комірку сита є його ширина, а також її співвідношення із висотою. Використання сит із прийнятими згідно корисної моделі значеннями модуля і формою комірки забезпечує більш диференційоване розділення порошку за критерієм ширини проекції зерен, тобто на більш вузькі, ніж у випадку сит із коміркою у формі квадрата та прийнятим згідно стандарту модулем 1,26, класи. При цьому ширина проекції зерен двох суміжних сусідніх класів відрізняється не більш, ніж в М разів, де М - модуль сита. В одержаних таким чином класах порошку також зменшується діапазон зміни значень довжини і висоти зерен, оскільки порошок підлягав попередній класифікації за формою зерен на вібраційному столі. Крім того, використання сит із комірками круглої форми дозволяє виключити із технологічного процесу зерна із окремими локальними виступами у площині параметрів висота проекції зерна - ширина проекції зерна. У сукупності це дає можливість одержати високо однорідні за розмірними характеристиками і формою зерен шліфпорошки із надтвердих матеріалів. Спосіб, який пропонується, ілюструється технічними схемами. На Фіг.1 зображені локальні виступи (1) на контурі проекції зерна (2) у площині параметрів „висота проекції зерна - ширина проекції зерна". На Фіг.2 зображена порівняльна схема проходження зерна через комірку (3) у формі квадрата із довжиною сторони с (варіант а) за прототипом, і у формі кола діаметром с (варіант б) за корисною моделлю. Приклад реалізації способу виготовлення шліфпорошків із надтвердих матеріалів, що заявляється. Проводилось виготовлення шліфпорошку із синтетичних алмазів марок АС2-АС6 способом згідно запропонованої корисної моделі. Спосіб виготовлення було здійснено за формулою корисної моделі в інтервалі (приклад 1) відношень довжини зерен до їх ширини та ширини до висоти. Необхідною сировиною для виготовлення слугували зростки синтетичних алмазів розміром до Змкм. Вихідна сировина піддавалась вибірковому механічному подрібненню. Попередню ситову кла сифікацію проводили на віброситах конструкції ІНМ НАН України. Після цієї операції були одержані порошки стандартного ряду зернистостей: від 50/40 до 630/500 згідно ДСТУ 3292-95 („Порошки алмазні синтетичні. Загальні технічні умови". Введ. 01.01.96, Київ, Держстандарт України, 1995). Для виготовлення шліфпорошків згідно способу за корисною моделлю використовувались порошки зернистістю 160/125. Сортування зерен за формою проводили на вібраційному столі. Ця операція забезпечує розділення зерен на окремі класи за ознакою відношенням максимальної довжини зерна до її готовлення шліфпорошків згідно корисної моделі використовувались класи зерен із переважними значеннями п із інтервалу 1,0-1,3 і m із інтервалу 1,0-1,4. Потім проводили остаточну класифікацію порошку на ситах із круглими комірками і модулем М=1,15. Визначення показників основної фракції, коефіцієнта форми зерен (відношення т ) та статичної міцності проводили, керуючись методиками згадуваного вище стандарту ДСТУ 3292-95 (додатки А, К та Г відповідно). Висота зерен вимірювалась на приладі Dialnspect.OSM фірми Vollstadt-Diamant GmbH (Німеччина). Показник однорідності визначався способом за деклараційним патентом 53964 А (Україна). Результати діагностики характеристик, одержаних таким чином шліфпорошків, подаються в таблиці (додається). Спосіб виготовлення було здійснено також при граничних (приклад 2) і при виході за межі (приклад 3) відношень довжини до ширини та висоти до ширини зерен. Проводилось виготовлення шліфпорошку із синтетичних алмазів марок АС2-АС6 способом крім пропонованої корисної моделі також за прототипом (приклади 4-6) при однакових умовах. Порівняльний аналіз наведених у таблиці показників характеристик засвідчує, що шліфпорошки, одержані способом згідно корисної моделі, мають вищий (більш як у 1,3 рази) показник однорідності в порівнянні зі способом за прототипом. Одержані згідно способу за корисною моделлю шліфпорошки більш якісні, оскільки мають ліпші показники по основній фракції (більш як у 1,2 рази) та статичній міцності (більш як у 1,7 рази). Таблиця Показник Інтервал Інтервал Основна значень фракція Показник статичної Модуль Об'єкт ви- Випробування значень №п/п відношення відношення порошку, однородності МІЦНОСТІ, сит М пробувань п m % Н 7 8 4 6 2 3 5 1 Спосіб корисної моделі 1 1,00-1,10 1,00-И ,20 95 0,972 12,5 1,15 Примітки Найбільший показник однорідності, високі показники по основній фракції та по статичній міцності 4821 Продовження таблиці 1 2 3 4 5 6 7 8 2 1,004-1,30 1,00ч-1,40 80 0,754 6,7 1,12 9 Гарний показник однорідності, добрі показники по ОСНОВНІЙ фракції та по статичній МІСпосіб корисної моделі ЦНОСТІ 3 1,00-1,67 1,00-1,45 74 0,623 5,8 1,00-1,20 1,00-1,40 75 65 0,714 0,512 7,0 3,8 1,19 Погіршується показник однорідності, низькі показники по ОСНОВНІЙ фракції та по статичній МІЦНОСТІ 4 5 Спосіб за прототипом 1,00-1,10 1,00-1,30 Показники однорідності, ПО ОСНОВНІЙ 1,26 6 1,00-1,67 1,00-1,75 61 0,471 Комп'ютерна верстка В Мацело Підписне ЦНОСТІ гірші, 3,4 Фіг. 2 Фіг. 1 фракції і по статичній МІніж за способом, що пропонується б) Тираж 37 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності вул Урицького, 45, м Київ, МСП, 03680 Україна ДП'Український інститут промислової власності", вул Глазунова, 1 м К и ї в - 4 2 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for making polished powders of superhard materials

Автори англійськоюNovikov Mykola Vasyliovych, Nikitin Yurii Ivanovych, Bohatyriova Halyna Pavlivna, Petasiuk Hryhorii Andriiovych, Poltoratskyi Volodymyr Hryhorovych

Назва патенту російськоюСпособ изготовления шлифпорошков из сверхтвердых материалов

Автори російськоюНовиков Николай Васильевич, Никитин Юрий Иванович, Богатирева Галина Павловна, Богатырева Галина Павловна, Богатырёва Галина Павловна, Петасюк Григорий Андреевич, Полторацкий Владимир Григорьевич

МПК / Мітки

МПК: C01B 31/06

Мітки: шліфпорошків, виготовлення, спосіб, надтвердих, матеріалів

Код посилання

<a href="https://ua.patents.su/4-4821-sposib-vigotovlennya-shlifporoshkiv-iz-nadtverdikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення шліфпорошків із надтвердих матеріалів</a>