Спосіб отримання багатошарового епоксидного композитного покриття

Номер патенту: 115183

Опубліковано: 10.04.2017

Автори: Четвержук Тарас Іванович, Садова Оксана Леонідівна, Савчук Петро Петрович, Кашицький Віталій Павлович, Малець Вікторія Михайлівна

Формула / Реферат

Спосіб отримання багатошарового епоксидного композитного покриття на основі епоксидно-діанової смоли ЕД-20 та отверджувача поліетиленполіаміну, що включає нанесення на металеву основу адгезійного пару з подальшим його твердненням, після чого наносять поверхневий шар, з наступним твердненням покриття, який відрізняється тим, що епоксидну композицію адгезійного шару перед нанесенням додатково обробляють в електромагнітному полі протягом 5 хв, в епоксидну композицію адгезійного шару вводять порошок заліза, а в епоксидну композицію поверхневого шару - порошок фторопласту.

Текст

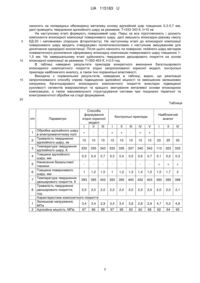

Реферат: Спосіб отримання багатошарового епоксидного композитного покриття на основі епоксиднодіанової смоли ЕД-20 та отверджувача поліетиленполіаміну включає нанесення на металеву основу адгезійного шару з подальшим його твердненням, після чого наносять поверхневий шар, з наступним твердненням покриття. Епоксидну композицію адгезійного шару перед нанесенням додатково обробляють в електромагнітному полі протягом 5 хв, в епоксидну композицію адгезійного шару вводять порошок заліза, а в епоксидну композицію поверхневого шару - порошок фторопласту. UA 115183 U (54) СПОСІБ ОТРИМАННЯ БАГАТОШАРОВОГО ЕПОКСИДНОГО КОМПОЗИТНОГО ПОКРИТТЯ UA 115183 U UA 115183 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів отримання композитних матеріалів на основі епоксидних смол, які можуть знайти застосування в машинобудуванні захисні покриття, що забезпечать оптимальні фізико-механічні характеристики. Відомий спосіб отримання модифікованого епоксидного композиційного покриття шляхом нанесення на металеву основу адгезійного шару з подальшою його полімеризацією, далі наносять поверхневий шар з наступним твердненням покриття, причому обидва шари епоксидного композиційного покриття отримують при багатоступеневому нагріві, адгезійний шар нагрівають до температури 363-393К протягом 1-4 годин, а поверхневий шар отримують при температурі 473-493К протягом 3-6 годин після додаткової комплексної ультрафіолетової та ультразвукової обробки композицій на стадії їх формування [див. патент України № 34755, С08К 3/00, 2008]. Недоліком вказаного способу є значна тривалість процесу формування даного покриття. Відомий також спосіб отримання епоксидного композитного покриття з підвищеною зносостійкістю, що полягає у нанесенні на металеву основу адгезійного шару з подальшою його полімеризацією, далі наносять поверхневий шар, що попередньо опромінюють ультрафіолетом з наступним твердненням покриття, а на поверхню адгезійного шару наносять поверхневий шар шляхом укладання обробленої ультразвуком у водному середовищі скляної тканини, після чого протягом 10-20 хв наносять на поверхню тканини методом пневматичного розпилення сформовану епоксидну композицію з двокомпонентним полідисперсним наповнювачем і з подальшим термостатуванням покриття при температурі Т=363-383 К протягом 1,5-2,0 год. [див. патент України № 33123, C09D 4/00, 2008]. Недоліком даного способу є значна трудомісткість процесу формування такого покриття. За технічною суттю найближчим аналогом до способу, що заявляється, є спосіб отримання епоксикомпозитного покриття, що полягає у нанесенні на металеву основу адгезійного шару з подальшою його полімеризацією, після чого наносять поверхневий шар, з наступним твердненням покриття, причому на поверхню адгезійного шару наносять поверхневий шар шляхом укладання базальтової тканини, після чого протягом 30-40 хв. наносять на поверхню тканини методом пневматичного розпилення сформовану епоксидну композицію з полідисперсним наповнювачем із подальшим термостатуванням покриття протягом 2,0-2,1 год. [див. патент України № 29039, C09D 163/00, 2007]. Суттєвим недоліком вказаного способу є високі значення залишкових напружень у покритті. В основу корисної моделі поставлена задача вдосконалення способу отримання багатошарового епоксидного композитного покриття шляхом зміни технологічних операцій та їх параметрів. Поставлена задача вирішується тим, що спосіб отримання багатошарового епоксидного композитного покриття на основі епоксидно-діанової смоли ЕД-20 та отверджувача поліетиленполіаміну, що включає нанесення на металеву основу адгезійного шару з подальшим його твердненням, після чого наносять поверхневий шар, з наступним твердненням покриття, згідно корисної моделі епоксидну композицію адгезійного шару перед нанесенням додатково обробляють в електромагнітному полі протягом 5 хв, в епоксидну композицію адгезійного шару вводять порошок заліза, а в епоксидну композицію поверхневого шару - порошок фторопласту. Як базовий компонент для полімерної матриці захисного покриття вибрано епоксидноліанову смолу марки ЕД-20 (ГОСТ 10687-76). Для зшивання епоксидної композиції використовували отверджувач холодного стверджування поліетиленполіамін (ТУ 6-02-594-73). Адгезійний шар додатково містить порошок заліза марки Р-20 (ГОСТ 13610-79), що забезпечує підвищення адгезійної міцності захисних покриттів. Обробка в електромагнітному полі покращує структурування епоксидної композиції адгезійного шару та призводить до зменшення залишкових напружень у системі, що пов'язано з впорядкуванням ланцюгів макромолекул полімеру та частинок порошку заліза вздовж силових ліній напруженості магнітного поля. Введення в поверхневий шар порошку фторопласту марки 4ПН-20 (ГОСТ 10007-80) забезпечить зростання корозійної тривкості захисних покриттів. Спосіб нанесення багатошарового епоксидного композитного покриття полягає у наступному. Спершу формують адгезійний шар. На початковому етапі підготовлюють і дозують компоненти епоксидної композиції адгезійного шару, далі змішують епоксидно-діанову смолу ЕД-20 і наповнювач (порошок заліза). На наступному етапі до епоксидної композиції вводять отверджувач поліетиленполіамін з наступним змішуванням для досягнення однорідної консистенції. Далі отриману епоксидну композицію адгезійного шару протягом 5 хв обробляють в електромагнітному полі. Після додаткової обробки методом пневматичного розпилення 1 UA 115183 U 5 10 15 наносять на попередньо обезжирену металеву основу адгезійний шар товщиною 0,3-0,7 мм, далі проводять тверднення адгезійного шару за режимом: Т=333-343 К, t=10 хв. На наступному етапі формують поверхневий шар. Перш за все підготовлюють і дозують компоненти епоксидної композиції поверхневого шару, далі змішують епоксидно-діанову смолу ЕД-20 і наповнювач (порошок фторопласту). На наступному етапі до епоксидної композиції поверхневого шару вводять отверджувач поліетиленполіамін з наступним змішуванням для досягнення однорідної консистенції. Після цього наносять па поверхню; гезійного шару методом пневматичного розпилення сформовану епоксидну композицію поверхневого шару товщиною 11,5 мм. На завершальному етапі здійснюють тверднення двошарового покриття на основі епоксидної композиції за режимом: Т=393-403 К, t=2,0 год. В таблиці наведено результати прикладів конкретного виконання багатошарового епоксидного композитного покриття згідно запропонованої корисної моделі, контрольні приклади найближчого аналогу, а також їхні порівняльні властивості. Виходячи з порівняльних результатів, наведених в таблиці, видно, що реалізація запропонованого способу сприяє підвищенню адгезійної міцності та зменшенню залишкових напружень багатошарового епоксидного композитного покриття внаслідок підвищеної рухливості сегментів макромолекул та кращого змочування металевої основи епоксидною композицією, а також максимального структурування системи при поєднанні термічної та електромагнітної обробки на стадії формування. 20 Таблиця п/п 1 2 3 4 5 6 7 8 1 2 Параметри Способи формування згідно корисної моделі І II III Обробка адгезійного шару + в електромагнітному полі Тривалість тверднення 10 10 адгезійного шару, хв Температура тверднення 333 335 адгезійного шару, К Товщина адгезійного 0,3 0,4 шару, мм Нанесення базальтової тканини Товщина поверхневого 1 1,2 шару, мм Температура тверднення 393 395 двошарового покриття. К Тривалість тверднення двошарового покриття, 2,0 2,0 год. Характеристики композитного покриття Залишкові напруження, 3,4 3,4 МПа Адгезійна міцність, МПа 67 66 Найближчий аналог Контрольні приклади І II III IV V І II III + + + + 10 10 10 10 10 10 20 25 30 343 333 335 337 340 343 113 323 333 0,7 0,3 0,4 0,5 0,6 0,7 0,1 0,2 0,3 + + + 1,5 1 1,2 1,3 1,4 1,5 1,5 1,7 2 403 393 395 400 402 403 393 395 398 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,0 2,1 2,9 3,4 3,4 3,8 2,8 2,9 4,7 5,2 4,8 68 67 66 63 62 68 62 64 65 2 UA 115183 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб отримання багатошарового епоксидного композитного покриття на основі епоксиднодіанової смоли ЕД-20 та отверджувача поліетиленполіаміну, що включає нанесення на металеву основу адгезійного шару з подальшим його твердненням, після чого наносять поверхневий шар, з наступним твердненням покриття, який відрізняється тим, що епоксидну композицію адгезійного шару перед нанесенням додатково обробляють в електромагнітному полі протягом 5 хв, в епоксидну композицію адгезійного шару вводять порошок заліза, а в епоксидну композицію поверхневого шару - порошок фторопласту. 10 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C09D 163/00

Мітки: покриття, епоксидного, композитного, спосіб, отримання, багатошарового

Код посилання

<a href="https://ua.patents.su/5-115183-sposib-otrimannya-bagatosharovogo-epoksidnogo-kompozitnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання багатошарового епоксидного композитного покриття</a>

Попередній патент: Спосіб отримання композиту для виготовлення інструментів з надтвердих матеріалів

Наступний патент: Спосіб дослідження петрографічних та петрофізичних властивостей порід за допомогою штучних шліфів

Випадковий патент: Спосіб електроерозійного притирання клапанів