Спосіб тонкого здрібнення матеріалів та дисковий млин для його здійснення

Номер патенту: 12816

Опубліковано: 28.02.1997

Автори: Перуев Олександр Анатолійович, Жиліна Олена Анатоліївна, Кошелева Любов Михайлівна, Жилін Анатолій Микитович

Формула / Реферат

1. Способ тонкого измельчения материалов, по которому измельчение осуществляют многократными ударами в разреженной среде, отличающийся тем, что дополнительно к ударному воздействию материал подвергают истиранию, при этом давление разреженной среды создают не выше 0,02 М Па.

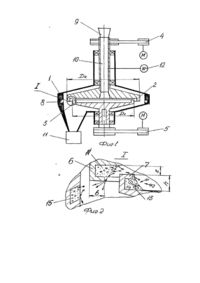

2. Дисковая мельница для тонкого измельчения материалов, содержащая корпус, в котором соосно размещены с возможностью вращения в противоположные стороны два диска с Г-образными выступами, отличающаяся тем, что один из дисков выполнен по диаметру больше другого, выступы выполнены кольцевыми, размещенными на периферии дисков, при этом на внутренней поверхности корпуса на уровне выступа меньшего диска выполнена кольцевая канавка, полость корпуса сообщена со средством создания разрежения, а размеры дисков заданы соотношениями:

D2 > D1 + 4d,

2, 1h > Z > 1,8h,

b = (0,001...0,003)D1,

где D1, D2 - диаметры меньшего и большего дисков соответственно;

Z - зазор между дисками;

h, b - высота выступа и ширина его полки.

3. Мельница по п. 2, отличающаяся тем, что выполненный меньшим по диаметру диск размещен напротив выходного отверстия дозирующего устройства.

4. Мельница по п. 2, отличающаяся тем, что стенки кольцевой канавки, выполненной на внутренней поверхности корпуса, наклонены в сторону выступа большего диаметра.

Текст

Взаимосвязанная группа изобретений относится к технологии измельчения и к конструкции применяемого при этом оборудования. Объекты на основе изобретения могут быть использованы для тонкого измельчения различных материалов, включая трудноразмалываемые и взрывоопасные, а также их смесей в химической, горнорудной, строительной и други х отраслях промышленности. Известно, что измельчение материала происходит либо посредством ударов частиц о преграду или друг о друга, либо посредством истирания материала. При этом ограничивается тонкость измельчения и однородность гранулометрического состава из-за комкования частиц при сильном ударе, а также снижается чистота конечного продукта из-за намола материала мелющих тел и узлов при трении материала в процессе измельчения истиранием. Известен способ измельчения материала (авт.св. СССР №1644999, кл. В 02 С 7/06, 1989 г.), по которому измельчение материала осуществляется посредством его истирания об элементы вращающихся дисков. Однако при перемещении измельчаемого материала относительно дисков происходит интенсивный износ последних, намол материала попадает в конечный продукт, что снижает его чистоту. Известна дробилка для измельчения замороженных материалов (авт.св, СССР №220737, кл. В 02 С, 1966 г.), содержащая корпус с установленным в нем диском, несущим молотки со скошенными краями, и отбойное кольцо с зубцами. Измельчение частиц в этой дробилке происходит вследствие удара их о молотки и частичного истирания, что приводит к намолу материала мелющих элементов и узлов и снижению чистоты конечного продукта, а также ограничивает тонкость измельчения, поскольку это определяется величиной зазора между молотками диска и зубцами кольца. Известен выбранный в качестве прототипа способ тонкого измельчения материала (авт. св. СССР №563188, кл. В 02 С 19/00, 1974 г.), по которому измельчение материала осуществляется многократными ударами в разреженной среде. В отличие от заявленного в известном способе измельчение осуществляется только посредством ударов, а давление разреженной среды не более 10 мм рт.ст. При ударе частиц измельчаемого материала о преграду происходит интенсивный износ последней, что приводит к намолу материала преграды и снижению чистоты конечного продукта. При этом однородность гранулометрического состава и тонкость измельчения недостаточна, так как при ударе при достижении определенных размеров частиц происходит их комкование (вторичное слипание), что практически приводит к прекращению процесса измельчения. Эти недостатки усугубляются тем, что при снижении степени разрежения среды в рабочей зоне происходит дестабилизация процесса формирования оптимально направленного потока измельченного материала, повышается сопротивление перемещению частиц, что отрицательно сказывается на достигаемой тонкости измельчения и однородности гранулометрического состава конечного продукта. При этом для достижения и поддержания требуемой степени разрежения требуются специальные конструкции уплотнений и значительные энергетические затраты. Известна выбранная в качестве прототипа дисковая мельница (авт.св. СССР №995862, кл. В 02 С 7/06,1981 г.), содержащая корпус, в котором соосно один над другим размещены с возможностью вращения в противоположные стороны два диска с Г-образными выступами. В отличие от заявленной мельницы диаметры дисков равны между собой, выступы расположены по спирали, а внутренняя поверхность корпуса выполнена гладкой. Однако такая конструкция не свободна от недостатков, указанных выше. Так установлено, что конечный продукт содержит до 3% намола металла дисков и корпуса. Это объясняется тем, что при спиральном расположении дисков происходит перемещение самофутеровки вдоль Г-образных выступов под действием касательных сил от вращения дисков и, как следствие, износ выступов. Кроме этого происходит износ корпуса, поскольку материал контактирует непосредственно с его поверхностью. Неудовлетворительными являются гранулометрический состав и тонкость помола, поскольку при равных размерах дисков происходит одноразовый контакт материала с выступами обоих дисков, что снижает интенсивность процесса и приводит к увеличению его продолжительности и росту энергозатрат. В основу первого из изобретений поставлена задача в способе тонкого измельчения материала путем изменения величины разрежения и дополнительного воздействия на материал обеспечить однородность гранулометрического состава конечного продукта и высокую степень измельчения. В основу второго изобретения поставлена задача в дисковой мельнице для тонкого измельчения материала путем изменения конструкции элементов обеспечить чистоту конечного продукта, однородность его гранулометрического состава и высокую тонкость измельчения. Первая из поставленных задач решается тем, что в способе тонкого измельчения материала, по которому измельчение осуществляют многократными ударами в разреженной среде, согласно изобретению, дополнительно к ударному воздействию материал подвергают истиранию, при этом давление разреженной среды создают не выше 0,02 МПа. Сочетание ударного воздействия на материал и истирание обеспечивает более высокую степень измельчения и однородность гранулометрического состава, поскольку при таком воздействии исключается комкование конечного продукта. При этом снижение степени разрежения также приводит к этому результату, поскольку облегчается перемещение материала после ударного воздействия и интенсифицируется измельчение за счет истирания, при котором комкование не происходит и достижима любая тонкость измельчения. Вторая из поставленных задач решается тем, что в дисковой мельнице для тонкого измельчения материала, содержащей корпус, в котором соосно размещены с возможностью вращения в противоположные стороны два диска с Г-образными выступами, согласно изобретению, один из дисков выполнен по диаметру больше другого, выступы выполнены кольцевыми и на каждом диске выполнено по меньшей мере по одному выступу, размещенному на периферии, при этом на внутренней поверхности корпуса на уровне выступа меньшего диска выполнена кольцевая канавка, полость корпуса сообщена со средством создания разрежения, а размеры дисков заданы соотношениями где D1, D2 - диаметры меньшего и большего дисков соответственно); Z - зазор между поверхностями дисков; h, b - высота выступа и ширина его полки. Здесь и далее термином "полка" обозначен горизонтальный элемент Г-образного выступа. Отличительные особенности заявленной мельницы в сочетании с дополнительными обеспечивают чистоту конечного продукта, однородность его гранулометрического состава и повышение тонкости измельчения. Это обеспечивается тем, что форма и расположение выступов и наличие канавки на поверхности корпуса исключают контакт измельчаемого материала в ходе процесса с элементами мельницы вследствие образования самофутеровки и ограничения ее перемещения вдоль элементов мельницы, что исключает их износ и намол материала элементов мельницы в конечном продукте. При этом указанные конструктивные особенности обеспечивают как ударное воздействие на материал при прямом ударе частиц, так и истирание их при косом ударе (под углом к поверхности удара), а также при внедрении частиц в слой самофутеровки, что положительно сказывается на тонкости измельчения и гранулометрическом составе, Целесообразно меньшим по диаметру выполнять диск, расположенный против выхода из загрузочнодозирующего устройства. Целесообразно также стенки кольцевой канавки на внутренней поверхности корпуса выполнить наклонными в сторону выступа большего диска. Сущность изобретения поясняется чертежами, где изображены: - на фиг. 1 - заявленная дисковая мельница (продольный разрез); на фиг. 2 - то же, что на фиг. 1, фрагмент 1, Заявленный способ реализуют в общем виде следующим образом. Обрабатываемый материал подают в зону измельчения, где создают пониженное давление не более 0,02 МПа. Затем материалу сообщают кинетическую энергию. При этом часть материала подвергается прямому удару о самофутеровку и происходит измельчение за счет удара. Другая часть направляется под углом к поверхности самофутеровки, в результате чего происходит косой удар и истирающее воздействие на материал как за счет трения о самофутеровку, так и за счет взаимного трения частиц материала, что приводит к разрушению частиц. Чередуя ударное и истирающее воздействия на материал добиваются необходимого гранулометрического состава и тонкости измельчения. Наиболее эффективно заявленный способ возможно реализовать на заявленной дисковой мельнице. Как показано на фиг. 1 дисковая мельница содержит корпус 1, в котором соосно размещены диск 2 и диск 3. Диски 2 и 3 расположены в корпусе 1 с возможностью вращения в противоположные стороны, для чего снабжены приводами 4 и 5, включающими электродвигатели и шкиво-ременные передачи. На дисках 2 и 3 выполнены Г-образные выступы 6 и 7. На каждом диске выполнено по одному выступу, расположенному на периферии (см. фиг. 1, фиг. 2). Диск 3, расположенный напротив выходного отверстия дозирующего устройства выполнен по диаметру меньше верхнего диска 2. На внутренней поверхности корпуса 1 на уровне выступа 7 выполнена кольцевая канавка 8, стенки которой наклонены в сторону выступа 6. Размеры дисков и зазор между поверхностями задан соотношением и где D1, D2 - диаметры меньшего диска 3 и большего диска 2 соответственно; Z - зазор между поверхностями дисков 2 и 3; h,b - высота выступов 6 и 7 и ширина их полки. Мельница имеет загрузочно-дозирующее устройство 9 и канал 10, выполненный в валу большего диска для подачи материала. Корпус соединен с накопителем 11 конечного продукта. Полость корпуса 1 сообщена со средством создания разрежения, выполненным, например, в виде вакуум-насоса 12. Диски в корпусе закреплены на валах, установленных на подшипниках. В корпусе 1 посредством вакуум-насоса 12 создается и поддерживается давление не выше 0,02 МПа. Измельчаемый материал через загрузочно-дозирующее устройство 9 и канал 10 поступает в пространство между дисками 2 и 3, вращающимися в противоположные стороны от приводов 4 и 5 соответственно. Под действием центробежных сил материал перемещается к периферии диска 3, где из-за наличия выступа 7 вначале формируется слой самофутеровки 13, а потом происходит его взаимодействие с частицами материала. При этом, обладая запасом кинетической энергии, частица с малыми ее потерями вследствие того, что объем разрежен и силы сопротивления малы, достигают слоя самофутеровки и взаимодействуют с ним. При этом при большом запасе кинетической энергии и ориентации вектора скорости нормально к поверхности слоя самофутеровки происходит разрушение частицы за счет прямого удара о поверхность слоя и истирание материала за счет трения при внедрении частицы в слой самофутеровки и при сдвиге внутри слоя самофутеровки от ударного действия частиц. При ориентации вектора скорости под углом к поверхности самофутеровки измельчение материала происходит за счет трения о поверхность самофутеровки внутреннего трения в этом слое. После достижения материалом слоя самофутеровки 14 выступа 6 происходит его взаимодействие по описанному выше механизму. После взаимодействия продукт измельчения перемещается на кромку выступа 6, откуда под действием центробежных сил устремляется к кольцевой канавке 8 корпуса 1 или поступает в накопитель 11. Туда же поступают продукты окончательного измельчения материала после взаимодействия его по известному механизму со слоем самофутеровки 15 в кольцевой канавке 8. Таким образом в заявленном устройстве обеспечивается измельчение материалов и их смесей в среде разрежения посредством многократного удара в сочетании с истиранием при трении и сдвиге, при этом, из-за наличия взаимного контакта частиц при взаимодействиях, обеспечивается измельчение частиц различных геометрических размеров, физических характеристик, с различными значениями кинетической энергии. Этим достигается высокая тонкость измельчения материала при равномерном гранулометрическом составе. Исключение контакта материала с мелющими элементами устройства уменьшает их износ и намол металла в конечном продукте. Обеспечение воздействия на каждую частицу материала при ее движении, снижение сопротивления движению материала при обработке, повышение допустимого давления в корпусе повышает производительность процесса w снижает удельные энергозатраты. Пример 1. Измельчают смесь из 60% угля, 30% гранита, 10% известняка. Геометрические размеры элементов мельницы: D1=0,8 м, b=0,015 м, n=0,030 м, Z=0,06, D2=0,87 м. Скорость вращения дисков 6000 об/мин, разрежение в корпусе 0,20 МПа. В результате получена гомогенизированная смесь с тонкостью измельчения 8700см 2/г. При этом производительность составила 12 т/час, затраты электроэнергии 4,1 кВт/т, намол металла 0,11 %. Пример 2. Измельчают кварцевый песок. Основные геометрические размеры элементов мельницы как и в примере 1. Скорость вращения дисков 9000 об/мин, давление в рабочем объеме 0,016 МПа. В результате получен измельченный песок с тонкостью помола 17000см 2/г при затратах энергии 4,7 кВт/т. Намол металла 0,1%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and disk mill for fine grinding materials

Автори англійськоюZhylin Anatolii Mykytovych, Zhylina Olena Anatoliivna, Kosheleva Liubov Mykhailivna, Peruev Oleksandr Anatoliovych

Назва патенту російськоюСпособ тонкого измельчения материалов и дисковая мельница для его осуществления

Автори російськоюЖилин Анатолий Никитович, Жилина Елена Анатольевна, Кошелева Любовь Михайловна, Перуев Александр Анатольевич

МПК / Мітки

МПК: B02C 7/06, B02C 19/00

Мітки: спосіб, тонкого, млин, здрібнення, матеріалів, здійснення, дисковий

Код посилання

<a href="https://ua.patents.su/4-12816-sposib-tonkogo-zdribnennya-materialiv-ta-diskovijj-mlin-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб тонкого здрібнення матеріалів та дисковий млин для його здійснення</a>

Попередній патент: Дозатор концентрованих кормів

Наступний патент: Трансформатор струму з литою ізоляцією

Випадковий патент: Спосіб одержання прекурсору антиоксиданту nio