Спосіб оброблення металевого розплаву

Номер патенту: 12935

Опубліковано: 28.02.1997

Автори: Мельник Сергій Георгійович, Бєлов Борис Федорович, Носоченко Олег Васильович, Ромадикін Сергій Дмитрійович, Позняк Леонід Олександрович, Ніколаєв Генадій Андрійович, Бузун Ігор Леонідович, Троцан Анатолій Іванович, Лєнський Валерій Георгійович, Бабанін Анатолій Якович

Формула / Реферат

(57) Способ обработки металлического расплава, включающий подачу порошкообразных реагентов в расплав в потоке газа-носителя через канал и сопло погружной фурмы, отличающийся тем, что перед выходом порошкообразных реагентов из сопла погружной фурмы производят частичное разделение газопорошковой смеси, при этом в расплав подают порошкообразные реагенты и газ-носитель в количестве 0,2-0,3 от общего расхода, а остальной газ-носитель подают для формирования газопорошковой смеси в канале погружной фурмы.

Текст

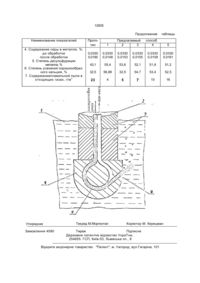

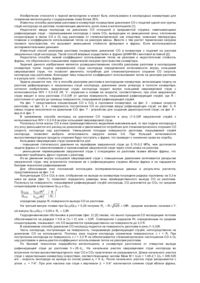

Способ обработки металлического распглава, включающий подачу порошкообразных реагентов в расплав в потоке газа-носителя через канал и сопло погружной фурмы, о т л и ч а ю щ и й с я тем, что перед выходом порошкообразных реагентов из сопла погружной фурмы производят частичное разделение газопорошковой смеси, при этом в расплав подают порошкообразные реагенты и газ-носитель в количестве 0,2-0,3 от общего расхода, а остальной газ-носитель подают для формирования газопорошковой смеси в канале погружной фурмы. С > Изобретение относится к черной металлургии, в частности, к обработке жидкого металла порошкообразными реагентами. Известен способ ввода порошкообразных реагентов в жидкий металл, заключающийся во вдувании порошкообразных реагентов в струе газа-носителя через погружную фурму в объем металла [1]. Данный способ ввода порошкообразных реагентов позволяет повысить качество металла за счет снижения содержания серы и оксидных включений, обеспечения глобулярной формы образующихся включений, а также уменьшения содержания кислорода в стали. Недостатком данного способа ввода является низкое качество металла за счет низкой степени усвоения порошкообразных реагентов в результате того, что газопорошковая струя, истекая из фурмы преобразуется в газовые пузыри, всплывающие в жидком металле, порошкообразые реагенты в которых находятся во взвешенном и парообразном состояниях, не успевают провзаимодействовать с жидким металлом и выносятся из его объема. Другим недостатком указанного способа являются большие газопылевыделения из объема жидкого металла, вызванные большим расходом газа-носителя на транспортировку порошкообразных реагентов, увеличением общего объема газа, выделяющегося из металла за счет испарения и низкой степени усвоения порошкообразных реагентов, и выноса их из объема металла. о w ел О J 12935 Наиболее близким по технической сущности и достигаемому эффекту является способ ввода порошкообразных реагентов в жидкий металл, включающий применение фурмы, сопло которой имеет винтовую нарезку, обеспечивающую вращательное движение газопорошкового потока, отрыв частиц порошкообразного реагента от газаносителя и внедрения в жидкий металл [2]. Данный способ ввода порошкообразных реагентов в жидкий металл позволяет повысить качество металла за счет повышения степени усвоения вдуваемых порошкообразных реагентов в результате увеличения поверхности контакта реагента и жидкого металла при вращательном движении газопорошкового потока и отрыва частиц порошкообразного реагента от газа-носителя, и внедрения в жидкий металл. Однако, добиться высокой степени усвоения вдуваемых порошкообразных реагентов данный способ не позволяет в результате истечения газопорошковой струи из фурмы в жидкий металл с образованием газовых пузырей, содержащих порошкообразные реагенты во взвешенном и в парообразном состоянии, и не успевающих за время всплывания провзаимодействовать с жидким металлом. Кроме того, известный способ имеет большие газопылевыделения из объема металла, вызванные флотацией дисперсных частиц и паров порошкообразных реагентов. Данное исследование 'производилось для повышения качества металла за счет увеличения степени усвоения реагентов и снижения газопылевыделений. Сущность изобретения заключается в том, что в способе обработки металлического расплава, включающем подачу порошкообразных реагентов в расплав в потоке газа-носителя через канал и сопло погружной фурмы, согласно изобретению, перед выходом порошкообразных реагентов из сопла погружной фурмы производят частичное разделение газопорошковой смеси, при этом в расплав подают порошкообразные реагенты и газ-носитель в количестве 0,2...0,3 от общего расхода, а остальной газноситель подают для формирования газопрошковой смеси в канале погружной фурмы* Ввод в жидкий металл порошкообразных реагентов в струе, содержащей 0,2...0,3 расхода газа-носителя, происходит за счет разделения перед соплом фурмы газопорошкойого потока на две составляющие: порошкообразные реагенты с 0,2...0,3 газа-носителя и 0,7...0.8 газа-носителя, которое осуществляется в результате движения газопорошкового потока по радиальной траектории и притяжении частиц порошко5 образных реагентов за счет центробежной силы и наружной стороне трубопровода. Порошкообразные реагенты в струе 0,2...0,3 газа-носителя истекают в жидкий металл в плотном потоке с повышенной ско10 ростью, образующейся при движении по радиальной траектории, что позволяет частицам порошкообразных реагентов взаимодействовать с жидким металлом раздельно от газа-носителя. 15 Новыми признаками в предлагаемом техническом решении, по сравнению с прототипом являются: - частичное разделение газопорошко вой смеси перед выходом порошкообраз20 ных реагентов из сопла погружной фурмы; - ввод порошкообразных реагентов в расплав подают в струе, содержащей по рошкообразные реагенты и 0,2...0,3 расхода газа-носителя; 25 - 0,7...0,8 расхода газа-носителя подается для формирования газопорошковой смеси в канале погружной фурмы. В предлагаемом способе порошкообразные реагенты транспортируются от пи30 тателя до сопла фурмы в потоке, содержащем 100% газа-носителя. Перед соплом фурмы происходит разделение газопорошкового потока и порошкообразные реагенты в струе 0,2...0,3 расхода газа-носи35 теля из объема металла выводится через погружную фурму. Порошкообразные реагенты истекают в жидкий металл в плотном потоке (0,2...0,3 расхода газа-носителя) и повышенной ско40 ростью, что приводит к увеличению поверхности контакта реагентов и металла и снижению выноса порошкообразных реагентов пузырями газа-носителя, и следовательно повышает степень усвоения 45 порошкообразных реагентов. Кроме того, снижение газа-носителя в потоке вдуваемых порошкообразных реагентов уменьшает газопылевыделения за счет снижения выноса дисперсных частиц и 50 паров порошкообразных реагентов газовыми пузырями. Предлагаемый способ эффективно реализуется при содержании во вдуваемом потоке 0,2...0,3 газа-носителя, от общего 55 расхода на транспортировку. При вдувании порошкообразных реагентов в потоке, содержащем менее 0,2 расхода газа-носителя, в результате повышения плотности потока в обычных условиях пневмотранспорта возникают слож 12935 мотранспорта, приводящим к забиванию и козлению сопла фурмы. При вдувании порошкообразных реагентов в потоке, содержащем более 0,3 расхода газа-носителя, в результате увеличения 5 расхода газа-носителя на транспортировку порошкообразного реагента снижается степень усвоения последнего и увеличиваются газопылевыделения. Проведенный поиск источников инфор- 10 мации позволяет констатировать, что заявляемый способ обработки металлического расплава, имеющий возможность реализации и обеспечивающий положительный эффект обладает свойствами, не 15 совпадающими со свойствами известных способов, и как изобретение соответствует критерию "новизна" и "существенные отличия". На чертеже представлена схема реали- 20 зации предлагаемого способа, где 1 - жидкий металл; 2 - погружная фурма; 3 огнеупорные катушки; 4 - канал для истечения порошкообразных реагентов; 5 - ради-альный канал для разделения 25 газопорошкового потока; 6 - огнеупорный блок в жидкой самотвердеющей смеси. Пример. Сталеразливочный ковш емкостью 350 тонн с доломитовой футеровкой, заполненный сталью марки СтЗсп, под- 30 ают на установку доводки металла (УДМ), оборудованную пневмотранспортной установкой для подачи порошкообразных реагентов в жидкий металл. Ввод порошкообразных реагентов, в жидкий ме- 35 талл производится через погружную фурму, выполненную из огнеупорных катушек и огнеупорного блока, изготовленного из жидкой самотвердеющей смеси. 40 Расход газа-носителя, идущего на истечение порошкообразных реагентов в жидкий металл, регулировали (см. рис.) глубиной введения в радиальный канал (5) верхней стенки канала для истечения порошкообраз- 45 ных реагентов (4) и контролировали расходометром, установленным на трубопроводе Наименование показателей 1. Вес жидкого металла в ковше, т 2. Расход вдуваемого кальция, кг/т 3. Содержание газоносителя во вдуваемом газопорошковом потоке, частей от общего расхода газо-носителя на транспортировку Прототип 350 0,4 0,100 для вывода газа-носителя из объема металла. Вдувание порошкообразных реагентов производили по пяти вариантам, которые соответствовали 0,15; 0,20; 0,25; 0,30 и 0,35 расхода газа-носителя от общего объема расхода на транспортировку. В качестве порошкообразного реагента использовали силикокальций марки СКЗО с содержанием кальция 30,0%. Перед погружением фурмы в жидкий металл открывали подачу порошкообразных реагентов, после чего опускали фурму на глубину 2,5 м. После вдувания необходимого количества порошкообразного реагента фурму поднимали из металла и затем закрывали подачу порошкообразных реагентов. Качество металла оценивали по степени десульфурации и степени усвоения порошкообразных реагентов. Степень усвоения порошкообразных реагентов оценивали расчетным путем по расходу кальция надесульфурацию металла при взаимодействии с серой по реакции [Са] + [S]= = (CaS). Содержание серы определяли по пробам металла, отобранным до и после обработки порошкообразными реагентами. Снижение газопылевыделения оценивали по содержанию плавильной пыли в отходящих газах. Наилучшие показатели по степени усвоения порошкообразных реагентов и снижения газопылевыделений при соблюдении заявляемых признаков соответствуют вариантам 2-4. При отклонении заявляемых параметров результаты по целям предлагаемого способа снижаются (варианты 1 и 5). Как видно из таблицы, предлагаемый способ ввода порошкообразных реагентов в жидкий металл по сравнению с прототипом позволяет повысить степень усвоения вдуваемого кальция до 52,1% (прототип 52,5%) и снизить содержание плавильной пыли в отходящих газах с 25 г/м (прототип) до 4-7 г/м (предлагаемый способ). Предлагаемый способ 1 2 3 4 5 350 0,4 0,15 350 0,4 0,20 350 0,4 0.25 350 0,4 0,30 350 0,4 0,35 12935 Продолжение Наименование показателей 4. Содержание серы в металле, %: до обработки после обработки 5. Степень десульфурации металла, % 6. Степень усвоения порошкообразного кальция, % 7. Содержаниеплавильной пыли в отходящих газах, г/м 3 Предлагаемый 2 3 таблицы Прототип 1 способ 4 0,0330 0,0190 0,0330 0,0148 0,0330 0,0153 0,0330 0,0155 0,0330 0,0159 0,0330 0,0161 43,1 55,4 53,6 52,1 51,8 51,2 32,5 56,88 32,5 54,7 53,4 52,5 23 4 5 7 10 16 5 2 Упорядник Замовлення 4090 Техред М.Моргентал Коректор М. Керецман Тираж Підписне Державне патентне відомство УкраТни, 254655. ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of metal melt

Автори англійськоюBabanin Anatolii Yakovych, Trotsan Anatolii Ivanovych, Belov Borys Fedorovych, Pozniak Leonid Oleksandrovych, Nikolaiev Hennadii Andriiovych, Nosochenko Oleh Vasyliovych, Lienskyi Valerii Heorhiiovych, Melnyk Serhii Heorhiiovych, Buzun Ihor Leonidovych, Romadykin Serhii Dmytriiovych

Назва патенту російськоюСпособ обработки металлического расплава

Автори російськоюБабанин Анатолий Яковлевич, Троцан Анатолий Иванович, Белов Борис Федорович, Позняк Леонид Александрович, Николаев Геннадий Андреевич, Носоченко Олег Васильевич, Ленский Валерий Георгиевич, Мельник Сергей Георгиевич, Бузун Игорь Леонидович, Ромадикин Сергей Дмитриевич

МПК / Мітки

МПК: C21C 7/00

Мітки: спосіб, розплаву, металевого, оброблення

Код посилання

<a href="https://ua.patents.su/4-12935-sposib-obroblennya-metalevogo-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб оброблення металевого розплаву</a>

Попередній патент: Пристрій для збагачення сипких матеріалів

Наступний патент: Пристрій для вимірювання коефіцієнта пропускання об’єктів

Випадковий патент: Пристрій для подрібнення деревини