Спосіб виготовлення теплообмінної труби з поперечними розрізними ребрами

Номер патенту: 13291

Опубліковано: 28.02.1997

Автори: Рогачов Валерій Андрійович, Письмений Євген Миколайович, Ободянський Анатолій Васильович

Формула / Реферат

(57) 1. Способ изготовления теплообменной трубы с поперечными разрезными ребрами, состоящий в выдавливании ребер на поверхности трубы, имеющей выступы, оставляющие единое целое с трубой, отличающийся тем, что в качестве исходной используют трубу с продольными или ориентированными на пологой винтовой линии выступами на поверхности.

2. Способ по п.1, отличающийся тем, что выдавливание ребер осуществляют из выступов трубы.

3. Способ по п.1, отличающийся тем, что выдавливание ребер осуществляют из выступов и стенки трубы.

Текст

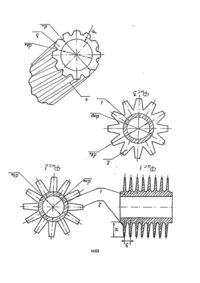

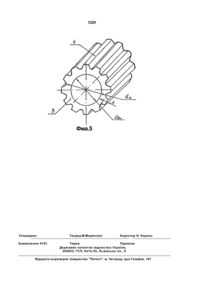

1. Способ изготовления теплообменной трубы с поперечными разрезными ребрами, состоящий в выдавливании ребер на поверхности трубы, имеющей выступы, оставляющие единое целое с трубой, о т л и ч а ю щ и й с я тем, что в качестве исходной используют трубу с продольными или ориентированными на пологой винтовой линии выступами на поверхности. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что выдавливание ребер осуществляют из выступов трубы. 3, Способ по п. 1, о т л и ч а ю щ и й с я тем, что выдавливание ребер.осуществляют из выступов и стенки трубы. Изобретение относится к способам изготовления оребренных труб, применяемых в компактных теплообменных аппаратах для энергетической, атомной, нефтехимической и других отраслей промышленности. Известен способ изготовления теплообменных спирально-навивных труб с разрезными поперечными ребрами, заключающийся в приварке стальной ленты с насечками по внешнему краю в стальной трубе [1, 2]. К недостаткам указанного способа относятся сравнительно сложная технология изготовления, невозможность обеспечения идеального термического контакта между ребром и стенкой трубы, неприменимость к изготовлению труб из цветных металлов. В качестве прототипа выбран способ изготовления теплообменной оребренной трубы, заключающийся в выдавливании ребер с толстостенной трубы, на которой предварительно выполняются продольные наружные пазы с целью получения поперечных ребер с разрезами [3]. Недостатком способа, принятого в качестве прототипа, является то, что он предназначен для получения только одного, не нашедшего широкого применения тира разрезного оребрения, представляющего со с > О 13291 бой поперечные накатанные ребра с узкими радиальными разрезами [4, 5]. Отдельные элементы такого оребрения имеют в плане форму секторов, расширяющ ихся от места соединения с несущей трубой к пери ферии. Ввиду малости расстояния между кромками соседних элементов эффект турбулизации, а следовательно и интенсификации теплообме на оказываю тся незначи те льн ыми . Кроме того, способ содержит дополнитель ную технологическую операцию - выполнен и е п р од о ль н ых н а ру ж н ых п аз о в н а толстостенной трубе перед накаткой ребер, что усложняет технологию изготовления. В основу изобретения поставлена задэ чз расширения технологических возможности способа в направлении получения более эффективных видов разрезных поперечных ребер и упрощение технологии изготовления. Положительный эффект предлагаемого изобретения определяется тем, что, благодаря предлагаемому способу, становится возможным изготовление более эффективных теплообменных поверхностей Следствием этого я&пяется уменьшение металлоемкости и габаритов теплообменных аппаратов, а также снижение эксплуатационных затрат из-за уменьшения суммарного аэродинамического сопротивления теплообменника. Поставленная задача достигается тем, что в известном способе обкатки труб профилированными валками в качестве исход ной используют трубу с продольными или ориентированными по пологой винтовой линии выступами на наружной поверхности трубы, имеющими необходимую для получения заданной геометрии разрезных ребер форму поперечного сечения и составляю щими с ней единое целое. Кроме того, целью изобретения является увеличение теллообменной поверхности трубы с сеіменіньїми ребрами. Эта цель достигается выдавливанием ребер из указанных выступов и стенки трубы, на которой они расположены. Таким образом, предлагаемый способ обладает не известной ранее совокупностью отлич игель ных пр изнак ов , приводящ их к достижению поставленной цели и соответствующих критерию "существенные отличия". На фиг. 1 и 2 показана теплообменная труба с поперечными разрезными ребрами, в процессе изготов ления которо й макси мальная глубина проникновения валков в тело выступов не превышает их высоты h; на фиг. 3 - то же. когда максимальная глубина проникновения валков превышает высоту 5 выступов п; на фиг. 4 - труба с выступами на наружной поверхности, ориентированными по пологой винтовой линии; на фиг. 5 - труба с продольными выступами. Оребренная теплообменная труба (фиг. 10 1 - 3) состоит из несущ ей трубы 1 внутренним диаметром deH и наружным dip, а также поперечных разрезных ребер 2 высотой Н, имеющ их в направлении продольной оси трубы на шаг S. Ребра 2 формируются при 15 выдавливании про фи лированными валками из выступов 3, ориентированных на полого й вин тово й лини и ( фиг. 4) или в продольном направлении ( фиг. 5) или же из выступов 3 и те ла трубы 4, на которой 20 они расположены. Выступы могут иметь треуго ль ную, тр апе циев идную, п ря мо угольную, либо другую требуемую форму поперечного сечения. После обкатки про филированными валками выступы превращ а25 ются в разрезные ребра, которые приобретают форму, например, изображенную на фиг. 2 или фиг. 3. Спос об изготовления геплообменной трубы с поперечными разрезными ребрами 30 осуществляют следующ им образом. Исходная труба с внутренним и наружным диаметоами dB H и dtp соответственно и выступами высотой h на наружной поверхности (фиг. 4, 5), изготовленная, например, прокаткой 35 или прессованием (экструдированием), обрабатывается с помощью про филированных валков. В одном случае максимальная глубина проникновения валков в тело выступов равн а их высо те п; в результа те 40 толщ ина стенки трубы, несущ ей образовавшееся оребрение, составляет д = 0,5 (deH - бн), а ее наружный диаметр dTp = вн (фиг. 2). В другом случае максимальна глубина проникновения валков больше, чем высо45. та выступов п, при этом д< 0,5 (dH ~ dun), a dTp < dH (фиг. 3). Таким образом, в результате использования изобретения становится возможным получение теплообменных поверхностей с 50 различной заданной формой разрезных ребер, в том числе и так называемых "сегментных" ребер, обладающих наибольшей эффективностью (6). 16Ш 13291 Фма.5 Упорядник Замовлення 4103 Техред М.Моргентал Коректор Н. Король Тираж Підписне Державне патентне відомство України, 254655, ГСП, Ки7в-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making heat exchange pipe with cross split ribs

Автори англійськоюPysmennyi Yevhen Mykolaiovych, Rohachov Valerii Andriiovych, Obodianskyi Anatolii Vasyliovych

Назва патенту російськоюСпособ изготовления теплообменной трубы с поперечными разрезными ребрами

Автори російськоюПисьменный Евгений Николаевич, Рогачов Валерий Андреевич, Ободянский Анатолий Васильевич

МПК / Мітки

МПК: F28F 1/24

Мітки: виготовлення, трубі, поперечними, спосіб, ребрами, розрізними, теплообмінної

Код посилання

<a href="https://ua.patents.su/4-13291-sposib-vigotovlennya-teploobminno-trubi-z-poperechnimi-rozriznimi-rebrami.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплообмінної труби з поперечними розрізними ребрами</a>

Попередній патент: Патрон бурового верстата

Наступний патент: Пристрій для дообрізування головок корнеплодів

Випадковий патент: Спосіб локального контролю зубців статорів електричних машин змінного струму та пристрій для його реалізації