Спосіб виготовлення кільцевих деталей з композиційних матеріалів, переважно, на основі алюмінієвих сплавів

Номер патенту: 13310

Опубліковано: 28.02.1997

Автори: Банас Федір Павлович, Дешко Олександр Володимирович, Кладницький Євгеній Іванович, Трутнєв Володимир Володимирович, Дробчик Володимир Максимович, Голдовська Галина Валентинівна, Афонін Володимир Михайлович

Формула / Реферат

(57) Способ изготовления кольцевых дета лей из композиционных материалов, пре имущественно, на основе алюминиевых сплавов, включающий размещение на цилиндрической подложке армирующего эле мента, размещение на нем углеродной ткани, помещение подложки с армирующим элементом в литейную форму, вакуумирование, подачу расплавленного алюминиевого сплава в литейную форму, пропитку армирующего элемента алюминиевым сплавом под избыточным давлением, размещение литейной формы в охладителе, отличающийся тем, что охладитель размещают во внутренней полости цилиндрической подложки с возможностью кристаллизации композиционного материала на основе алюминиевого сплава в направлении снизу вверх.

Текст

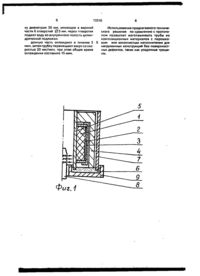

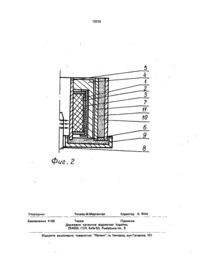

Способ изготовления кольцевых деталей из композиционных материалов, преимущественно, на основе алюминиевых сплавов, включающий размещение на цилиндрической подложке армирующего элемента, размещение на нем углеродной ткани, помещение подложки с армирующим элементом в литейную форму, вакуумирование, подачу расплавленного алюминиевого сплава в литейную форму, пропитку армирующего элемента алюминиевым сплавом под избыточным давлением, размещение литейной формы в охладителе, о т л и ч а ю щи йс я тем, что охладитель размещают во внутренней полости цилиндрической подложки с возможностью кристаллизации композиционного материала на основе алюминиевого сплава в направлении снизу вверх. со СА) О Изобретение относится к литейному производству, в частности к изготовлению кольцевых деталей с малым внутренним диаметром и большой длиной, например труб, из металлического композиционного материала с порошковым или волокнистым наполнителем. Задача изобретения - исключение образования усадочных трещин при кристаллизации пропитанных кольцевых деталей типа труб за счет обеспечения направленной кристаллизации от стенки цилиндрической подложки. Отличительными признаками заявляемого способа являются новые условия проведения операций, а именно: кристаллизацию ведут путем создания большей интенсивности охлаждения внут ремней полости цилиндрической подложки по сравнению с внешней поверхностью литейной формы; за счет подачи охладителя, D частности воды, во внутреннюю полость цилиндрической подложки таким образом, чтобы кристаллизация шла направленно снизу вверх и от внутренней стенки цилиндрической подложки к пористой перегородке; различие в интенсивности охлаждения подбирают в зависимости от внутреннего диаметра трубы и сечения кристаллизуемого композиционного материала. В результате проведенного заявителем патентного поиска на новизну, не выявлены другие технические решения, содержащие вышеуказанные отличительные признаки, о 13310 сходные с ними, эквивалентные им признаки заявляемого способа. Совокупность указанных признаков дает возможность получить новый положительный эффект - исключение образования 5 трещин при кристаллизации труб из композиционных материалов. Это позволяет считать, что заявляемое техническое решение обладает существенными отличиями в сравнении с известными, 10 Для осуществления заявляемого способа используются устройства, поясняемые фиг. 1 и 2, которые аналогичны приведенному устройству в прототипе. Способ осуществляют следующим обра- 15 зом. Устройство указанное на фиг. 1, помещают в автоклав, имеющий нагреватель и системы вакуумирования автоклава и подачи в него сжатого газа. В автоклаве созда- 20 ют вакуум, при этом вакуумируется слой наполнителя 1 через пористую перегородку 2, 3 и зазором между стенками устройства и чушкой А. Затем устройство нагревают до температуры выше точки плавления метап- 25 ла матрицы, чушка 4 расплавляется и расплав матрицы герметизирует вакуумированный слой наполнителя 1, находящийся на цилиндрической подложке 5. В слой наполнителя расплав матрицы не 30 проникает, т.к. он не смачивает графитовую ткань 2 в перегородке. Затем в автоклаве создают избыточное давление, под воздействием которого расплав матрицы проникает через пористую 35 перегородку 1,2, пропитывает армирующий наполнитель в течение контролируемого времени. Автоклав открывают, пропитанную заготовку вместе с литейной формой извлека- 40 ют из автоклава. Во внутреннюю полость цилиндрической подложки 5 вводят трубку 8, через которую подают охладитель, в частности воду, на донную часть подложки. Затем по мере охлаждения донной части 45 цилиндрической подложки трубку перемещают вверх со скоростью, обеспечивающей равномерное, постепенное охлаждение снизу-оверх цилиндрической подложки, тогда как внешняя поверхность литейной 50 формы охлаждается с меньшей интенсивностью под воздействием только окружающей среды При этом происходит направленная кристаллизация пропитанного слоя компо- 55 зиционного материала от цилиндрической подложки к непропитанной перегородке и по сечению снизу вверх, что обеспечивает вывод усадочных трещин за пределы пропитанного слоя. После охлаждения устройство разьединяют по порошковой насыпке 6 в донной части 9. Затем полученную отливку подвергают окончательной механической обработке, используя в качестве базы цилиндрическую подложку. Противоположную цилиндрической подложке стенку контейнера 7 устройства с донной частью 8 многократно используют для последующих пропиток В случае, когда необходимо получить трубу с толстой стенкой, рекомендуется использовать устройство, в котором литейная форма по внешней поверхности дополнительно снабжена "утеплительной рубашкой", как показано на фиг. 2. В зазор между литейной формой и стенкой "рубашки" 10 засыпается теплостойкая насыпка 11 (графит, керамическая крошка и т.д.). При интенсивном охлаждении внутренней полости цилиндрической подложки применение такой "рубашки" позволяет сохранить температуру у наружной стенки литейной формы и таким образом выводить усадочные трещины с сечения пропитанного слоя в прибыльную часть. Различие в интенсивности охлаждения подбирают опытным путем в зависимости от размера внутреннего диаметра трубы и сечений кристаллизуемого композиционного материала. Пример. Трубу из композиционного материала на основе матрицы из сплава АЛ-9, армированного углеродным волокном, диаметром 70 мм, толщиной стенки 10 мм, длиной 300 мм изготовили следующим образом: на цилиндрическую подложку диаметром 60 мм, толщиной 5 мм намотали угле* родную ленту "Кулон"; поверхность полученной заготовки покрыли графитовой тканью, которую закрепили перегородкой из металлической сетки; намотанный слой на цилиндрической подложке поместили в литейную форму; также в литейную форму поместили навеску из сплава АЛ-9; литейную форму поместили в автоклав, откачали воздух до остаточного давления 0,13 МПа (10'3 мм рт.ст.), нагрели форму до 973К (700°С); после расплавления навески материала в автоклаве создают избыточное давление 4,5 МПа (45 атм) в течение 45 с, в результате чего происходит пропитка расплавом АЛ-9 намоточного слоя углеродных волокон; открыли кран выпуска газа из автоклава и сняли в нем давление; литейную форму извлекли из автоклава; во внутреннюю полость цилиндрической подложки с донной части заводят труб 13310 ку диаметром 20 мм, имеющую в верхней части 6 отверстий 0 3 мм, через отверстия подают воду во внутреннюю полость цилиндрической подложки: донную часть охлаждают в течение 3 мин, затем трубку перемещают вверх со скоростью 20 мм/мин, при этом общее время охлаждения составило 15 мин. Фиг.1 Использование предлагаемого технического решения по сравнению с прототипом позволяет изготавливать трубы из композиционных материалов с порошковым или волокнистым наполнителем для нагруженных конструкций без поверхностных дефектов, таких как усадочные трещины. 13310 Фиг. 2 Упорядник Замовлення 4109 Техред М.Моргентал Коректор Л. Філь Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of ring details from composition materials, predominantly, based on aluminium alloys

Автори англійськоюKladnytskyi Yevhenii Ivanovych, Banas Fedir Pavlovych, Deshko Oleksandr Volodymyrovych, Afonin Volodymyr Mykhailovych, Holdovska Halyna Valentynivna, Trutnev Volodymyr Volodymyrovych, Drobchyk Volodymyr Maksymovych

Назва патенту російськоюСпособ изготовления кольцевых деталей из композиционных материалов, преимущественно, на основе алюминиевых сплавов

Автори російськоюКладницкий Евгений Иванович, Банас Федор Павлович, Дешко Александр Владимирович, Афонин Владимир Михайлович, Голдовская Галина Валентиновна, Трутнев Владимир Владимирович, Дробчик Владимир Максимович

МПК / Мітки

МПК: C22C 49/00, B22D 19/02

Мітки: деталей, переважно, основі, кільцевих, композиційних, алюмінієвих, матеріалів, виготовлення, спосіб, сплавів

Код посилання

<a href="https://ua.patents.su/4-13310-sposib-vigotovlennya-kilcevikh-detalejj-z-kompozicijjnikh-materialiv-perevazhno-na-osnovi-alyuminiehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення кільцевих деталей з композиційних матеріалів, переважно, на основі алюмінієвих сплавів</a>

Попередній патент: Газовий затвор

Наступний патент: Турнікет для кріплення довгомірного вантажу на зчепі транспортних платформ

Випадковий патент: Затискний патрон