Пристрій для випалювання сипучого матеріалу

Номер патенту: 137

Опубліковано: 30.04.1998

Автори: Дерацуянц Гарій Георгійович, Гусак Григорій Іванович, Аріст Леонід Іванович, Федоров Олег Георгійович, Щербін Арнольд Іванович, Учитель Лев Михайлович, Мазусова Валентина Дмитрівна

Формула / Реферат

Устройство для обжига сыпучего материала, содержащее обжиговую камеру с газовыми горелками, установленными с зазорами в туннелях по периметру печи, загрузочный и разгрузочный механизмы, отличающееся тем, что оно снабжено элементами подачи первичного и вторичного воздуха к местам расположения газовых горелок, причем элементы подачи первичного воздуха выполнены в виде патрубков, соединяющих зону охлаждения печи с туннелями, а элементы подачи вторичного воздуха закреплены на туннелях с противоположных сторон.

Текст

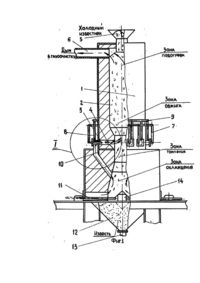

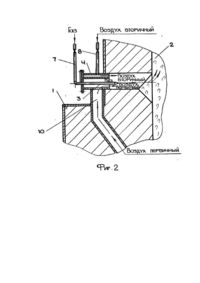

Полезная модель относится к черной металлургии и предназначена для производства металлургической извести. Известно устройство для обжига сыпучего материала [1]. Это техническое решение принято нами за прототип. Устройство по прототипу содержит разделенную на секции вертикальными перегородками кольцевую обжиговую камеру с газовыми горелками, установленными с зазорами в туннелях по периметру печи, общий коллектор дымовых газов, загрузочный и разгрузочный механизмы, причем горелки выполнены в виде соединенных посекционно в коллекторы инжекционных устройств и установлены в туннелях с зазорами, соединенными с общим коллектором дымовых газов посредством объединенных посекционно в коллекторы с регуляторами расхода газопроводов. Признаками прототипа, совпадающими с существенными признаками заявляемой полезной модели, являются: обжиговая камера с газовыми горелками, установленными с зазором в туннелях по периметру печи, загрузочный и разгрузочный механизмы. Недостатком известного устройства для обжига сыпучего материала является охлаждение центральных слоев прокаливаемого материала, что снижает качество получаемой извести, которое не удовлетворяет требованиям металлургического производства, а также повышенный расход топлива. Это объясняется тем, что конструкция обжиговой камеры с газовыми горелками выполнена так, что воздух для горения идет по оси обжиговой камеры, охлаждая слои прокаливаемого материала, а горизонтальное расположение горелок инжекционного типа не позволяет продуктам сгорания проникать глубоко в слой обжигаемого материала, так как из-за указанной конструкции обжиговой камеры он оттесняется к ее стенкам. Стремясь повысить качество материала, в конструкции по прототипу увеличивают подачу газа (топлива), что ведет к его перерасходу, не влияя при этом значительно на качественные показатели. Таким образом, конструкция прототипа отрицательно влияет на качество получаемой извести и ведет к повышенному расходу газа. В основу полезной модели поставлена задача усовершенствовать устройство для обжига сыпучего материала путем изменения направления движения воздуха, подаваемого на горение, что обеспечивает создание зоны адиабатической выдержки для центральных частей кусков обжигаемого материала, вследствие чего в этой зоне будет происходить дообжиг сыпучего материала, что повышает качество готовой извести. Поставленная задача решается тем, что устройство для обжига сыпучего материала, содержащее обжиговую камеру с газовыми горелками, установленными с зазорами в туннелях по периметру печи, загрузочный и разгрузочный механизм, согласно полезной модели, снабжено элементами подачи первичного и вторичного воздуха к местам расположения газовых горелок, причем элементы подачи первичного воздуха выполнены в виде патрубков, соединяющих зону о хлаждения печи с туннелями, а элементы подачи вторичного воздуха закреплены на туннелях с противоположных сторон. Это обеспечивает возможность подачи первичного (идущего из зоны выгрузки готового продукта) воздуха и вторичного (подаваемого непосредственно на горелки), т.е. весь воздух вводить в зону горелок перпендикулярно оси обжиговой камеры. Такая конструкция позволяет создать под зоной обжига известняка, зону "томления" (зону адиабатической выдержки), в которой известь не будет обдуваться воздухом, а, следовательно, произойдет ее дообжиг (томление), а воздух первичный в этом случае не будет оттеснять пламя от средних слоев материала к периферии, т.е. улучшатся условия обжига известняка по всему сечению слоя. Это же обстоятельство не потребует ввода дополнительного топлива для осуществления проникновения газа к центральным слоям обжигаемого известняка. Таким образом, причинно-следственная связь между совокупностью существенных признаков полезной модели и достигаемым техническим результатом заключается в том, что выполнение элементов подачи первичного воздуха в виде патрубков, соединяющих зону охлаждения печи с туннелями, позволяет исключить охлаждение извести в зоне томления, а следовательно, создается возможность ее дообжига за счет собственного тепла наружных слоев кусков извести. Вместе с тем, отвод первичного воздуха из зоны разгрузки в туннели к горелкам исключит отсечку вторичного воздуха потоками, идущими по оси печи, а, следовательно, не будет необходимости в вводе дополнительного газа с целью создания зоны горения в центральных слоях обжигаемого материала. Устройство для обжига сыпучего материала поясняется чертежами, на фиг. 1 показан общий вид устройства с его обжиговой камерой; на фиг. 2 - узел I на фиг. 1 по месту расположения туннелей с горелками. Устройство для обжига сыпучего материала представляет собой печь 1 шахтного типа, состоящую из обжиговой камеры 2 с газовыми горелками 3, установленными с зазорами в трубчаты х туннелях 4 по периметру печи. Над печью расположен загрузочный механизм 5, выполненный в виде конусной воронки и коллектор 6 дымовых газов. Газовые горелки 3 объединены в коллектор 7. Вверху на туннелях 4 закреплены подводы 8 вторичного воздуха, объединенные в коллектор 9. С противоположных сторон с туннелями 4 соединены элементы подачи первичного воздуха, выполненные в виде патрубков 10, соединенных через футеровку с зоной охлаждения печи. Под последней расположены разгрузочные механизмы 11, выполненные в виде подвижных шиберных кареток, а под ними установлен бункер 12 для готовой извести с патрубками 13 для ее разгрузки. Над бункером закреплен рассекатель потока извести. Устройство для обжига сыпучего материала работает следующим образом. В загрузочный механизм 5 непрерывно подают известняк, поддерживая его постоянный уровень в рабочем пространстве печи 1. Рабочее пространство, включающее обжиговую камеру 2, заполняют известняком. Образуя разряжение в коллекторе бив полости между ним и верхним слоем засыпки известняка осуществляют просасывание через материал первичного воздуха и его отвод в систему газоочистки. Нагнетая в коллектор 9 вторичный воздух, его по подводам 8 подают в зону газовых горелок 3. Подводят газ в коллектор 7, его зажигают в полости туннелей 4, в которых производится смешивание с первичным и вторичным воздухом. При этом в процессе работы газ от горелок, смешиваясь с уже подогретым от извести в зоне охлаждения и холодным вторичным воздухом, образуют продукты сгорания высокой температуры (свыше 900°С) в зоне обжига известняка, превращая последний в известь. В зоне выше уровня газовых горелок, кроме превращения известняка в известь идет процесс нагрева известняка, находящегося в верхних слоях, и охлаждение дымовых газов за счет отдачи ими тепла известняку. В связи с тем, что обжигаемый материал в рабочем пространстве создает большее сопротивление первичному воздуху, последний из зоны охлаждения готового продукта уйдет по патрубкам 10 и по периферии печи 1 поступит в туннели 4. Этим самым создается для недообожженной извести зона "томления" (ниже газовых горелок), в которой за счет собственного тепла наружных слоев будет происходить дообжиг центральных частей кусков материала, поскольку здесь теплообмен с внешней средой практически отсутствует (зона адиабатической выдержки). .Поступление первичного воздуха по туннелям 4 исключает оттеснение вторичного воздуха и топлива к стенкам печи, что способствует глубокому проникновению и равномерному распределению продуктов горения в слое обжигаемого материала, а это также способствует более полному обжигу всего продукта, т.е. улучшению его качества. При дальнейшем опускании слоя извести она выходит из зоны "томления" и ниже патрубков 10 поступает в зону охлаждения, через которую проходит первичный воздух. Затем охлажденная известь от рассекателя 14 поступает на разгрузочные механизмы 11 и при помощи последних ссыпается в бункер 12. Из бункера по патрубку 13 готовый продукт поступает в транспортные средства для отправки потребителю или на склад. Настоящая полезная модель позволяет повысить качество извести и сократить расход газа на ее производство, произвести усовершенствование практически на всех действующих шахтных печах для обжига известняка.

ДивитисяДодаткова інформація

Автори англійськоюScherbin Arnold Ivanovych, Mazusova Valentyna Dmytrivna, Uchytel Lev Mykhailovych, Gusak Grygorii Ivanovych, Fedorov Oleh Heorhiiovych, Deratsuiants Harii Heorhiiovych

Автори російськоюЩербин Арнольд Иванович, Мазусова Валентина Дмитриевна, Учитель Лев Михайлович, Гусак Григорий Иванович, Федоров Олег Георгиевич, Дерацуянц Гарий Георгиевич

МПК / Мітки

МПК: F27B 1/16

Мітки: сипучого, випалювання, пристрій, матеріалу

Код посилання

<a href="https://ua.patents.su/4-137-pristrijj-dlya-vipalyuvannya-sipuchogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для випалювання сипучого матеріалу</a>

Попередній патент: Металева піч для нагріву повітря

Наступний патент: Затвор вогнепальної стрілецької зброї

Випадковий патент: Спосіб виготовлення ніздрюватобетонних виробів