Спосіб виготовлення ніздрюватобетонних виробів

Номер патенту: 99082

Опубліковано: 12.05.2015

Автори: Шпиг Андрій Федорович, Шпиг Федір Іванович, Шпиг Олександр Федорович, Жуков Дмитро Георгійович

Формула / Реферат

Спосіб виготовлення ніздрюватобетонних виробів, що складається з процесів, що контролюються з операторських пунктів керування, та включає помел піщаного шламу, дозування та поєднання піщаного шламу з вапном, цементом, гіпсом, алюмінієвою суспензією, збирання форми для формування масиву, заповнення форми сумішшю, визрівання масиву, перевертання масиву в формі на 90º кантувальним краном, розбирання форми та відокремлення її від масиву, розміщення масиву на різальному візку та переміщення різального візку з масивом на піддоні, різання масиву струнами під час руху на блоки, обробку розрізаного на блоки масиву в автоклаві, пакування блоків, який відрізняється тим, що збирають форму для заливання суміші пристроєм, відокремленим від кантувального крана, розміри блоків задають з пункту керування процесом різання, різання проводять автоматизовано, на розрізаний на блоки масив для обробки в автоклаві краном докладають додатковий шар блоків, після обробки в автоклаві переміщують блоки на конвеєр та встановлюють на підставки, використовують конвеєр з автоматизованим механізмом повертання підставок, відділяють блоки та формують пакети.

Текст

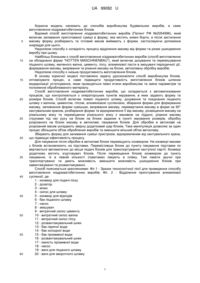

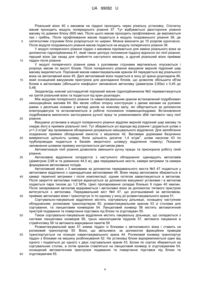

Реферат: Спосіб виготовлення ніздрюватобетонних виробів складається з процесів, що контролюються з операторських пунктів керування, та включає помел піщаного шламу, дозування та поєднання піщаного шламу з вапном, цементом, гіпсом, алюмінієвою суспензією, збирання форми для формування масиву, заповнення форми сумішшю, визрівання масиву, перевертання масиву в формі на 90º кантувальним краном, розбирання форми та відокремлення її від масиву, розміщення масиву на різальному візку та переміщення різального візку з масивом на піддоні, різання масиву струнами під час руху на блоки, обробку розрізаного на блоки масиву в автоклаві, пакування блоків. Збирають форму для заливання суміші пристроєм, відокремленим від кантувального крана, розміри блоків задають з пункту керування процесом різання, різання проводять автоматизовано, на розрізаний на блоки масив для обробки в автоклаві краном докладають додатковий шар блоків, після обробки в автоклаві переміщують блоки на конвеєр та встановлюють на підставки, використовують конвеєр з автоматизованим механізмом повертання підставок, відділяють блоки та формують пакети. UA 99082 U (12) UA 99082 U UA 99082 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів виробництва будівельних виробів, а саме виготовлення ніздрюватобетонних блоків. Відомий спосіб виготовлення ніздрюватобетонних виробів (Патент РФ №2054996), який включає заливання приготованої суміші в форму, яка містить знімні борти, а після застигання масиву форму розбирають та готовий масив виймають з форми, застосовуючи допоміжне знаряддя для цього. Недоліком способу є складність процесу відділення масиву від форми та ризик ушкодження виробу при цьому. Найбільш близьким є спосіб виготовлення ніздрюватобетонних виробів (спосіб виготовлення на обладнанні фірми "HOTTEN MASCHINENBAU"), який включає дозування та перемішування піщаного шламу, меленого вапна, цементу, гіпсу, алюмінієвої пасти в змішувачі періодичної дії, формування масиву, визрівання та різання масиву на блоки, автоклавну обробку виробів. Недоліком способу є низька продуктивність виготовлення блоків. В основу корисної моделі поставлено задачу удосконалити спосіб виробництва блоків, оптимізувати процес, а саме підвищити продуктивність виготовлення блоків шляхом модернізації устаткування, яким проводяться певні етапи виробництва та зміни параметрів та положення оброблюваного матеріалу. Спосіб виготовлення ніздрюватобетонних виробів, що складається з автоматизованих процесів, що контролюються з операторських пунктів керування, в яких задають форму та розміри блоків. Спосіб включає помел піщаного шламу, дозування та поєднання піщаного шламу з вапном, цементом, гіпсом, алюмінієвою суспензією, збирання форми для формування масиву, заповнення форми сумішшю, визрівання масиву, перевертання масиву в формі на 90° кантувальним краном, розбирання форми та відокремлення її від масиву, розміщення масиву на різальному візку та переміщення різального візку з масивом на піддоні, різання масиву струнами під час руху на блоки на блоки заданих в пункті керування розмірів, обробку розрізаного на блоки масиву в автоклаві, пакування блоків. Для обробки в автоклаві на розрізаний масив укладають зверху додатковий шар блоків. Така маніпуляція дозволяє за один процес збільшити об'єм оброблених виробів та зменшити вільний об'єм автоклаву. Збирають форму для заливання суміші пристроєм, відокремленим від кантувального крана, що підвищує ефективність процесу. Для пакування після обробки в автоклаві блоки переміщують конвеєром. На конвеєрі масиви з блоків встановлюють на підставки. Перемістивши блоки до пункту пакування підставки по вертаються автоматично до місця подачі блоків для транспортування наступної партії. Конвеєр додатково містить згуртовувач блоків. Після переміщення блоків конвеєром до пункту пакування, їх в певній кількості (пакетами) пакують в плівку. Такі пакети зручні при транспортуванні та дають можливість зменшити можливість ушкодження блоків при завантажуванні та розвантажуванні. Спосіб пояснюється кресленнями: Фіг.1 - Зразок технологічної лінії для проведення способу виготовлення ніздрюватобетонних виробів; Фіг. 2 - Відділення приготування алюмінієвої суспензії, де: 1 - конвеєр для подачі піску 2 - дозатор 3 - млин 4 - силос для шламу 5 - конвеєр для відходів 6 - бак піщаного шламу 7 - насос 8 - змішувач 9 - витратний силос цементу 10 - витратний силос вапна 11 - витратний силос гіпсу 12 - розвантажувальний шнек 13 - бак гарячої води 14 - бак холодної води 15 - бак промивної води 16 - розвантажувальний шнек 17 - ємність промивної води 18 - насос 19 - ваги для піщаного шламу 20 - ваги для зворотного шламу 1 UA 99082 U 5 10 15 20 25 30 35 40 45 50 55 21 - ваги для води 22 - ваги для вапна 23 - ваги для цементу 24 - ваги для гіпсу 25 - реактор 26 - бак для збору суспензії при проливі 27 - насос для алюмінієвої суспензії 28 - витратний бак 29 - ваги для алюмінієвої суспензії 30 - форма для заповнення 31 - передавальний міст № 1 32 - фрикційний привід 33 - передавальний міст №2 34 - кран-кантувач 35 - пристрій складання форм 36 - машина змащення форм 37 - модуль попереднього різання 38 - модуль поздовжнього різання 39 - модуль поперечного різання 40 - візок різальний 41 - гідропідйомник 42 - ємність з мішалкою 43 - насос 44 - навантажувальний кран 45 - автоклавний візок 46 - кран-доукладач 47 - передавальний міст №3 48 - автоклав 49 - передавальний міст №4 50 - роликовий транспортер 51 - розвантажувальний кран 52 - машина розблокування 53 - сортувальний кран 54 - ланцюговий конвеєр зі згуртовувачем 55 - поворотний кран 56 - ланцюговий конвеєр пакувальної дільниці 57 - накопичувач піддонів 58 - автомат пакування в стрейч плівку 59 - автомат маркування пакетів 60 - установка чищення автоклавних піддонів 61 - валкова дробарка 62 - молоткова дробарка 63 - пневмонасос 64 - подрібнювач некондиційних масивів. Приклад проведення способу: Для виробництва блоків використовується технологічна лінія (Фіг. 1) в складі наступного основного обладнання по відділенням: Відділення помелу, яке оснащено двома млинами, чотирма баками шламу з мішалками по 3 150 м кожний, три з яких - баки прямого шламу, а один - зворотного, чотирма насосами. У відділенні помелу пісок з конвеєру 1 подається на реверсивний конвеєр, який розподіляє пісок за допомогою проміжних бункерів та дозаторів 2 між двома млинами 3. До млинів з головного корпусу також подаються мелені відходи від виробництва блоків. Мелені відходи пневмотранспортом завантажуються в силос 4 з двома конусами вивантаження, далі за допомогою гвинтових конвеєрів 5 подаються до млинів. Подача води регулюється через дозатори води з пульту керування установкою дозування і змішування. На виході з млина шлам подається насосом в резервуар, звідки насосом по трубопроводу транспортується до одного з 3 трьох баків піщаного шламу 6. Баки піщаного шламу об'ємом 150 м кожний оснащені рамними мішалками, що працюють цілодобово, щоб не допустити осідання шламу. З баків шлам насосами 7 по трубопроводу подається до установки дозування і змішування. 2 UA 99082 U 5 10 15 20 25 30 35 40 45 50 55 Дозувально-змішувальне відділення, яке набором технологічного обладнання забезпечує 3 живлення двох інтенсивних змішувачів 8 по 5 м для приготування пористобетонної суміші. Перед установкою дозування і змішування знаходяться витратні силоси цементу 9, вапна 10 та гіпсу 11. Силоси обладнані очисними фільтрами, пневматичними установками подавання сировини та системою аерації днища силосів. Під силосами знаходяться розвантажувальні шнеки 12,16. Розвантажувальні шнеки транспортують сировину від силосів до вагів цементу, вапна та гіпсу. Установка дозування і змішування призначена для зважування і змішування вихідних матеріалів: шламу піску, зворотного шламу, вапна, гіпсу, цементу, води і алюмінієвої суспензії. Процес відбувається в двох установлених змішувачах 8. Установка дозування і змішування виконана у вигляді металевої конструкції (башти) з трьома поверхами. На третьому поверсі знаходяться два баки гарячої води 13, два баки холодної води 14 та бак промивної води 15. У баках гарячої та холодної води знаходиться вода, необхідна для замісу. У резервуарі промивної води знаходиться вода для очищення змішувачів. Вода подається трубопроводом у змішувачі і по заливних трубах попадає в ємність промивної води 17. Звідси вода насосом 18 по 3 трубопроводу подається назад до бака 15. Коли вода досягає щільності 1,3 кг/м , вона насосом подається в приямок різальної установки. В установці дозування і змішування на другому поверсі знаходяться ваги для піщаного шламу 19, ваги для зворотного шламу 20, ваги для води 21, ваги для вапна 22, ваги для цементу 23 та ваги для гіпсу 24. Шлам з баків (шлам піску і зворотний шлам) насосами по трубопроводах подається до вагів шламу. Перед подаванням до вагів проводиться вимір щільності шламу за допомогою вагових доріжок для піщаного і зворотного шламу, який контролюється з операторського пульту. Вапно, гіпс і цемент розвантажувальними шнеками від силосів подаються до відповідних вагів. У відділення приготування алюмінієвої суспензії (Фіг. 2) зі складу на дільницю приготування алюмінієвої суспензії подається паста для приготування алюмінієвої суспензії. В приміщенні дільниці встановлено чотири реактори 25 для можливості накопичення, усереднювання та різноманітності концентрації суспензії. Для приготування алюмінієвої суспензії паста та вода ретельно перемішуються. Паста вручну завантажується в змішувач-реактор, вода подається дозуючим клапаном. Для унеможливості утворення алюмінієвого пилу передбачена підлога з решітки під якої встановлені баки 26 для збору суспензії при аварійних зливах або проливах. Готова алюмінієва суспензія насосом 27 подається в витратні баки 28, які знаходяться в окремому приміщенні з охолоджувальною установкою. Далі суспензію направляють на ваги 29, які також розташовані в окремому охолоджувальному приміщенні в дозувально-змішувальному відділенні. В інтенсивному змішувачі спочатку змішуються вихідні сировинні матеріали, а безпосередньо перед зливом додається алюмінієва суспензія. Після відкриття змішувача готова суміш самопливом подається через заливні труби у форму 30. Звільнені від суміші змішувачі і труби промиваються водою. Форми з залитою сумішшю передавальним мостом№1-31 подаются на формувально-різальну дільницю. Формувально-різальне відділення оснащене наступним обладнанням: формувальна дільниця: передавальний міст № 1 до камер, камери термічної витримки та дозрівання масиву, передавальний міст №2 після камер, кран-кантувач. Розроблена спеціальна форма 30 з внутрішніми розмірами 6,12×1,57×0,675 м дозволяє збільшити кількість блоків після різання та зменшити кількість відходів різання, збільшити коефіцієнт заповнення автоклаву (діаметром 2,65 м) з 0,36 до 0,45. Форми після заповнення, за допомогою передавального моста №1 і фрикційних приводів 32 транспортуються у камери витримки для дозрівання суміші. Після того, як сирець набрав необхідну пластичну міцність для кантування та різання масиву, передавальний міст №2 33 забирає форму з масивом та подає її в зону дії крана-кантувача 34. Форма повертається кантувачем на 90° і ставиться на різальний візок. Потім, за допомогою кантувача, борт-піддон відокремлюється від форми через гвинтово-затяжний пристрій. Коли масив знаходиться на піддоні на різальному візку порожню форму очищають. Після очищення форма подається до пристрою складання форм 35 з одним з вільних піддонів і встановлюється на рейки повернення. З встановленням машини складання форм кран-кантувач, за вільний час від збирання форм, повертає та встановлює на різальний візок наступну форму. Звідси форма за допомогою фрикційних приводів подається на ділянку машинного змащення 36, далі змащена форма подається на передавальний міст під змішувач для нового заповнення. Різальна дільниця складається з наступного обладнання: три модулі різання (попередній, поздовжній та поперечний), три різальні візки, два гідропідйомники, завантажувальний кран та кран-доукладач блоків, ланцюговий конвеєр. Масив кантувальним краном встановлюється на борту-піддоні на різальний візок 40. 3 UA 99082 U 5 10 15 20 25 30 35 40 45 50 55 60 Різальний візок 40 з масивом на піддоні проходить через різальну установку. Спочатку масив проходить модуль попереднього різання 37. Тут відбувається двостороннє різання масиву по довжині блоку (600 мм). Після цього масив проходить профілювання, де вирізаються паз і гребінь. Після профілювання масив подається в модуль поздовжнього різання 38, де натягнутими струнами блок розрізується по ширині. Можна виконати до 15 розрізів одночасно. Після модуля поздовжнього різання масив подається на модуль поперечного різання 39. У модулі поперечного різання піддон з масивом піднімається для заміни різального візка за допомогою гідропідйомника 41, який також центрує положення піддону відносно осі лінії різання, перший візок їде назад для прийняття наступного масиву, а другий різальний візок приймає піддон після різання. У модулі поперечного різання рама з рухливими струнами вертикально опускається і розрізує масив по висоті блоків. Після поперечного різання вакуумом верхній підрізний шар масиву видаляється. Порізаний масив навантажувальним краном 44 передається від різального візка на автоклавний візок 45. Далі автоклавний візок подається в зону дії крана-доукладача 46, який оснащений вакуумним пристроєм для докладання блоків, що дозволяє збільшити об'єм блоків в автоклавах (збільшити коефіцієнт заповнення автоклаву (діаметром 2,65м) з 0,45 до 0,48. Заздалегідь кожний шістнадцятий порізаний масив гідропідйомником №2 перевантажується на третій різальний візок та подається під кран-доукладач. Між модулем поперечного різання та навантажувальним краном встановлений подрібнювач некондиційних масивів 64. Він являє собою опорну конструкцію з двома валами на рухомих рамах з десятьма ножами у вигляді дисків на кожному валу, які обертаються за допомогою електродвигуна та встановлюються в робоче положення пневмоциліндрами. Встановлення подрібнювача виключило застосування ручної праці та унеможливило збій тактового часу лінії різання. Вакуумна установка в модулі поперечного різання відділяє верхній підрізний шар масиву та скидає його в приямок різальної лінії. Тут збираються усі відходи від різання і додається шлам з 3 γ=1,3 кг/дм від промивання обладнання дозувально-змішувального відділення. Для запобігання осадженню приямок обладнаний ємністю з мішалкою 42. Ваговими доріжками безупинно 3 вимірюється щільність шламу. Коли щільність досягне 1,4 кг/дм , шлам насосом 43 по трубопроводах подається в басейн зворотного шламу(у відділення помелу). Показник заповнення шламом приямку контролюється датчиком рівня. Автоматизація лінії різання дозволила зменшити ручну працю та прискорила роботу ліній різання. Автоклавне відділення складаєтся з наступного обладнання: одинадцять автоклавів (діаметром 2,68 м та довжиною 44,5 м), два передавальних мости, камери витримки та камери формування автоклавних поїздів. Автоклавний візок з 3 масивами за допомогою передавального моста №3 47 подається у автоклавне відділення з одинадцятьма автоклавами 48. Візки перед автоклавом збираються в камері термічної витримки і після комплектації, одним потягом завантажуються в автоклав. Після закриття автоклава повітря відкачується за допомогою вакуумної установки і в автоклав подається пара тиском до 1,2 МПа. Цикл пропарювання складає близько 9 годин 40 хвилин. Після запарювання автоклав відкривається і автоклавні візки за допомогою тягового пристрою витягуються з автоклава. Передавальний міст №4 47, що розташований за автоклавом, приймає автоклавні візки і транспортує їх по одному у зону дії розвантажувального крана 51. Сортувально-пакувальне відділення містить сортувальну дільницю, оснащену наступним обладнанням: роликовим транспортером 50, розвантажувальним краном 53 зі столами для сортування, та ланцюговим конвеєром 54. Ланцюговий конвеєр 56 містить автоматичний пристрій подавання та повертання підставок під блоки та згуртовувач 55. Також сортувально-пакувальне відділення містить пакувальну дільницю, що складається з системи ланцюгових конвеєрів 56, трьох накопичувачів піддонів 57, автомата пакування в стрейчплівку 58 та автомата маркування пакетів 59. Розвантажувальний кран 51 знімає піддон із блоками з автоклавного візка і ставить на роликовий транспортер 50. Візок, що звільнився, за допомогою фрикційних приводів транспортується на позицію навантажувального крана 44. Роликовий конвеєр транспортує піддон з блоками на машину розблокування 52. На установці блоки відокремлюються один від одного і подаються до одного з двух сортувальних кранів 53. Блоки по сортах збираються на сортувальних столах, а потім краном ставляться на ланцюговий конвеєр зі згуртовувачем 54, оснащений автоматичним пристроєм подавання та повертання підставок під блоки та згуртовувачем 55. 4 UA 99082 U 5 10 15 20 Конвеєр подає блоки на згуртовувач, що формує пакети на підставках. Пакети вже без підставок поворотним краном переносяться на ланцюговий конвеєр пакувальної дільниці 56, куди одночасно подається пакувальний піддон. Піддони заздалегідь електронавантажувачем встановлюються в накопичувачі піддонів 57. Пакети блоків на піддонах по конвеєру проходять через автомат пакування в стрейчову плівку 58 та автомат маркування пакетів 59. Після пакування пакети блоків транспортуються на склад готової продукції. Автоматична транспортувальна лінія подавання масивів блоків на підставках в місце діі поворотного крану дозволила значно скоротити час пакування масивів Автоклавні піддони, що звільнились, роликовим конвеєром подаються на установку чищення 60, де очищаються від підрізного шару. Поруч з установкою чищення, в приямку, встановлена валкова дробарка 61 для подрібнення відходів готової продукції. Подрібнені відходи (враховуючи відходи підрізного шару масиву), стрічковими конвеєрами транспортуються на реверсивний транспортер, який направляє відходи на конвеєр завантаження причепу (далі на склад) або в проміжний бункер, молоткову дробарку 62, пневмонасос 63 і далі пневмотранспортом в силос 4 для дозування в млин мокрого помелу. Очищені піддони роликовим транспортером 50 постачаються на пристрій збирання форм 35. Форми подаються під змішувач для заповнення сумішшю. Спосіб, що заявляється, уточнюється, але не обмежується даним прикладом. Спосіб, що заявляється, дає змогу підвищити продуктивність виготовлення блоків з 1,17 3 3 тис.м блоків до 3,4 тис.м блоків на добу шляхом модернізації устаткування та оптимізації заповнення автоклава оброблюваним матеріалом. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб виготовлення ніздрюватобетонних виробів, що складається з процесів, що контролюються з операторських пунктів керування, та включає помел піщаного шламу, дозування та поєднання піщаного шламу з вапном, цементом, гіпсом, алюмінієвою суспензією, збирання форми для формування масиву, заповнення форми сумішшю, визрівання масиву, перевертання масиву в формі на 90º кантувальним краном, розбирання форми та відокремлення її від масиву, розміщення масиву на різальному візку та переміщення різального візку з масивом на піддоні, різання масиву струнами під час руху на блоки, обробку розрізаного на блоки масиву в автоклаві, пакування блоків, який відрізняється тим, що збирають форму для заливання суміші пристроєм, відокремленим від кантувального крана, розміри блоків задають з пункту керування процесом різання, різання проводять автоматизовано, на розрізаний на блоки масив для обробки в автоклаві краном докладають додатковий шар блоків, після обробки в автоклаві переміщують блоки на конвеєр та встановлюють на підставки, використовують конвеєр з автоматизованим механізмом повертання підставок, відділяють блоки та формують пакети. 5 UA 99082 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B28B 11/14

Мітки: виготовлення, ніздрюватобетонних, спосіб, виробів

Код посилання

<a href="https://ua.patents.su/8-99082-sposib-vigotovlennya-nizdryuvatobetonnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ніздрюватобетонних виробів</a>

Попередній патент: Система для різання сирцевого ніздрюватобетонного масиву на блоки

Наступний патент: Спосіб пакування та зберігання свіжої зелені

Випадковий патент: Пристрій для подрібнення матеріалу