Пристрій для огрудкування сипучих матеріалів

Номер патенту: 13839

Опубліковано: 25.04.1997

Автори: Мельнічук Антон Юр'євич, Гуляєв Віталій Михайлович, Хіль Лариса Іванівна

Формула / Реферат

Устройство для окомкования сыпучих материалов, содержащее системы загрузки ее компонентов, выгрузки окатышей и камеру окомкования с соплами и форсунками для подачи газа и связующих, отличающееся тем, что камера окомкования расположена наклонно к горизонту под углом 30-35°, в днище камеры вдоль его продольной оси установлены ряд форсунок для подачи связующих и ряд сопел для подачи газа и образования зон циркуляции в слое комкуемой шихты, при этом форсунки и сопла установлены под регулируемым углом, изменяющимся в пределах 25-30°.

Текст

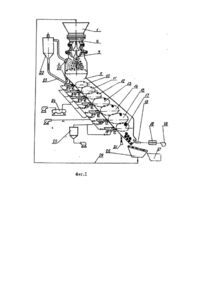

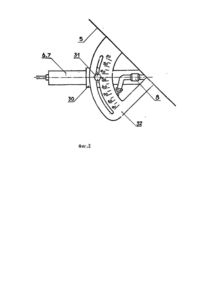

Изобретение относится к оборудованию для окомкования сыпучих материалов и может быть использовано в черной и цветной металлургии, угольной, химической и др. отраслях промышленности. Наиболее близким по технической сущности к предлагаемому изобретению является устройство для непрерывного регулируемого гранулирования порошков в кипящем слое, включающее системы подачи газа, исходного материала и вывода готовой продукции, камеру окомкования, выполненную в виде вертикально расположенной многоконусной колонны с постоянным нарастанием диаметров устьев конусов снизу вверх [1]. В известном устройстве для непрерывного регулируемого гранулирования порошков в кипящем слое камеры окомкования, выполненные в виде вертикально расположенной многоконусной колонны, позволяют получить окатыши (гранулы) с широким интервалом гранулометрического состава, обусловленным неравномерностью пребывания в псевдоожиженном слое частичек комкуемой шихты и ожижающего газа и ограниченностью регулирования производительности процесса. В основу изобретения поставлена задача усовершенствования устройства для окомкования сыпучих материалов с возможностью расширения диапазона гранулометрического состава комкуемого материала и регулирования размера гранул путем варьирования угла наклона камеры окомкования, сопел и форсунок и за счет этого можно получить необходимого размера комкуемый материал для угольной шихты, что, в свою очередь, способствует повышению спекаемости шихты и улучшению качества кокса. Поставленная задача решается тем, что в устройстве для окомкования сыпучих материалов, содержащем системы загрузки ее компонентов, выгрузки окатышей и камеру комкования с соплами и форсунками для подачи газа и связующих, согласно изобретению, камера окомкования расположена наклонно к горизонту под углом 30-65°, в днище камеры вдоль его продольной оси установлены ряд форсунок для подачи связующих и ряд сопел для подачи газа и образования зон циркуляции в слое комкуемой шихты, при этом форсунки и сопла установлены под регулируемым углом, изменяющимся в пределах 25-80°. Таким образом, варьируя угол наклона 5 камеры окомкования, сопел и форсунок, можно получить заданный гранулометрический состав комкуемого материала. Применение предлагаемого устройства позволяет расширить диапазон гранулометрического состава комкуемого материала и получать гранулы заданного размера. Предлагаемое изобретение поясняется чертежами. Фиг.1 схематично изображает предлагаемое устройство для окомкования сыпучих материалов, на фиг.2 показано регулирование угла наклона форсунок и сопел в камере окомкования. Устройство включает в себя аккумуляторный бункер 1, загрузочный бункер 2 с засыпным аппаратом 3, обеспечивающим предотвращение утечки газа и пыли из установки и регулируемую подачу шихтовых материалов, и газоотводом 4 для отходящих газов, способствующих сушке исходного материала, камеру окомкования (грануляции) 5, вращающую плотный слой комкуемой (гранулируемой) шихты с зонами циркуляции газа, шихты и окатышей (гранул) сложной формы, расширяющейся в пределах зон циркуляции и сужающейся в области разгрузочного отверстия, установленной наклонно по отношению к загрузочному бункеру под углом, большим угла естественного откоса комкуемой (гранулируемой) шихты; сопла 6, 7 для подачи газа (воздуха) и образования зон циркуляции в плотном слое сыпучего материала с вмонтированными в них форсунками 8 - элементом возврата мелочи в процесс, форсунками 9 для подачи связующего вещества в зоны циркуляции 10-14, форсунками 15, через которые подаются компоненты шихты для осуществления многослойного окомкования (грануляции) в зоны циркуляции 16 и 17, а в сужающейся части расположено сопло 18 для подачи газа, подогретого в калорифере 19, навстречу движущемуся окомкованному материалу; шарнир 20 и регулирующее устройство 21, обеспечивающие изменение угла наклона камеры окомкования; циклон 22 для очистки отходящих газов, трубопровод 23 для возврата мелочи из циклона в камеру окомкования; резервуар 24 для связующего вещества; резервуар 25 для компонентов шихты, накатываемых на окатыши (гранулы), классификационный грохот 26, бункер готовой продукции 27; воздуходувки 28, транспортировочное устройство 29 для возврата некондиционных окатышей (гранул) в процесс. Из фиг.2 видно, что сопла 6,7 и форсунки 8 выполнены в одном узле и вводятся через уплотненные отверстия, выполненные в нижней части камеры окомкования 5. Угол наклона сблокированных в одном узле сопел и форсунок регулируется и фиксируется в этом положении с помощью кольцевого захвата 30, установленного на поверхности узла сопел и форсунок, соединенного винтом 31 с пластиной 32, жестко закрепленной на корпусе камеры окомкования. Сопла для подачи газа (воздуха) и форсунки для подачи связующего установлены по отношению к днищу камеры окомкования (грануляции) под регулируемым углом, изменяющимся в пределах 25-80°. Устройство работает следующим образом. Шихта произвольной влажности из аккумуляторного бункера 1 подается в загрузочный бункер 2, откуда с помощью регулирующего засыпного аппарата 3 направляется в камеру окомкования 5. В районе загрузки комкуемая шихта подсушивается отходящими газами и вовлекается в процесс окомкования в зонах циркуляции 10-14, образующихся за счет подачи в слой комкуемой шихты газа через сопла 6-7. Загруженный в камеру окомкования (грануляции) 5 материал, попав в верхнюю, наименее протяженную зону циркуляции 10, благодаря действию центробежных сил разделяется таким образом, что более мелкие частицы оттесняются на периферию. Более крупные частицы материала в ходе циркуляции и вращения вокруг собственной оси накатывают на себя мелкие, чему соответствует большая скорость циркуляции крупных частиц и подача связующего в зону напором через форсунки 9. Связующее в виде смолистых веществ, подаваемое в зону циркуляции, при соприкосновении с сыпучим материалом образует зародыши комочков, которые, двигаясь под воздействием струи газа по внутренней поверхности зоны циркуляции, увеличиваются в объеме в результате накатывания на них сыпучего материала. Достигнув критического размера для данной зоны циркуляции, укрупнившиеся частицы выпадают из верхнего контура зоны 10 в ее нижний контур и с его помощью транспортируются к нижележащей зоне. Поскольку нижний контур зоны 10 пересекается верхним контуром зоны 11, окатыши (гранулы) оказываются вовлеченными в последний. Зона циркуляции 11, в силу большой скорости истечения из сопла струи газа имеют большие размеры, что приводит к укрупнению попавших сюда окатышей (гранул) и одновременному уплотнению их за счет действия больших усилий. Вращаясь в верхнем контуре зоны циркуляции 11, окатыши (гранулы) увеличиваются в размере до критической величины, характерной для данной зоны циркуляции, затем выпадают в ее нижний контур, перемещаются в верхний контур зоны циркуляции 12 и т.д. до достижения окатышами (гранулами) требуемого размера. В зонах циркуляции 16, 17 осуществляется послойное окомкование (гранулирование) за счет подачи через форсунки 15 дополнительных компонентов шихты и сушка окатышей (гранул) за счет горячих газов, подаваемых навстречу окомкованному материалу через сопло 18. Окатыши (гранулы) удаляются из нижнего контура зоны циркуляции 17 и под действием силы тяжести попадают на классификационный грохот 26, откуда окатыши (гранулы) возвращаются в процесс транспортировочным устройством. Были проведены лабораторные исследования с конкретными значениями углов наклона камеры и форсунок с соплами. Результаты исследований представлены табл.1 и 2. Из таблиц видно, что, регулируя угол наклона камеры, форсунок и сопел, можно получить гранулы различного размера. Уменьшение угла наклона способствует росту гранул. В нашем случае при угле наклона камеры 30-40° и угле наклона форсунок и сопел 30-40° получают гранулы размером 25 мм, и наоборот, при угле наклона камеры равном 75° и при угле наклона форсунок и сопел - 90°, получают гранулы размером 10 мм и меньше. Оптимальный размер гранул, равный 15-25 мм, достигается при угле наклона камеры окомкования 30-65° и при угле наклона форсунок и сопел 25-80°.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for pelletizing bulk materials

Автори англійськоюKhil Larysa Ivanivna, Huliaiev Vitalii Mykhailovych, Melnychuk Anton Yurievych

Назва патенту російськоюУстройство для окомкования сыпучих материалов

Автори російськоюХиль Лариса Ивановна, Гуляев Виталий Михайлович, Мельничук Антон Юрьевич

МПК / Мітки

МПК: B01J 2/12

Мітки: пристрій, огрудкування, сипучих, матеріалів

Код посилання

<a href="https://ua.patents.su/4-13839-pristrijj-dlya-ogrudkuvannya-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для огрудкування сипучих матеріалів</a>

Попередній патент: Спосіб визначення показань до операції непрямої реваскуляризації ока

Наступний патент: Шарнірно-податливе арочне кріплення

Випадковий патент: Спосіб видобутку газу з водоносного пласту, що знаходиться під впливом гірського тиску