Вивантажуючий пристрій до апарату шахтного типу

Номер патенту: 14558

Опубліковано: 20.01.1997

Автори: Платонов Євген Костянтинович, Степанець Віктор Петрович, Родіонов Вікентій Андрійович

Формула / Реферат

1. Выгружное устройство к аппарату шахтного типа, содержащее вертикальный бункер с выгружной воронкой, между которыми на оси установлен диск с радиальной прорезью, имеющий привод вращения, отличающееся тем, что оно снабжено дополнительным диском с радиальной прорезью, с установленным на оси под первым диском, причем радиальная прорезь в дополнительном диске смещена относительно прорези в первом диске в окружном направлении, а над каждым из дисков установлены неподвижные радиальные перегородки.

2. Выгружное устройство по п.1, отличающееся тем, что каждый из дисков снабжен отбортовкой, размещенной по внешней окружности диска.

Текст

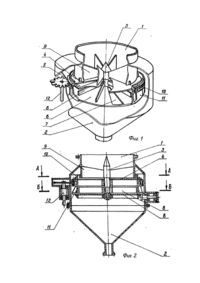

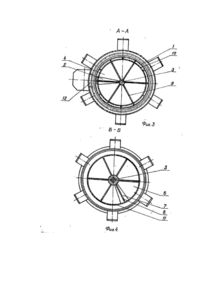

Предлагаемое изобретение относится к устройствам выгрузки и дозирования сыпучих материалов (зернистых, гранулированных, порошкообразных и т. д.). Оно может использоваться для осуществления разнообразных те хнологических процессов по обработке сыпучих материалов. Известно, что точность дозирования вещества, как при его подаче в зону обработки, так и при отборе из зоны обработки, определяющим образом сказывается на режиме протекания технологического процесса и на качестве получаемого продукта. Известно также, что зернистые материалы, в отличие от жидких и пастообразных, трудно поддаются дозированию, так как подвержены слипанию, сводообразованию и т.д., особенно во влажном состоянии. Особое значение точность дозирования приобретает в линиях по непрерывной обработке веществ, где дозатор является одновременно выгружным устройством для предыдущего аппарата и питателем для следующего за ним аппарата. Не случайно для осуществления операции выгрузки сыпучего материала разработаны многочисленные конструкции устройств (авт. свид. СССР № 598822, MKHB65G65/48; № 1106991, №122459; № 808857 по М. кл. 5 G 01 F 11/00; патент США № 3477617, МКИ G 01 F 11 /00). Во всех эти х устройствах не обеспечена равномерность отбора материала из зоны обработки на уровне современных требований, что оказывает существенное влияние на режим протекания технологического процесеа и на качество обрабатываемого материала. Например, при сушке поликапроамидного гранулятя это выражается в неравномерности влагосодержания готового продукта. Поэтому при проектировании сушилки закладывают такое время пребывания материала в корпусе аппарата, чтобы компенсировать эту закономерность. Основным недостатком таких устройств является то, что материал высушивается и отбирается из бункера неравномерно по всему его поперечному сечению. Таким образом, частицы сыпучего материала находятся в сушилке разное время. В результате получается, что одна гранула материала высушивается до допустимого влагосодержания 0,05%, а другая, находящаяся большее время в аппарате, пересушивается до 0,00%. Для некоторых материалов это недопустимо. Например, у гранул ПКА при этом происходит процесс твердофазной дополимеризации, характеризующейся степенью относительной вязкости, определяемой по серной кислоте. Значение ее колеблется в пределах ± 0,05...0,07 единиц по серной кислоте, при следующих абсолютных значениях: 2,8...3,2 - для гранулята те хнического назначения. Специалисты считают, что это колебание должно составлять ± 0,02 единицы, что практически соответствует ошибке анализа. Поэтому необходимо создать выгружное устройство, обеспечивающее достаточную равномерность схода материала из аппарата шахтного типа. Наиболее близким к предлагаемому устройство по те хническому существу и достигаемому эффекту является дозатор сыпучих материалов по Авт. свидетельству СССР № 1778056 М. кл.5В 65 G 65/48; G 01 F T1/24. Он содержит вертикальный цилиндрический бункер с выгружной воронкой, между которыми на оси установлен диск с радиальной прорезью, снабженный приводом вращения. К недостаткам этого устройства следует отнести то, что оно не обеспечивает равномерности качества обрабатываемого в аппарате и выгружаемого материала, что вызывается недостаточной равномерностью выгрузки. Отдельные участки материала находятся в аппарате шахтного типа гораздо больше времени, чем остальные, что ухудшает качество обработки материала, в частности, равномерность его свойств. Задачей изобретения является создание выфужного устройства к аппарату ша хтного типа, которое обеспечивает равномерный отбор материала по сечению аппарата, чем достигается выравнивание времени пребывания частиц материала в зоне обработки и в конечном итоге обеспечивается равномерность свойств полученного продукта. Поставленная задача решается тем, что выгружное устройство к аппарату шахтного типа, содержащее вертикальный бункер с выгружной воронкой, между которыми на оси установлен диск с радиальной прорезью, имеющий привод вращения, снабжено дополнительным диском с радиальной прорезью, причем радиальная прорезь в дополнительном диске смещена относительно прорези в первом диске в окружном направлении, а над каждым из дисков установлены неподвижные радиальные перегородки. Каждый из дисков может быть снабжен отбортовкой, размещенной по внешней окружности диска. Как видно из изложенного, предложенное устройство обладает следующими общими с прототипом существенными признаками: - устройство содержит вертикальный бункер с выгружной воронкой; - между бункером и воронкой на оси установлен диск; - диск снабжен радиальной прорезью; - диск снабжен приводом вращения. Новыми в сравнении с прототипом существенными признаками предложенного устройства являются следующие: - на оси под первым диском закреплен дополнительный диск; - дополнительный диск снабжен радиальной прорезью; - прорезь дополнительного диска смещена в окружном направлении относительно прорези первого диска; - над каждым из дисков установлены неподвижные радиальные перегородки. Таким образом сущность изобретения сводится к тому, что в известном устройстве дополнительно введены новые элементы (диск с радиальной прорезью и радиальные перегородки над первым и дополнительным дисками), а также изменены взаимосвязи и взаимное расположение известных и новых элементов конструкции. В результате предложенных усовершенствований выгружное устройство содержит два одинаковых диска с радиальными прорезями, между которыми расположена рабочая полость. В эту полость через прорезь в верхнем диске высыпается материал, который благодаря вращению диска отбирается по всему поперечному сечению аппарата. Из рабочей полости материал высыпается через прорезь в нижнем диске. Это происходит благодаря вращению верхнего диска и наличию в рабочей полости неподвижных перегородок. Неподвижные перегородки над верхним диском препятствуют вращению слоя материала, прилегающего к диску, совместно с ним, что обеспечивает равномерный отбор материала по сечению аппарата. На фиг. 1 представлен общий вид предлагаемого устройства в аксонометрии; на фиг. 2 осевое сечение устройства, - на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2. Предлагаемое аыгружное устройство к аппарату шахтного типа, которое содержит вертикальный цилиндрический бункер 1, к которому герметично примыкает выгружная воронка 2. Между ними на оси 3 установлены диск 4 с радиальной прорезью 5 и диск б с радиальной прорезью 7. Между дисками 4 и 6 на оси 3 жестко закреплены радиальные перегородки 8. Сама ось 3 неподвижно закреплена в перегородках 9, связывающих ее с бункером 1. Перегородки 9 и 8 располагаются радиально на расстояниях от поверхностей соответствующи х дисков 4, 6 большем или равном двум максимальным размерам частиц сыпучего материала. По периферии диски 4, 6 имеют отбортовки 10 и 11, выступающие над их поверхностями и препятствующие ссыпанию крошки через края. Прорези 5 и 7 дисков 4 и 6 смещены друг относительно друга на угол, превышающий по дуге расстояние рассыпания сыпучего материала под углом естественного откоса. Выгружное устройство аппарата шахтного типа работает следующим образом. Сыпучий материал под действием силы тяжести движется из бункера 1 и попадает на вращающийся диск 4. Перегородки 9 удерживают материал от проворачивания вместе с диском 4, поэтому через прорезь 5 он ссыпается на второй диск 6, двигаясь равномерно через все сечение бункера 1. Неподвижные перегородки 8 удерживают материал от проворачивания вместе с диском 6, и он ссыпается через прорезь 7 в воронку 2. Отбортовки 10 и 11 препятствуют ссыпанию крошки через края дисков 4 и б и таким образом способствуют равномерной выгрузке из бункера 1. Расстояние между дисками 4. 6 определяет толщину слоя сыпучего материала, выгружаемого из бункера 1, а значит, и производительность устройства за один их оборот. В процессе работы производительность выгружного устройства регулируе тся частотой вра щения дисков 4 и 6, т.е. приводом 12. Для прекращения выгрузки достаточно остановить привод 12 и материал перестанет ссыпаться, так как минимальное расстояние между смежными краями прорезей 5 и 7 больше величины рассыпания слоя крошки под углом естественного откоса на поверхности диска б. Предложенное техническое решение позволяет получить новый полезный технический результат - повышение равномерности выгрузки материала по сечению аппарата шахтного типа. Опытный образец данного аппарата подтвердил предварительные расчеты о том, что неравномерность времени пребывания материала в корпусе аппарата уменьшается в 5-7 раз.

ДивитисяДодаткова інформація

Автори англійськоюRodionov Vikentii Andriiovych, Platonov Yevhen Kostiantynovych

Автори російськоюРодионов Викентий Андреевич, Платонов Евгений Константинович

МПК / Мітки

МПК: G01F 11/00

Мітки: апарату, шахтного, вивантажуючий, пристрій, типу

Код посилання

<a href="https://ua.patents.su/4-14558-vivantazhuyuchijj-pristrijj-do-aparatu-shakhtnogo-tipu.html" target="_blank" rel="follow" title="База патентів України">Вивантажуючий пристрій до апарату шахтного типу</a>

Попередній патент: Бурова коронка для перфораторного буріння

Наступний патент: Система вентиляції зварювального поста

Випадковий патент: Спосіб приготування сушених продуктів