Спосіб оребріння трубок теплообмінника

Номер патенту: 16479

Опубліковано: 29.08.1997

Автори: Стешенко Володимир Петрович, Гавриленко Тетяна Григорівна, Аверін Геннадій Васильович

Формула / Реферат

1. Способ оребрения трубок теплообменников прямоугольного поперечного сечения с близко расположенными ребрами,’ включающий операцию подрезания слоев металла из припусков на наружной поверхности трубы и отгибку образуемых ребер, отличающийся тем, что, с целью снижения металлоемкости за счет уменьшения припусков на наружной поверхности трубы, подрезание каждого слоя осуществляют по цилиндрической поверхности, имеющей центр кривизны со стороны оси трубки.

2. Способ по п. 1, отличающийся тем, что подрезание каждого слоя осуществляют по цилиндрической поверхности, имеющей радиус кривизны К, определяемый по зависимости

где l- длина кривой резания, мм;

δK - конечная толщина ребра в основании, мм;

t - шаг ребер, мм;

δH - начальная толщина ребра на вершине, мм.

Текст

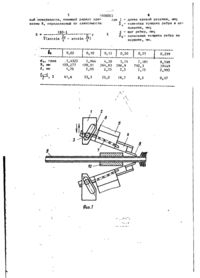

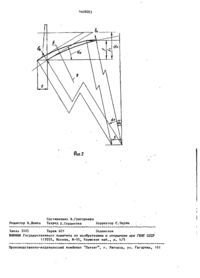

Изобретение относится к обработке металлов давлением, в частности к способам оребрения трубчатых элементов. Цель изобретения - снижение Изобретение относится к обработке металлов давлением, в частности к способам оребрения трубчатых элементов. Цель изобретения - снижение металлоемкости за счет уменьшения припусков на наружной поверхности трубок. На фиг.1 представлено устройство для оребрения; на фиг.2 - схема подрезания слоя по цилиндрическим поверхностям и по параллельным поверхностям (тонкие линии). Способ включает операции подрезания слоев материала на припусках наружной поверхности трубы и отгибку образуемых ребер, причем подрезание каждого слоя материала осуществляют срезом по цилиндрической поверхности с центром кривизны со стороны оси металпоемкости за счет уменьшения припусков на наружной поверхности трубы. Оребрение производится подрезанием слоев металла по цилиндрической поверхности, имеющей центр кривизны со стороны оси трубки. Одновременно осуществляют отгибку ребра. Радиус кривизны определяют из соотношения R-180 l / ^ ( a r c s i n S^/t - а г с в і п а ц / О , где 1 - длина кривой резания, мм; £ - шаг ребер; о а начальная толщина ребра на вершине; о к - конечная толщина ребра в основании. Переменная по высоте толщина ребра обеспечивает улучшение теплопередающей способности теплообменника. 1 з . п . ф-лы, 2 и л , , 1 табл. трубы. Радиус кривизны определяют из соотношения R= 180-1 —лUK . - - - arcsm -к } СИч --) где 1 - длина кривой резания, мм; t - шаг ребер, мм; \ о н " начальная толщина ребра на вершине, мм; 0 к - конечная толщина ребра в основании, мм. Для реализации способа можно использовать вертикально-фрезерный станок, имеющий специальную фрезерную головку для преобразования вращательного движения шпинделя в возпратно-поступательное вертикальное движение ползуна. 00 о о 1608003 Ползун 1 имеет две вертикальные боковые стенки с фигурными пазами 2, через которые проходят штифты 3, закрепленные на противоположных боковых стенках салазок 4, перемещаемых в неподвижной направляющей 5, Посредством штифтов 3 осуществляется преобразование вертикального возвратно-поступательного движения ползуна 1 в про10 дольное возвратно-поступательное движение салазок 4, В боковых стенках салазок 4 имеются продольные криволинейные пазы 6, радиус кривизны которых соответст- 15 вует радиусу кривизны цилиндрической выпуклой поверхности, по которой производят подрезание слоя материала на припусках трубы, а в боковых стенках неподвижной направляющей 5 зак20 реплены штифты 7, расположенные также по криволинейной траектории соответственно пазам 6. За счет наличия криволинейных пазов 6 и соответственно расположенных 25 им штифтов 7 обеспечивается требуемое движение режущего инструмента 8, закрепленного на салазках 4, по расчетной криволинейной траектории радиусом R. Для поддержки трубы 9 и подачи 30 ее на заданный шаг t в процессе изготовления ребер предусмотрена направляющая 10. Способ осуществляют следующим образом. 35 Включают станок. Посредством пазов 2 и штифтов 3 вертикальное возвратнс-поступательное движение ползуна 1 преобразуется в продольное возвратно-поступательное движение са- 40 лазок 4 с закрепленным на них режущим инструментом 8. Но так как перемещение салазок 4 осуществляется в направляющей 5 посредством продольных криволинейных 45 пазов 6 и соответственно расположенных им штифтов 7, перемещение режущего инструмента 8 также осуществляется по криволинейной траектории. Вследствие чего происходит подреаа50 ние слоя материала на припусках наружной поверхности трубы по цилиндрической поверхности расчетным радиусом и под заданным углом, а под другим углом осуществляется отгибка образованного ребра. Затем трубу 9 переме- 65 щают на шаг t и процесс повторяется. П р и м е р , Оребрение производят на трубе плоскоовальной из алюминие вого сплава, припуск на которое определяется по зависимостигде о(н= a r c s i n - - . Задают: о/к - a r c s i n -r-,длину резания 1=20 мм, толщину ребра у основания Q = 0 , 3 мм, шаг ребра t=2,0 мм, толщину ребра у вершины £ц=0,05 мм. Для сравнения расчета произведены для среза по параллельным срезу плоскостям и по цилиндрической выпуклой поверхности. Для среза равнотолщинных по высоте ребер толщиной 6=0,3 мм определены угол резания об и величина припуска f^ из следующих соотношений: K О = a r c s i n r = a r c s i n - A -=8^627 , б J f конечные углы резания оСц» величины припусков f и R (см, таблицу), В таблице приведена также ожидаемая экономия металла Из результатов таблицы видно, что приближение к равнотолщинному ребру по высоте требует увеличения расхода металла. Переменная по высоте толщина ребра обеспечивает улучшение теплопередающей способности теплообмен- -. ника. Формула и з о б р е т е н и я 1, Способ оребрения трубок теплообменников прямоугольного поперечного сечения с близко расположенными ребрами, включающий операцию подрезания слоев металла из припусков на наружной поверхности трубы и отгибку образуемых ребер, о т л и ч а ю щ и й с я тем, что, с целью снижения металлоемкости за счет уменьшения припусков на наружной поверхности трубы, подрезание каждого слоя осуществляют по цилиндрической поверхности, имеющей центр кривизны со стороны оси трубки. 2, Способ по п . 1 , 0 т л и ч а ю щ и й с я тем, что подрезание каждого слоя осуществляют по цилиндричес 5 1608003 * кой поверхности, имеющей радиус кригде 1 - длина кривой резания, мм; виэны R, определяемый по зависимости$ - конечная толщина ребра в основании, мм; 180-1 _ t - шаг ребер, мм; R я _ ---j- f 5 ft начальная толщина ребра на «(arcsin -fc- - arcsin ~ ) вершине, мм. I»

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of ribbing tubes of heat exchangers

Автори англійськоюAverin Hennadii Vasyliovych, Steshenko Volodymyr Petrovych, Havrylenko Tetiana Hryhorivna

Назва патенту російськоюСпособ оребрения трубок теплообменников

Автори російськоюАверин Геннадий Васильевич, Стешенко Владимир Петрович, Гавриленко Татьяна Григорьевна

МПК / Мітки

МПК: B21D 53/02

Мітки: теплообмінника, трубок, спосіб, оребріння

Код посилання

<a href="https://ua.patents.su/4-16479-sposib-orebrinnya-trubok-teploobminnika.html" target="_blank" rel="follow" title="База патентів України">Спосіб оребріння трубок теплообмінника</a>

Попередній патент: Радіатор для опалення транспортного засобу

Наступний патент: Глушитель шуму вихлопу двигуна внутрішнього згорання клушина

Випадковий патент: Спосіб отримання гіпсового в'яжучого