Агломераційна машина

Номер патенту: 17006

Опубліковано: 15.03.2001

Автори: Підберезний Микола Петрович, Антонов Веніамін Васильович, Гирін Юрій Володимирович, Руденко Юрій Романович, Гурін Петро Іванович

Формула / Реферат

Агломерационная машина, содержащая конвейер из спекательных тележек, зажигательный горн с установленными на торцевой стенке наклонно горелками, отличающаяся тем, что горелки установлены под углом 12 - 25° к горизонтальной плоскости с шагом, равным 3,0 - 4,3 калибрам горелки и с расстоянием между центрами торцов горелок и уровнем верха бортов спекательных тележек, равным 2,0 - 2,5 калибрам горелки, при этом крайние горелки развернуты в стороны боковых стен горна, расстояние между их осями и бортами спекательных тележек равно 1,2 - 1,9 калибрам горелки, а угол между осями крайних горелок и осью агломашины составляет 1 - 10°.

Текст

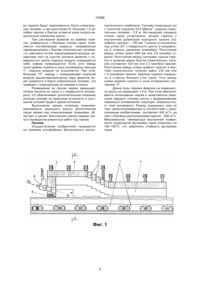

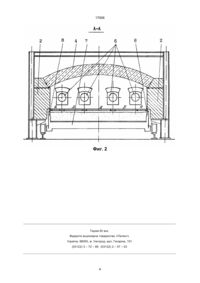

Агломерационная машина, содержащая конвейер из спекательных тележек, зажигательный горн с установленными на торцевой стенке наклонно горелками, отличающаяся тем, что горелки установлены под углом 12–25о к горизонтальной плоскости с шагом, равным 3,0–4,3 калибрам горелки и с расстоянием между центрами торцов горелок и уровнем верха бортов спекательных тележек, равным 2,0–2,5 калибрам горелки, при этом крайние горелки развернуты в стороны боковых стен горна, расстояние между их осями и бортами спекательных тележек равно 1,2–1,9 калибрам горелки, а угол между осями крайних горелок и осью агломерационной машины составляет 1–10о. Ю (13) 17006 (11) UA верхности шихты и интенсификации ее нагрева, снижения расхода топлива на зажигание аглошихты и увеличения стойкости футеровки горна. Поставленная задача решается благодаря тому, что в агломерационной машине, содержащей конвейер из спекательных тележек, зажигательный горн с установленными на торцевой стенке наклонно горелками, согласно изобретению горелки установлены под углом 12–25о к горизонтальной плоскости с шагом, равным 3,0–4,3 калибрам горелки, и с расстоянием между центрами торцов горелок и уровнем верха бортов спекательных тележек, равным 2,0–2,5 калибрам горелки, при этом крайние горелки развернуты в стороны боковых стен горна, расстояние между их осями и бортами спекательных тележек равно 1,2–1,9 калибрам горелки, а угол между осями крайних горелок и осью агломерационной машины составляет 1–10о. Как и в аналоге, калибр горелки – внутренний диаметр носика горелки. Патентно-информационный анализ показал, что предложенная совокупность признаков в известных аналогичных технических решениях не используется. Следовательно, предлагаемое техническое решение не известно и не следует явным образом из уровня техники, т.е. предлагаемое техническое решение является новым и имеет изобретательский уровень. Сущность изобретения заключается в том, что нагрев поверхностного слоя и зажигание твердого топлива шихты осуществляют при помощи (19) Изобретение относится к производству окускованного сырья в металлургии, а именно, к конструкции агломерационных машин конвейерного типа. Наиболее близким к предложенному по технической сущности является агломерационная машина, включающая конвейер, футерованный огнеупором горн и два ряда газовых горелок, размещенных в торцевых стенках горна. Первый ряд горелок (на передней торцевой стенке) установлен с обратным наклоном, оси которых слегка отклоняются от горизонтали в направлении свода. Оси второго торцевого ряда горелок (на выходе из горна) наклонены к поверхности шихты [1]. Это техническое решение принято в качестве прототипа. При такой конструкции на начальном участке горна нагрев поверхности шихты осуществляется в основном путем излучения теплоты с поверхности свода. Интенсивность такого косвенного теплообмена зависит главным образом от разности температур излучающей и нагреваемой поверхности, а следовательно, этим неизбежно предопределяется необходимость высокотемпературного нагрева футеровки свода, что сопровождается повышенными тепловыми потерями и быстрым разрушением кладки. В основу изобретения поставлена задача усовершенствования агломерационной машины, в частности, зажигательного горна, путем организации оптимального расположения горелок для улучшения передачи теплоты от факелов к по C2 ______________________________ 17006 Углом наклона горелок b к поверхности шихты определяется площадь, подвергаемая удару факела, скорость газов при ударе в поверхность и, как следствие, параметры конвективного теплообмена и продолжительность пребывания шихты в зоне удара факела. Оптимальный угол наклона горелок для условий зажигательных горнов агломашин составляет 12–25о. При угле, меньшем 12о, уменьшается эффект от интенсификации нагрева за счет удара факела в поверхность. При угле, большем 25о, начинается вынос мелкой фракции из поверхностного слоя и, кроме того, сокращается время пребывания шихты под факелом. Оптимальный шаг расположения горелок равен 3,0–4,3 калибрам. Для зажигательных горнов могут использоваться горелки, скорость истечения газовоздушной смеси из которых во избежание раздува шихты не превышает 40–45 м/с. Целесообразный для практики внутренний диаметр выходного канала (калибр) горелок равен 150–250 мм. Для слияния факелов из соседних горелок в один общий поток в условиях зажигательных горнов расстояние между осями горелок (шаг) должно составлять 3,0–4,3 калибра. При шаге расположения горелок, меньшем 3,0, будет иметь место наложение факелов из соседних горелок и перегрев отдельных участков поверхности шихты. Кроме того, увеличивается число горелок и усложняется конструкция горна. При шаге расположения горелок, большем 4,3, температурное поле по ширине слоя становится неравномерным, что приведет к неравномерному нагреву отдельных участков шихты и к ухудшению качества зажигания. Оптимальное расстояние между центром торца горелки и уровнем верха бортов спекательных тележек Н равно 2,0–2,5 калибрам. При высоте расположения торцов горелок большей 2,5 калибрам уменьшаются кинетические параметры газового потока при встрече с шихтой и нагрев за счет конвекции, вследствие чего замедляется нагрев и зажигание твердого топлива шихты. При высоте, меньшей 2,0 калибров, с шихтой со стороны торцевой стенки контактирует часть факела, в которой не завершились процессы горения, вследствие чего недостаточно полно используется теплота сгорания газа для нагрева поверхности шихты. Кроме того, при этом уменьшается расстояние между центрами торцов горелок и точкой пересечения оси факела с поверхностью шихты. Поэтому в ядре факела при контакте с поверхностью шихты сохраняется высокая скорость, что может приводить к выносу из поверхностного слоя мелкой фракции шихты. Удельный расход теплоты на единицу поверхности слоя шихты у бортов должен быть выше, чем в средней части машины, так как часть теплоты факелов крайних горелок расходуется на нагрев боковых стен горна и бортов спекательных тележек. Кроме того, часто через зазор между кладкой и бортами спекательных тележек засасывается в горн атмосферный воздух. Для обеспечения одинаковых условий зажигания аглошихты по ширине спекательных тележек определены оптимальное расстояние между осями крайних горелок и бортами спекательных тележек R, равное 1,2– 1,9 калибрам горелки, а также углы разворота осей крайних горелок в стороны боковых стен горна – 1–10о. При расстоянии R, меньшей 1,2 калиб факелов, направленных в сторону движения конвейера под углом 12–25о к горизонтальной плоскости или поверхности шихты. Предложенным соотношением между углом наклона и высотой расположения торцов горелок над шихтой определяются условия, при которых теплоотдача от системы факелов к поверхности в месте удара максимальна. При этом обеспечивается необходимая протяженность контакта факела с поверхностью шихты и время пребывания шихты в зоне контакта с факелом. Расстояние между осями горелок, равное 3,0–4,3 калибрам, предопределяет то, что факелы из всех горелок при контакте с поверхностью шихты сливаются в один общий факел, обеспечивая равномерное по ширине слоя распределение температуры и равномерный его нагрев. В связи с тем, что для зажигания аглошихты возле бортов требуется несколько больше теплоты, чем в средней части слоя, определено оптимальное расстояние между осями крайних горелок и бортами тележек, при котором обеспечивается аналогичный нагрев участков слоя у бортов. Сущность изобретения поясняется чертежами, представленными на фиг. 1 и 2. На фиг. 1 представлен продольный разрез агломашины, причем разрез произведен по оси горелки горна, на фиг. 2 – разрез А–А фиг. 1. Агломерационная машина включает зажигательный горн, состоящий из передней торцевой стенки 1, боковых стен 2, арочного свода с горизонтальным 4 и наклонным 3 участками, стационарного или откатного экрана 9. В передней торцевой стенке 1, опирающейся на поперечную балку 5, установлены горелки 6. Горн установлен симметрично относительно бортов 8 спекательных тележек 7 конвейера. Агломерационная машина работает следующим образом. Аглошихту последовательно загружают на спекательные тележки, зажигают и спекают. Для зажигания шихты смесь газа и воздуха подают в горне под углом b =12–25о к поверхности шихты в направлении движения конвейера. При высоте расположения торцов горелок над уровнем верха бортов спекательных тележек Н, равной 2,0–2,5 калибрам горелки, с поверхностью шихты контактирует высокотемпературная часть факела, обладающая достаточной кинетической энергией для конвективного теплообмена и интенсивного нагрева поверхностного слоя. При расположении горелок с шагом S, равным 3,0–4,3 калибрам, а крайних горелок на расстоянии от бортов R, равном 1,2–1,9 калибрам, факелы при контакте с поверхностью шихты сливаются в один общий факел с равномерным по ширине слоя распределением температуры. Теплопередача интенсифицируется благодаря направленному под углом удару высокотемпературного факела в поверхность и совмещениютеплообмена с горением. Вследствие концентрации подвода тоеплоты на участке минимально необходимых размеров и оптимальному расположению источников теплоты относительно поверхности шихты (или уровня верха бортов спекательных тележек) расход топлива на зажигание по сравнению с прототипом существенно сокращается, а в результате смещения процессов горения на поверхность шихты уменьшается температура футеровки и увеличивается ее стойкость. 2 17006 ра горелки будут перегреваться борта спекательных тележек, а при расстоянии R, большем 1,9 калибра горелки у бортов остается узкая полоса недостаточно спеченной шихты. При растекании факелов из крайних горелок, развернутых к боковым стенам горна, появляется составляющая скорости, направленная перпендикулярно к бортам спекательных тележек, т.е. навстречу потоку подсасываемого воздуха, вследствие чего на участке контакта факелов с поверхностью шихты подсосы воздуха сокращаются либо совсем прекращаются. Если угол между осью крайних горелок и осью агломашины меньше 1о, подсосы воздуха не устраняются. При угле, большем 10о, наряду с прекращением подсосов воздуха высокотемпературное ядро факелов будет ударяться в борта спекательных тележек, что приведет к повышенному их нагреву и износу. Размещение за горном экрана уменьшает потери теплоты из горна и с поверхности агломерата, что обеспечивает дополнительное снижение расхода топлива на зажигание аглошихты и улучшение условий труда в здании аглоцеха. Выполнение экрана откатным позволяет максимально уменьшить высоту расположения свода экрана над спекательными тележками, облегчает и делает безопасным осмотр камеры горна и проведение ремонтных работ под горном. Пример. Осуществление изобретения приводится на примере аглофабрики Днепровского метал лургического комбината. Топливо-природный газ с теплотой сгорания 33,4 МДж/м 3, ширина спекательных тележек – 2,5 м. На передней торцевой стенке горна установлено четыре горелки с внутренним диаметром выходного канала (калибром горелки) – 180 мм. Горелки установлены под углом 20о к поверхности шихты и направлены в сторону движения конвейера. Расстояние между осями равно 680 мм или 3,8 калибра горелки. Расстояние между центрами торцов горелок и уровнем верха бортов спекательных тележек составляет 420 мм или 2,3 калибра горелки. Расстояние между осями крайних горелок и бортами спекательных тележек равно 230 мм или 1,3 калибрам горелки. Крайние горелки повернуты в стороны боковых стен горна. Угол между осями крайних горелок и осью агломашины составляет 3о. Длина зоны горения факелов на поверхности шихты не превышает 1,8 м. При этом обеспечивается интенсивный нагрев и качественное зажигание твердого топлива шихты с формированием нормально оплавленной структуры поверхностного слоя агломерата. Расход природного газа на горн, реконструированный в соответствии с предложенным изобретением, составляет 400 м3/ч, на горн с боковым расположением горелок – 600 м3/ч. Максимальная температура внутренней поверхности огнеупорной футеровки горна снизилась на 150–180оС, что увеличило стойкость футеровки горна. Фиг. 1 3 17006 Фиг. 2 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 4

ДивитисяДодаткова інформація

Назва патенту англійськоюSintering machine

Автори англійськоюHurin Petro Ivanovych, Antonov Veniamin Vasyliovych, Pidbereznyi Mykola Petrovych, Hirin Yurii Volodymyrovych, Rudenko Yurii Romanovych

Назва патенту російськоюАгломерационная машина

Автори російськоюГурин Петр Иванович, Антонов Вениамин Васильевич, Подберезный Николай Петрович, Гирин Юрий Владимирович, Руденко Юрий Романович

МПК / Мітки

МПК: F27B 21/00, F27B 21/06

Мітки: машина, агломераційна

Код посилання

<a href="https://ua.patents.su/4-17006-aglomeracijjna-mashina.html" target="_blank" rel="follow" title="База патентів України">Агломераційна машина</a>

Попередній патент: Термоперетворювач опору

Наступний патент: Спосіб очищення грунту від радіонуклідів

Випадковий патент: Крем для обличчя з ліпосомальною композицією