Завантажувальний пристрій камери сухого гасіння коксу

Номер патенту: 18342

Опубліковано: 25.12.1997

Автори: Квасов Адольф Васильович, Плєшков Петро Іванович, Котляр Борис Давидович, Гадяцький Володимир Григорович

Формула / Реферат

Загрузочное устройство камеры сухого тушения кокса, включающее воронку, установленную на платформе, подвижную цилиндрическую направляющую для кокса, охватывающую нижнюю часть воронки, базовые неподвижные опоры для кузова вагона, механизм для вертикального опускания направляющей относительно воронки и механизм подъема, снабженный контргрузом, отличающееся тем, что механизм подъема направляющей содержит, по крайней мере, два механизма возврата, симметрично расположенные относительно оси подвижной цилиндрической направляющей, а каждый механизм возврата выполнен в виде рычага с переменной точкой опоры, находящейся на цилиндрической поверхности опоры, жестко закрепленной на платформе, с нормальным сечением, имеющим форму цепной линии, лежащей в вертикальной плоскости, проходящей через ось подвижной цилиндрической направляющей для кокса, директриса цепной линии совпадает с образующей подвижной цилиндрической направляющей для кокса, а рычаг выполнен в виде прямолинейного стержня, снабженного на одном конце криволинейным элементом, а другой конец связан с контргрузом, при этом другой конец криволинейного элемента шарнирно связан с подвижной цилиндрической направляющей для кокса на ее образующей, совпадающей с директрисой цепной линии, причем расстояние от места шарнирного соединения до прямой, расположенной вдоль прямолинейного стержня, равно параметру цепной линии.

Текст

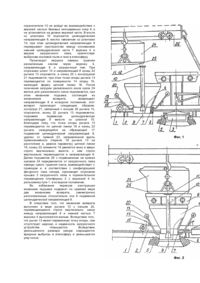

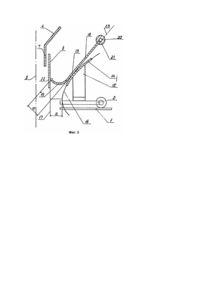

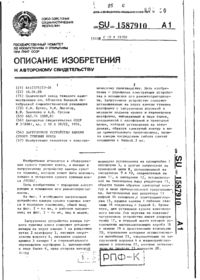

Изобретение относится к коксохимической промышленности, а именно, к устройствам для загрузки камеры сухого тушения кокса. Известно загрузочное устройство камеры сухого тушения кокса, включающее воронку, установленную на платформе, подвижную цилиндрическую направляющую для кокса, охватывающую нижнюю часть воронки, базовые неподвижные опоры для кузова вагона, механизмы для вертикального опускания и подъема направляющей относительно воронки, причем механизм опускания выполнен в виде двух связанных с направляющей и расположенных равномерно по ее периметру вертикальных штанг, верхние концы которых снабжены ограничителем, установленным с возможностью контакта с базовыми опорами и с кузовом вагона, а механизм подъема выполнен с возможностью фиксации направляющей в исходном положении [1]. В частности, известны конструкции механизма подъема: - механизм подъема выполнен в виде двуплечего рычага, один конец которого связан с направляющей, а второй снабжен контгрузом [1]; - механизм подъема выполнен в виде упруги х связей, преимущественно пружин, которыми направляющая связана с воронкой [1]; - механизм подъема выполнен в виде одноплечих рычагов, каждый из которых на одном конце снабжен цилиндрическим шарниром, размещенным на платформе, а на втором конце снабжен гибкой связью, соединенной с подвижной цилиндрической направляющей для кокса системой блоков, укрепленных на воронке и контгрузами. Эти конструкции механизма подъема имеют определенные недостатки. В случае, когда механизм подъема выполнен в виде двуплечего рычага, один конец которого связан с направляющей, а второй снабжен контргрузом, в процессе работы устройства меняется расстояние между нижней частью воронки и подвижной цилиндрической направляющей для кокса в зависимости от положения рычага. Это является следствием того, что конец рычага с контргрузом движется по дуге; при этом по дуге перемещается и другой конец рычага. Вследствие этого перемещается в горизонтальном (а не только в вертикальном) направлении точка соединения штанги с подвижной цилиндрической направляющей для кокса; при этом направляющая за счет зазора между ней и нижней частью воронки смещается в горизонтальном направлении: величина этого смещения составляет 30 - 40мм. Вследствие этого между нижней частью воронки и направляющей необходимо оставлять зазор величиной 35 - 45мм (в зависимости от конструкции рычага). Через этот зазор происходят выбросы тушильных газов из камеры сухого тушения кокса (в случае, если давление в форкамере больше атмосферного), и подсос атмосферного воздуха в камеру тушения (в случае, если давление в форкамере меньше атмосферного). Вследствие этого увеличиваются вредные выбросы в атмосферу (в первом случае) и угар кокса (во втором случае). Кроме того, при выполнении механизма подъема в виде двуплечего рычага снижается надежность загрузочного устройства вследствие наличия шарнира в точке опоры рычага; этот шарнир работает в очень тяжелых условия х (запыленность, агрессивная среда, высокие температуры) и быстро выходят из строя. В случае, когда механизм подъема выполнен в виде упруги х связей (пружины), из-за высоких температур, запыленности, усталости и агрессивной среды снижается надежность загрузочного устройства: характеристики упруги х связей (пружины) меняются во времени, ее упругие свойства ухудшаются. В результате этого наступает "постепенный отказ" загрузочного устройства. Для продолжения функционирования устройства требуется ремонт с целью восстановления его характеристик, причем этот ремонт обязательно должен предусматривать замену упруги х связей. Следовательно, надежность такой конструкции загрузочного устройства является недостаточной. В случае, когда механизм подъема выполнен в виде рычагов снабженных гибкими связями, происходит раскачивание подвижной цилиндрической направляющей для кокса, подвешенной на этих гибких связях. Для того, чтобы не было контакта (ударов, трения) направляющей с нижней частью воронки, приходится оставлять между ними зазор. Опыт показывает, что необходимая величина зазора 40 45мм. Недостатки при этом такие же, как и в случае выполнения механизма подъема в виде двуплечего рычага. В основу изобретения поставлена задача усовершенствовать загрузочное устройство камеры сухого тушения кокса так, чтобы путем изменения конструкции механизма подъема, уменьшить тепловой поток на металлические поверхности воронки и направляющей и повысить его надежность. Поставленная задача решается тем, что в загрузочном устройстве камеры сухого тушения кокса, включающем воронку, установленную на платформе, подвижную цилиндрическую направляющую для кокса, охватывающую нижнюю часть воронки, базовые неподвижные опоры для кузова вагона, механизм для вертикального опускания направляющей относительно воронки и механизм подъема, снабженный контргрузом, согласно изобретению, механизм подъема направляющей содержит по крайней мере два механизма возврата, симметрично расположенные относительно оси подвижной цилиндрической направляющей, а каждый механизм возврата выполнен в виде рычага с переменной точкой опоры, находящейся на цилиндрической поверхности опоры, жестко закрепленной на платформе, с нормальным сечением, имеющей форму цепной линии, лежащей в вертикальной плоскости, проходящей через ось подвижной цилиндрической направляющей для кокса, директриса цепной линии совпадает с образующей подвижной цилиндрической направляющей для кокса, а рычаг выполнен в виде прямолинейного стержня, снабженного на одном конце криволинейным элементом, а другой конец связан с контргрузом, при этом другой конец криволинейного элемента шарнирно связан с подвижной цилиндрической направляющей для кокса на ее образующей, совпадающей с директрисой цепной линии, причем расстояние от места шарнирного соединения до прямой, расположенной вдоль прямолинейного стержня, равно параметру цепной линии. Для получения положительного эффекта используются свойства цепной линии и ее эвольвенты-трактрисы. При выполнении механизма возврата в виде рычага с переменной точкой опоры, находящейся на цилиндрической поверхности с нормальным сечением, имеющим форму цепной линии с параметром, причем расстояние от конца элемента рычага до прямой, расположенной вдоль прямоугольного участка рычага, равно a, при этом конец прямолинейного элемента рычага движется строго по вертикальной прямой. Выполнение механизма возврата в виде рычага с переменной точкой опоры позволяет, как это описано выше, обеспечить движение подвижной цилиндрической направляющей вертикально вверх, и, тем самым, выполнить зазор между нижней частью воронки и подвижной цилиндрической направляющей малым по величине (порядка 5 - 10мм). При этом уменьшение зазора влечет уменьшение площади нормального сечения канала между нижней частью воронки и подвижной цилиндрической направляющей. Это позволит уменьшить направленное движение газов и пыли через зазор, При этом снижается температурное воздействие газов на металлические поверхности воронки и направляющей, что позволит повысить надежность устройства. Уменьшение газового потока через зазор влечет сокращение количества вредных выбросов в атмосферу (если давление в форкамере ниже атмосферного происходит подсос воздуха). Во избежание перекоса конструкции механизм подъема содержит по крайней мере два механизма возврата, симметрично расположенные относительно оси подвижной цилиндрической направляющей для кокса. На фиг.1 показан общий вид загрузочного устройства при закрытом положении камеры тушения; на фиг.2 - то же, при открытом положении камеры тушения; на фиг.3 - механизм возврата. Загрузочное устройство камеры сухого тушения кокса содержит установленную на верху камеры тушения на рельсовых путя х 1 платформу 2 с приводом ее горизонтального перемещения и подъема крышки 3 загрузочного люка камеры тушения, воронку 4, смонтированную на платформе. По периметру. загрузочного люка расположен кольцевой желоб 5 гидрозатвора. На верху камеры расположены базовые неподвижные опоры 6 для установки на них кузова вагона для раскаленного кокса. Нижнюю цилиндрическую часть 7 воронки 4 охватывает подвижная цилиндрическая направляющая 8 для кокса с осью 9, снабженная механизмом вертикального опускания и механизмом подъема. Ме ханизм опускания выполнен в виде вертикальных штанг 10, верхние концы 11 которых снабжены ограничителями 12 и выступают над базовыми неподвижными опорами 6. Механизм подъема содержит по крайней мере два механизма возврата, симметрично расположенные относительно оси 9, причем, механизм возврата выполнен в виде рычага 13 с переменной точкой опоры, находящейся на цилиндрической поверхности 14 опоры 15, жестко закрепленной на платформе 2 с нормальным сечением; имеющим форму цепной линии 16с параметром, лежащей в вертикальной плоскости, проходящей через ось 9 подвижной цилиндрической направляющей 8 для кокса; директриса цепной линии 16 совпадает с образующей 17 подвижной цилиндрической направляющей 8 для кокса. Рычаг 13 выполнен в виде прямолинейного стержня 18, снабженного На одном конце криволинейным элементом 19, а другой конец 20 стержня 18 связан с контргрузом 21. Конец 22 криволинейного элемента 19 шарнирно связан с подвижной цилиндрической направляющей 8 для кокса на ее образующей 17, совпадающей с директрисой цепной линии 16, расстояние от места шарнирного соединения конца 22 криволинейного элемента 19 - до прямой 23, расположенной вдоль прямолинейного стержня 13, равно параметру цепной линии 16. Для иллюстрации работы загрузочного устройства на фиг. 1 и 2 показаны также кузов 24 вагона для раскаленного кокса с опорной частью 25 и подъемник 26, которые не являются элементами загрузочного устройства. Сборка и монтаж механизма возврата производятся следующим образом. На платформе 2 монтируется опора 15 с цилиндрической поверхностью 14. имеющей в нормальном сечении форму цепной линии 16, так, чтобы директриса цепной линии совпала с образующей 17 подвижной цилиндрической направляющей 8, а плоскость, в которой расположена цепная линия 16, проходила бы через ось 9 подвижной цилиндрической направляющей 8. Изготавливается рычаг 13, состоящий из прямолинейного стержня 10 и криволинейного элемента 19 с концом 22; причем криволинейный элемент 19 изготавливается так, что расстояние от конца 2.2 до прямой 23 расположенной вдоль прямолинейного элемента 18, равно параметру цепной линии, Конец 22 элемента 19 шарнирно соединяются с направляющей 8 на ее образующей 17, а прямолинейный стержень 18 рычага 13 опирается на цилиндрическую поверхность 14 опоры 15. Конец 20 прямолинейного стержня 18 связывается с контргрузом 21. Ме ханизм подъема выполняется в виде по крайней мере двух механизмов возврата, симметрично расположенных относительно оси 9 направляющей 8, Устройство работает следующим образом, Перед загрузкой камеры раскаленным коксом подъемник 26 с подвешенным на крюках кузовом 24 вагона для раскаленного кокса передвигается по направлению к загрузочному люку камеры сухого тушения кокса, взаимодействует с приводом и, о соответствии с конфигурацией фигурного паза копира производит подъем крышки 3 загрузочного люка и горизонтальное перемещение платформы 2 по рельсовому пути 1, Перемещение платформы 2 происходит до тех пор, пока воронка 4 не установится над отверстием загрузочного люка. После этого кузов 24 с раскаленным коксом опускается и устанавливается на базовые неподвижные опоры 6, при этом опорная часть 25 кузова 24 нажимает на верхние концы 11, снабженные ограничителями 12, вертикальных штанг 10. Вертикальные штанги 10 опускаются под действием веса кузова 24 до тех пор, пока ограничители 12 не войдут во взаимодействие с верхней частью базовых неподвижных опор 6 и не установятся на уровне верхней части. В мосте со штангами 10 опускается цилиндрическая направляющая 8, жестко связанная со штангами 10, при этом цилиндрическая направляющая 8 перекрывает пространство между основанием нижней цилиндрической части 7 воронки 4 и верхом загрузочного люка, препятствуя выбросам коксовой пыли и газа в атмосферу. Происходит загрузка камеры тушения раскаленным коксом через воронку 4, направляющую 8 и загрузочный люк. При опускании штанг 10 и направляющей 8 конец 22 рычага 13 опускается, а конец 20 с контргрузом 21 поднимается, при этом точка опоры рычага 13 перемещается по поверхности 14 опоры 15, имеющей форму цепной линии 16. После окончания загрузки раскаленного кокса кузов 24 вагона для раскаленного кокса поднимается, при этом механизм подъема, состоящий из механизмов возврата, возвращает направляющую 8 в исходное положение, этот возврат происходит следующим образом: контргруз 21, связанный с концом 20 рычага 13, опускается, конец 22 рычага 13 поднимается, поднимая подвижную цилиндрическую направляющую 8 вместе со штангой 10. Благодаря тому, что точка опоры рычага 13 перемещается по цепной линии 16 и конец 22 рычага, находящийся на образующей 17 подвижной цилиндрической направляющей 8, удален от прямой 23, направленной вдоль прямолинейного стержня 18 рычага 13 на расстояние a, равное параметру цепной линии 16, конец 22 элемента 19 движется вниз и вверх строго вертикально; вместе с ним строго вертикально перемещается и направляющая 8. Далее подъемник 26 с подвешенным на крюках кузовом 24 передвигается от загрузочного люка камеры сухого тушения кокса, взаимодействует с приводом и, в соответствии с конфигурацией фигурного паза копира, производит опускание крышка 3 загрузочного люка и горизонтальное перемещение платформы 2 с воронкой 4 по рельсовому пути 1. в исходное положение. Во избежание перекоса конструкции механизм подъема содержит по крайней мере два механизма возврата, симметрично расположенные относительно оси 9 подвижной цилиндрической направляющей 8. В следствие того, что механизм возврата выполнен в виде рычага 13 с концом 22, перемещающимся строго вертикально, зазор между направляющей 8 и нижней частью 7 воронки 4 выполняется малым. Вследствие того, что рычаг 13 имеет переменную точку опоры, там отсутствует шарнир, и надежность загрузочного устройства повышается. Вследствие уменьшенного размера зазора сокращаются вредные выбросы в атмосферу и уменьшается угар кокса.

ДивитисяДодаткова інформація

Назва патенту англійськоюA loading device for coke-cooler plenum

Автори англійськоюKotliar Borys Davydovych, Plieshkov Petro Ivanovych, Hadiatskyi Volodymyr Hryhorovych, Kvasov Adolf Vasyliovych

Назва патенту російськоюЗагрузочное устройство камеры сухого тушения кокса

Автори російськоюКотляр Борис Давидович, Плешков Петр Иванович, Гадяцкий Владимир Григорьевич, Квасов Адольф Васильевич

МПК / Мітки

МПК: C10B 39/02

Мітки: сухого, камери, завантажувальний, коксу, гасіння, пристрій

Код посилання

<a href="https://ua.patents.su/4-18342-zavantazhuvalnijj-pristrijj-kameri-sukhogo-gasinnya-koksu.html" target="_blank" rel="follow" title="База патентів України">Завантажувальний пристрій камери сухого гасіння коксу</a>

Попередній патент: Компенсаційний пристрій

Наступний патент: Відцентровий млин

Випадковий патент: Пляшка під багаторазовий закупорювальний пристрій