Заготовка каркасу пневматичної шини

Номер патенту: 19234

Опубліковано: 25.12.1997

Автори: Каспаров Артур Армович, Луньов Вадим Павлович, Суворова Зоя Пилипівна

Формула / Реферат

1. Заготовка каркаса пневматической шины, содержащая резинокордное полотно, невулканизированный внутренний слой эластомерного материала и наложенный на него слой воздухонепроницаемого эластомерного материала переменной толщины, отличающаяся тем, что внутренний слой эластомерного материала выполнен переменной толщины в меридиональном направлении, определяемой из соотношения

где Δ - толщина внутреннего слоя эластомерного материала в заготовке каркаса, мм;

δ - толщина внутреннего слоя эластомерного материала в сформованном каркасе, мм;

ε - относительное удлинение заданной точки профиля каркаса шины при формовании;

d - диаметр нити резинокордного полотна, мм.

2. Заготовка каркаса по п. 1, оτличающаяся тем, что внутренний слой эластомерного материала содержит временные пластификаторы, используемые в процессе вулканизации в качестве адгезионноактивных добавок.

Текст

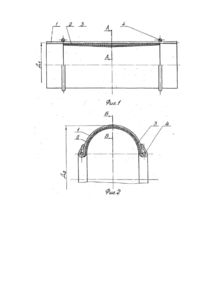

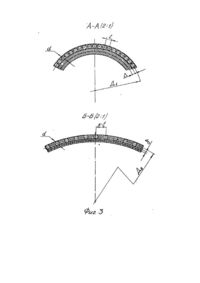

Данное изобретение относится к шинной промышленности и может быть использовано в сборочных цехах шинных заводов при изготовлении пневматических шин. Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является заготовка для каркаса пневматической шины, которая содержит на внутренней поверхности невулканизованный эластомерный материал и эластомерный воздухонепроницаемый слой. Этот воздухонепроницаемый слой, с целью получения после формования каркаса одинаковой толщины от борта до борта, имеет в этом направлении переменную толщин у. Посредине - в экваториальной плоскости толщина наибольшая. В обе стороны от экваториальной плоскости толщина постепенно уменьшается. При формовании каркаса происходит перераспределение эластомерного материала по толщине. Недостатком конструкции этой заготовки является то, что невулканизованный эластомерный материал, расположенный между кордом и эластомерным воздухонепроницаемым слоем, выполнен без учета разной степени уменьшения его толщины при формовании каркаса, а также разной степени разрежения нитей корда от борта до борта. При формовании каркаса нити корда отходят друг от друга в окружном направлении, образуя в промежутках между собой полости. Для заполнения этих полостей толщина эластомерного материала должна быть выбрана с учетом диаметра нитей корда, относительного удлинения при формовании и толщины прослойки, оставшейся после формования на внутренней поверхности каркаса. При недостатке эластомерного материала, в нашем случае резины, воздух заполнит образовавшиеся полости, которые в процессе дальнейшей сборки будут герметизированы различными резиновыми и резинокордными деталями. После вулканизации шины воздух остается вн утри нитей и в межниточном пространстве. В случае же наличия воздуха возле поверхности нитей корда в процессе эксплуатации происходит термическая деструкция приповерхностного слоя резины, снижающая химическую связь резины с кордом, особенно с латунированным металлокордом. Задачей настоящего изобретения является улучшение качества шин за счет гарантированного заполнения промежутка между нитями, сформованного каркаса материалом внутреннего слоя. Поставленная задача решается тем, что в заготовке каркаса внутренний слой эластомерного материала выполнен переменной толщины в меридиональном направлении, определяемой из соотношения где Δ - толщина вн утреннего слоя эластомерного материала в заготовке каркаса, мм; δ - толщина вн утреннего слоя эластомерного материала в сформованном каркасе, мм; ε - относительное удлинение заданной точки профиля каркаса шины при формовании; d - диаметр нити резинокордного полотна, мм. Кроме того, поставленная задача решается тем, что вн утренний слой эластомерного материала содержит временные пластификаторы, используемые в процессе вулканизации в качестве адгезионноактивных добавок. На фиг. 1 изображена заготовка каркаса пневматической шины до формования; на фиг. 2 - то же, после формования каркаса; на фиг. 3 - геометрические построения для обоснования вывода предлагаемого математического выражения. На внутренней поверхности резинокордного полотна 1 расположен эластомерный материал (резина) 2 с переменной толщиной и воздухонепроницаемый эластомерный материал 3 также с переменной толщиной. На свободных концах резинокордного полотна 1 расположены бортовые кольца 4. После формования заготовки каркаса за счет перераспределения эластомерных материалов по внутренней поверхности, а также за счет запрессовки эластомерного материала (резины) 2 в пространство между нитями резинокордного полотна, толщина резины 2 выровняется по всему профилю от борта до борта. Предлагаемое математическое выражение для определения толщины эластомерного материала в заготовке каркаса получено из следующи х рассуждений. В резинокордном полотне - заготовке нити расположены с шагом t (см. чертежи). При формовании полотна в виде цилиндрического каркаса, средняя часть каркаса расширяется перпендикулярно направлению нитей и переместится из положения I (A-A) в положение II (Б-Б), увеличиваясь в диаметре от Д1 до Д2. Здесь Д1 - диаметр окружности, на которой расположены нити в каркасе шины перед формованием; Д2 - диаметр окружности, на которой расположена задняя точка профиля в сформованном каркасе шины. Шаг расположения нитей увеличится в К раз, где Новый шаг расположения нитей K×t. При увеличении шага расположения нитей в резинокордном полотне в процессе формования; между нитями будут образовываться пустоты. В экваториальной плоскости образовавшиеся пустоты между двумя соседними нитями имеют площадь сечения а на всей длине окружности Здесь - количество нитей в полотне. После преобразования полученного выражения S = ε dp Д 1, где ε - относительное удлинение точек профиля каркаса при формовании цилиндрической заготовки в тороидальную, определяемое как d - диаметр нити резинокордного полотна. В исходном положении (I), перед формованием каркаса шины, необходимое для заполнения образующи хся пустот количество резин должно быть равномерно расположено по всей окружной длине полотна в виде утолщенной прослойки с калибром или после подстановки значения Таким образом в каждой точке профиля толщина прослойки определяется величиной ε. Нужную толщин у резины под кордом с внутренней стороны сформованного каркаса покрышки обозначим d. Такую толщин у резины после формования можно получить, если калибр утолщенной резиновой прослойки d1 увеличить на dk, или что то же, на d ( ε + 1). Общий калибр резиновой прослойки, расположенной на внутренней поверхности резинокордного полотна, Δ= ε d + (ε + 1) d, или Δ = d + ε{d + d). Композиция для прослойки, накладываемой на низ каркаса шины, имеет пластичность по ГОСТ 415-75 0,35 усл.ед., а вязкость по My ни по 100°С - 70. Такая композиция имеет плохую текучесть при нормальной температуре, что служит препятствием свободному затеканию композиции между нитями при формовании каркаса шины. Указанные величины пластичности и вязкости являются следствием обеспечения других заданных параметров резины в готовой шине: прочность связи, модуль, относительное удлинение. Для обеспечения необходимых технологических свойств композиции, а именно, повышения пластичности и понижения вязкости в невулканизованном состоянии, в состав композиции для прослойки на низ каркаса шины вводятся временные пластификаторы, например, олигодиенуретаны, позволяющие одновременно повысить адгезионные свойства резин. Пример конкретного выполнения технического решения по п. 1 формулы изобретения. Металлокордная покрышка 14.00Р20 имеет следующие исходные параметры: Д1 = 500 мм - диаметр заготовки каркаса (по средней линии нитей корда); Д2 = 1100 мм - диаметр сформованной заготовки каркаса в экваториальной плоскости; d = 1,0 мм - толщина прослойки на нижней поверхности сформованного каркаса; d = 1,32 мм - диаметр нити металлокорда. Толщина прослойки в плоскости экватора В точках, расположенных симметрично относительно экваториальной плоскости на расстоянии (например) 100 мм от нее, диаметр Д2 = 1073 мм, на расстоянии 150 мм -1025 мм, на расстоянии 200 мм - 960 мм, на расстоянии 300 мм – 789 мм (по чертежу распределения материалов по дуге вдоль нити каркаса). Δ100 = 3,67 мм; Δ150 = 3,44 мм; Δ200 =3,13 мм; Δ300 = 2,34 мм. Для получения на нижней поверхности сформованного каркаса толщины прослойки d= 2 мм, исходная толщина прослойки в заготовке каркаса в соответствующи х точках равна Δ0 = 5,98 мм; Δ100 = 5,8 мм; Δ150 = 5,49 мм; Δ200=5,05 мм; Δ300 = 3,92 мм. Определенный таким образом переменный калибр утолщенной прослойки на нижней поверхности корда заготовки каркаса дает возможность после формования каркаса и заполнения образующихся между нитями пустот получить одинаковую заданную толщину прослойки по периметру внутреннего контура каркаса.

ДивитисяДодаткова інформація

Назва патенту англійськоюBillet of the body of pneumatic tire

Автори англійськоюKasparov Artur Armovych, Luniov Vadym Pavlovych, Suvorova Zoia Pylypivna

Назва патенту російськоюЗаготовка каркаса пневматической шины

Автори російськоюКаспаров Артур Армович, Лунев Вадим Павлович, Суворова Зоя Филипповна

МПК / Мітки

МПК: B60C 5/00

Мітки: заготовка, каркасу, шини, пневматичної

Код посилання

<a href="https://ua.patents.su/4-19234-zagotovka-karkasu-pnevmatichno-shini.html" target="_blank" rel="follow" title="База патентів України">Заготовка каркасу пневматичної шини</a>

Попередній патент: Циліндрична заготовка каркасу радіальної покришки пневматичної шини

Наступний патент: Діафрагма для виготовлення покришок пневматичних шин

Випадковий патент: Пісочна система локомотива