Пристрій для текстурування комплексних ниток

Номер патенту: 1964

Опубліковано: 20.12.1994

Автори: Тарасенко Неллі Казимирівна, Квасов Анатолій Михайлович, Носов Михайло Павлович, Назаренко Тетяна Сергіївна, Онищенко Валентин Михайлович

Формула / Реферат

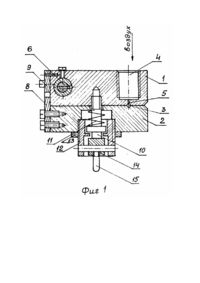

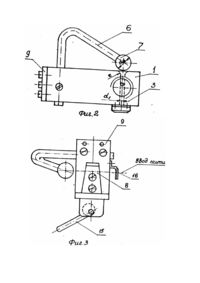

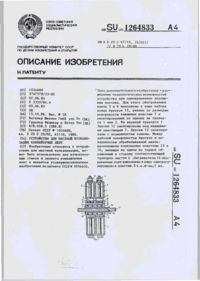

1. Устройство для текстурирования комплексных нитей, содержащее сопряженные между собой плиты, образующие в плоскости сопряжения нитепроводящий канал, в центральной части которых размещен узел разъема, а с торцов расположен узел фиксации, имеющий рукоятку, и канал для подачи воздуха, отличающееся тем, что узел фиксации содержит прямой клин, соединенный с нижней плитой, и обратный клин, соединенный с верхней плитой, при этом угол конусности клиньев составляет 8°, а узел разъема имеет толкатель с установленными на нем пружиной, обоймой и контргайкой, соединенной с нижней плитой, при этом в обойме выполнено сквозное отверстие, в которое установлен на оси эксцентрик, контактирующий с толкателем.

2. Устройствопоп.1, отличающееся тем, что прямой клин зафиксирован в обратном клине выше линии разъема плит с образованием замка.

3. Устройство по п.1, отличающееся тем, что толкатель жестко соединен с верхней плитой.

4. Устройство по п. 1, отличающееся тем, что пружина толкателя расположена в нижней плите в сжатом состоянии.

Текст

Изобретение относится к области производства химических текстурированных нитей, а именно, к аэродинамическим устройствам с форсунками для текстурирования. Наиболее близким техническим решением к изобретению является устройство для текстур урования комплексных нитей, которое содержит сопряженные между собой плиты, образующие в плоскости сопряжения нитепроводящий канал - сопло. В центральной части сопряженных плит, размещен узел разъема, а с торцов – узел фиксации, имеющий рукоятку, для раскрывания устройства [1]. При этом углубление канала выполнено в нижней плите, а верхняя, подвижная плита, в сущности является крышкой к. нитепроводящему каналу. Образованное таким образом сопло, в которое под углом подается сжатый воздух, имеет полукруглую или же прямоугольную форму с прямыми углами в месте сопряжения плит. При этом верхняя плита, имея некоторую свободу на деталях крепления, может условно произвольно размещаться на нижней, что при данной конструкции сопла не нарушает работу устройства, т.к. свою функцию уплотнения сопла она выползет. Однако, известное устройство с каналом сопла некруглого сечения может быть использовано для получения текстурированных нитей на низких скоростях. Узел фиксации не может обеспечить точное совмещение элементов в плитах, а поэтому и качественное текстурирование на больших скоростях. В основу изобретения поставлена задача усовершенствования конструкции устройства для текстурирования комплексных нитей путем обеспечения возможности одновременного фиксирования плит в вертикальной и горизонтальной плоскостях, чем обеспечивают их стабильное совмещение, что позволяет осуществлять текстурирование при высоких скоростях с со хранением высокого качества нити. Поставленная задача решается тем, что в устройстве для текстурирования комплексных нитей, содержащем сопряженные между собой плиты, образующие в плоскости сопряжения нитепроводящий канал, в центральной части которых размещен узел разъема, а с торцов расположен узел фиксации, имеющий рукоятку, и канал для подачи воздуха, согласно изобретению узел фиксации содержит прямой клин, соединенный с нижней плитой, и обратный клин, соединенный с верхней плитой, при этом угол конусности клиньев составляет 8°, а узел разъема имеет толкатель с установленными на нем пружиной, обоймой и контргайкой, соединенной с нижней плитой, при этом в обойме выполнено сквозное отверстие, в которое установлен на оси эксцентрик с рукояткой, контактирующий с толкателем. Частным случаем решения задачи является то, что прямой клин зафиксирован в обратном клине выше линии разъема плите образованием замка. Одни из вариантов решения поставленной задачи является жесткое соединение толкателя с верхней плитой. Еще одним вариантом является то, что пружина толкателя расположена в нижней плите в сжатом состоянии. Выполнение узла фиксации в виде прямого и обратного клиньев и выполнение узла разъема, имеющего обойму со сквозным отверстием, в которое вмонтирован эксцентрик с рукояткой, обеспечивает в процессе текстурирования жесткую фиксацию рабочих элементов, т.е. образуется "замок", что необходимо при высокой скорости текстурирования, а при приведении устройства в положение "раскрытие" и "закрытие" не происходит смещение этих элементов ни по вертикали, ни по горизонтали. Это способствует равномерному прохождению рабочей нити после ее заправки в полости канала, за счет чего обеспечивается качественная обработка нити и, таким образом, получение продукции стабильного качества. На фиг. 1 изображено устройство в разрезе, на фиг. 2 - устройство при виде свер ху, фиг. 3 - боковой вид с клиновым замком. Устройство состоит из верхней 1 и нижний 2 плит, в которых совместно выполнено поперечное сопло круглого сечения 3. В верхней плите выполнен штуцерный колодец 4 для подключения к системе подачи сжатого воздуха, и канал 5 для подачи сжатого воздуха в сопло 3, который выполнен под углом к оси сопла, по которому движется обрабатываемая нить. В верхней плите закреплен рычаг 6, на конце которого установлен шарообразный дефлектор 7, образующий кольцевой зазор с выходным отверстием текстурирующего сопла 3. Устройство снабжено узлом фиксации плит друг к другу в плоскости сопряжения, необходимой для полного совпадения контуров круглого канала рабочего сопла 3 при многократном открытии - закрытии устройства. Узел фиксации состоит из прямого клина 8 и обратного клина 9, прецизионно входящих в сопряжение друг с другом и углом конусности линии сопряжения, равным 8°, Клин 8, закрепленный на нижней плите 2, входит в зацепление с обратным клином 9, закрепленным на торце верхней плиты 1 при полном прилегании плит друг к другу. Кроме того, клинья, удерживая друг друга по линии совместного сопряжения, взаимно удерживают плиты от боковых смещений своими плоскостями прилегания к плитам. Так, прямой клин 8, закрепленный на нижней плите, своим выступом держит верхнюю плиту, обратный же клин 9, закрепленный на верхней плите, удерживает своими концами нижнюю плиту. Образуется замок, не позволяющий плитам смещаться в сторону и строго определяющий координаты сопряжения плит 1 и 2, что необходимо для нормальной работы сопла 3, Разделение плит для образования между ними щели для ввода обрабатываемой нити в сопло 3 выполняет узел разъема, расположенный в отверстии в центральной части устройства и содержащий толкатель 10с установленными на нем пружиной 11, обоймой 12 с контрогайкой 13 и эксцентрик 14 с рукояткой 15, смонтированный на поперечной оси обоймы. Толкатель 10 жестко соединен посредством резьбы с плитой 1. Обойма 12 ввинчена в отверстие нижней плиты, диаметр которого у основания уменьшается, что необходимо для упора пружины 11, вторым концом упирающейся в утолщенную часть в нижней части толкателя. Толкатель, ввинченный в верхнюю плиту, сжимает пружину, которая прижимает верхнюю плиту 1 к нижней 2, создавая плотное соединение плит и образуя рабочее сопло из двух половин. Обойма 12 с навинченной на ней конрогайкой 13 и смонтированным в ней эксцентриком 14 с рукояткой 15 ввинчивается в отверстие нижней плиты 2 до соприкосновения эксцентрика 14 с торцом толкателя 10. устанавливается величина щели раскрытия устройства для заправки (0,5-1,5 мм) и контрогайкой фиксируется это положение. Этот механизм, имея жестко закрепленный толкатель в верхней плите, взаимодействующий с пружиной и функциональным эксцентриком 14 с малым эксцентриситетом 1,5 мм, надежно управляет раскрытием устройства, не создавая больших боковых усилий, смещающих рабочие плиты друг относительно друга. Устройство для текстурирования комплексных нитей выполнено следующим образом: Нитепроводящий канал - сопло с диаметром d1, равным 1,2 - 1,6 или 1,8 - 2,5 мм, совместно выполненный в металлических плитах, имеет расширяющийся выход для более эффективного отделения сжатого воздуха от массы обработанной нити с радиусом закругления r = 5 - 8 или 7 - 12 мм. Диаметр d2 шарообразного или полусферического отражателя составляет 6 - 15 мм. Отверстие канала для подачи сжатого воздуха в рабочее сопло образует с осью сопла угол 48°, диаметр его 1,1 мм. Зазор между выходным отверстием сопла и дефлектором составляет 0,4 - 6 мм. Угол поворота рукоятки для разъема плит составляет максимально 90°, минимальное усилие сжатия пружины составляет 8 кГс. Устройство работает следующим образом. Заправка устройства производится при отключенной подаче сжатого воздуха и заключается во вложении нити в рабочее сопло. Для этого поворачивают рукоятку 15 с эксцентриком 14, который, проворачиваясь на своей оси, нажимает на пятку толкателя 10, Сжимает до отказа пружину 11 и рассоединяет совмещенные плиты 1 и 2, создавая между ними зазор для пропускания нити в канал сопла 3. При этом клинья, имея угол конусности, равный 8°, легок разъединяются, и плиты удерживаются на деталях разъема - толкателе с пружиной. После вложения нитей в сопло и нитенаправитель 16 устройство приводится в рабочее положение поворотом рукоятки до освобождения эксцентрика от касания с толкателем. При этом пружина разжимается, выдвигает толкатель, ввинченный в верхнюю плиту, кого рая плотно прижимается к нижней. Возможное смещение, появившееся после рассоединения клинового замка, полностью убирается за счет сопряжения клиньев между собой одновременно с плотным взаимным прижатием верхней и нижней плит, рассоединенное сопло смыкается, образовав плотный канал. После этого подается сжатый воздух, который через штуцер, ввинченный в колодец 4, попадает в канал 5, где за счет сужения канала приобретает большую скорость потока и попадает в рабочее сопло с находящейся в нем одной или несколькими нитями, затем включается механизм подачи нити. Движущаяся в закрытом канале нить, испытывая механическое воздействие скоростного турбулентного потока воздуха, приобретает новую текстур у с хаотически перепутанными филаментами. На выходе из сопла сопровождающая нить струя воздуха отделяется от нити, а нить, ударяясь о дефлектор 7, дополнительно уплотняется и приобретает готовый вид. Сравнительный анализ с прототипом показывает преимущества заявляемого устройства, которые состоят в следующем: 1. В известном устройстве рабочее сопло для текстурирования, выполненное водной плите, имеет в сечении прямоугольную или полукруглую форму. В заявленном устройстве сопло выполнено круглой формы в обеих сопрягаемых плитах. Но общеизвестно, что наиболее благоприятным для скоростного потока является круглое сечение; некруглое сечение создает в потоке застойные зоны, завихрения, увеличивающиеся с увеличением скорости потока, что затрудняет обработку нити. 2. Узлы разъема в известном и заявленном устройствах принципиально отличаются, т.к. и х раскрытие производится различными способами: в известном устройстве - наклоном верхней плиты с образованием зева для заправки нити, в предлагаемом - образование при раскрытии параллельной регулируемой щели со стабилизацией взаимного расположения плит относительно друг друга при закрытии, Кроме того, в заявленном устройстве имеется узел фиксации для точного фиксирования взаимного расположения плит устройства, что также способствует получению продукции стабильного качества. 3. Количество сборочных деталей в заявленном устройстве в два раза меньше, чем в известном, оно выполняется на металлорежущем оборудовании общего назначения, т.е. не требует дополнительного оборудования, просто в изготовлении. Физико-механические показатели вискозно-полиэфирной текстурированной нити, полученной в заявленном устройстве: 1. Линейная плотность, текс 20.3 2. Удельная разрывная нагрузка, 19,3 сН/текс 3.Удлинение при разрыве. % 12,0 4. Нестабильность, % 0,2 5. Усадка при кипячении, % 4,6 6. Время устойчивости постоянно вышеуказанных качественных параметров нити, час

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for texturing complex threads

Автори англійськоюNosov Mykhailo Pavlovych, Onyschenko Valentyn Mykhailovych, Kvasov Anatolii Mykhailovych, Nazarenko Tetiana Serhiivna, Tarasenko Nelli Kazymyrivna

Назва патенту російськоюУстройство для текстурирования комплексных ниток

Автори російськоюНосов Михаил Павлович, Онищенко Валентин Михайлович, Квасов Анатолий Михайлович, Назаренко Татьяна Сергеевна, Тарасенко Нелли Казимировна

МПК / Мітки

МПК: D02G 1/16

Мітки: ниток, пристрій, текстурування, комплексних

Код посилання

<a href="https://ua.patents.su/4-1964-pristrijj-dlya-teksturuvannya-kompleksnikh-nitok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для текстурування комплексних ниток</a>

Попередній патент: Спосіб виготовлення декоративних гіпсових плит

Наступний патент: Пристрій для пневматичної подачі сипкого матеріалу

Випадковий патент: Яхта "в.в. іваненко"