Мастило для обробки металів “амиполис”

Номер патенту: 20201

Опубліковано: 17.06.2002

Автори: Терехова Генрієта Федорівна, Грунько Борис Миколайович, Артемов Володимир Васильович, Денежний Джон Трохимович, Ганіна Лідія Кирилівна, Стрюк Олександр Іванович, Ваврик Василь Іванович, Шокарев Володимир Іванович, Щербак Олександр Семенович, Лавров Володимир Іванович, Шафранова Світлана Георгіевна, Дем'янова Людміла Іванівна, Стахурський Олександр Дмитрович, Шапошник Олександр Васильович, Балабанов Олег Євгенович

Формула / Реферат

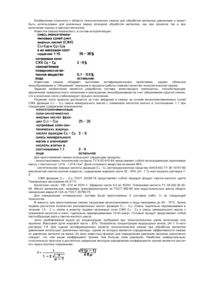

Смазка для обработки металлов, содержащая отходы производства растительных масел, соли синтетических жирных кислот /СЖК/ и воду, отличающаяся тем, что состав дополнительно содержит триэтаноламин и нитрит натрия, в качестве солей синтетических жирных кислот содержит аминовые соли СЖК фракции С17-С20, а в качестве отходов - кислоты, выделенные из соабстоков светлых растительных масел, при следующем соотношении компонентов, мас. %:

синтетические жирные кислоты фракции С17-C20

50-54

кислоты, выделенные из соабстоков светлых растительных масел

9-13

триэтаноламин

25-28

нитрит натрия

2-4

вода

остальное

Текст

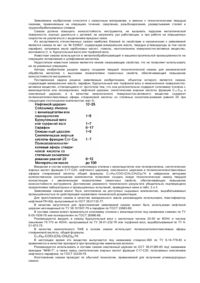

Смазка для обработки металлов, содержащая отходы производства растительных масел, соли синтетических жирных кислот /СЖК/ и воду, отличающаяся тем, что состав дополнительно содержит триэтаноламин и нитрит натрия, в качестве солей синтетических жирных кислот содержит аминовые соли СЖК фракции Сі7-С20, а в качестве отходов - кислоты, выделенные из соабстоков светлых растительных масел, при следующем соотношении компонентов, мае. %: синтетические жирные кислоты фракции Сі7-С20 50-54 кислоты, выделенные из соабстоков светлых растительных масел 9-13 триэтаноламин 25-28 нитрит натрия 2-4 вода остальное Изобретение относится к технологическим смазкам для холодной обработки металлов и может быть использовано в металлургическом и металлообрабатывающем производстве при волочении черных и цветных металлов, а также при штамповке и резании. В настоящее время в области создания новых технологических смазок не решена в полной мере проблема исключения применения пищевых продуктов при одновременном сохранении высокого качества смазок. Так, например, широко известна смазка фирмы "ПИРЕЛЛИ" (см. реферат фирмы "ПИРЕЛЛИ" "Смазочное масло при волочении стальной проволоки", предназначенной для металлокорда, Ф. Вальдарано, 1980г. 21 с ) , состоящая из смеси минерального масла и животного жира, эмульгирующих агентов (натриевого и калиевого мыла, пальметиновой и др. кислот и антикоррозионных присадок - алифатического аминоспирта) Применяется в виде водной эмульсии 12% консистенции. Смазка эффективно используется при волочении, однако, в ее составе преобладают дефицитные и дорогостоящие масла животного происхождения, что делает ее недоступной для применения. Известна смазка для холодной обработки металлов давлением по авт свид СССР № 1169981, кл С10М 173/02, в которой пищевые продукты - растительные масла заменены кубовыми остатками синтетических жирных кислот (СЖК) и синтетическими жирными спиртами фракции С17-С2о, кроме того, в данной смазке содержатся триполифосфат натрия, сульфат натрия, карбокси метил целлюлоза, силикат натрия, алкилсульфонаты. кальценированная сода. Замена в данной смазке компонентов растительного происхождения не обеспечила сохранение хороших качественных характеристик, т.к. наличие в данной смазке солей кремниевой кислоты - силиката натрия, являющихся образивом, ухудшает условия волочения металлов, что может привести к обрывности проволоки при высокоскоростном волочении и повышенному износу инструмента. Наиболее близким техническим решениемпрототипом является смазка "СИНСОПОЛ" для холодной обработки металлов давлением, авт. свид. СССР № 1546472. КЛ.5С10М 173/02, содержащая кубовый остаток синтетических жирных кислот (СЖК), натриевые соли кубового остатка синтетических жирных кислот, соапсток растительных масел и при необходимости воДУ Данная смазка содержит кубовые остатки СЖК, заменяющие дефицитные компоненты, и обеспечивает снижение силы волочения, однако, наличие в смазке соапстоков растительных масел - мыльно-щелочного раствора, получаемого при щелочной рафинации растительных масел, имеющих в своем составе мыла, нейтральные жиры, фосфатиды, белковые, слизистые и смолистые вещества, вызывает деструкцию смазки за счет низких температур плавления мыл. Образующиеся при этом вещества, забивают каналы волок, прекращая доступ смазки и вызывая при этом обрывность проволоки и увеличение износа волок В основу изобретения поставлена задача разработать смазку для обработки металлов, в которой введение новых компонентов на основе отходов производства растительных масел и их процентное соотношение по СМ О см о сч 20201 зволит снизить силу волочения и обрывность проволоки и за счет этого уменьшить расход волок. Для решения поставленной задачи в смазку для обработки металлов, "Амиполис", содержащую отходы производства растительных масел, синтетические жирные кислоты (СЖК) и воду, введены дополнительно триэтаноламин и нитрит натрия, в качестве синтетических жирных кислот использованы СЖК фракции Сі/-С2о, а в качестве отходов - кислоты, выделенные из соапстоков светлых растительных масел, при следующем соотношении компонентов, % мае: синтетические жирные кислоты фракции С17-С20 50-54 кислоты, выделенные из соапстоков светлых растительных масел 9-13 триэтаноламин 25-28 нитрит натрия 2-4 вода остальное В результате химических реакций между указанными компонентами при их эмульгировании триэтаноламином образуются аминовые соли СЖК фракции С17-С20 и аминовые соли кислот, выделенных из соапстоков светлых растительных масел, что позволяет получить однокомпонентную смазку на основе аминовых мыл. Полученный продукт хорошо эмульгирует в воде любой жесткости, создавая устойчивую эмульсию, которая не расслаивается, что характерно для многокомпонентных смазок, в т.ч. и прототипа, не теряет стабильности на протяжении всего времени эксплуатации и хранения. Структура аминовых мыл улучшает хемосорбционные свойства смазки, на которые влияет наличие линолевой, пальмитиновой и др. кислот, которые при взаимодействии с СЖК образуют комплексные соединения с большим количеством карбоксильных групп с длинными радикалами, образующими прочные пленки на контактирующих поверхностях металла и инструмента, снижающие контактное трение и, соответственно, силу волочения и износ дорогостоящего инструмента. В отличие от прототипа в предлагаемой смазке не содержится различных примесей, характерных для соапстоков растительных масел, вследствие чего каналы волок не забиваются и возможность обрыва проволоки значительно снижается, при этом улучшается моющая способность эмульсии и снижается пенообразование. Увеличение содержания СЖК фракции Сі7-С2о и выделенных кислот выше указанного процентного соотношения вызовет увеличение вязкости эмульсии, в результате чего снизится охлаждающая способность эмульсии, что повысит расход волочильного инструмента. Введение указанных компонентов ниже приведенных в формуле значений, вызовет уменьшение концентрации активных компонентов, что увеличит силу волочения и уменьшит срок службы эмульсии Смесь дополнительно содержит триэтаноламин с нитритом натрия, введение которых обеспечивает необходимые антикоррозионные свойства смазки, препятствует образованию нерастворимых солей Введение данных компонентов менее указанного процентного соотношения не дает необходимого эффекта, может привести к увеличению коррозионной агрессивности, а введение больше указанного приводит к неоправданному удорожанию смазки. Для приготовления составов смазки использовали синтетические жирные кислоты ГОСТ 23239-78 фракции С17-С20, представляющие собой твердый однородный продукт от белого до светлосерого цвета со слабым специфическим запахом. Выделенные из соапстоков кислоты имеют в своем составе олеиновую кислоту 2040%, линолевую 15-60%, линоленовую до 9%, стеариновую до 7%, пальмитиновую 1-23%, (ТУ 10.18 УССР 20189). Выделенные кислоты получают омылением и дальнейшим разложением соапстоков светлых растительных масел, (ТУ 10.18 УССР 201-89). Триэтаноламин (OH-CH-CH)N - продукт замещения атомов водорода в аммиаке аминоспиртами ТУ 6-02316-79, нитрит натрия, ГОСТ 19906-74. Смазку готовят следующим образом. В варочный бак, снабженный перемешивающим устройством и обогреваемый через паровую рубашку, загружают расчетное количество синтетических жирных кислот фракции Ci7-C2o, кислот, выделенных из соапстоков светлых растительных масел. Смесь кислот подогревают при перемешивании до температур 70-80°С. Подогрев осуществляют при атмосферном давлении. Затем производят отбор пробы на содержание воды, избыток которой выпаривают, для чего поднимают температуру до 110°С. После выпаривания избытка воды температуру снижают до 70-80°С. Затем загружают расчетное количество триэтаноламина, раствор нитрита натрия в воде и, при необходимости, специальные присадки, например, ДФБ-50% раствор диалкил дитиофосфат цинка барированного, полученного на основе изобутил и дваэтилгексилового спирта в минеральном масле, предназначенные для улучшения антифрикционных и антикоррозионных свойств смазки. Полученную реакционную смесь перемешивают при температуре 80-90°С в течение 2-3 часов. Готовый продукт представляет собой композицию аминовых солей синтетических жирных кислот и кислот, выделенных из соапстоков светлых растительных масел в виде однородной пастообразной массы от светлого до темнокоричневого цвета. Массовая доля свободных органических кислот, мг КОН/г в смазке составляет 90-130, ГОСТ 6707-76, стабильность эмульсии в течение 3 часов (количество выделившегося масла, %) не более 0,5, ГОСТ 6443-75. Составы полученных смазок приведены в табл. 1 Испытания полученных составов проводились в сравнении с прототипом по известным методикам ГОСТ 6243-75. Определялась сила волочения, т.е. сила, необходимая для уменьшения площади сечения заготовки на данную величину и наиболее полно характеризующая процесс волочения. Волочение проволоки с диаметра 1,8мм на диаметр 0,65мм из стали марки 70 осуществляли за одну протяжку с относительным обжатием £=13% и скоростью 1,7.10м/с. Перед волочением образцы проволоки обезжиривали, а смазку в очаг деформации подавали капельницей. Силу волочения определяли визуально по шкале прибора. За результат протяжки принимали среднеарифметический результат из всех замеров силы волочения. Эффективность технологической смазки характеризуется уменьшением силы волочения, т.е. чем меньше сила волочения, тем лучше технологическая смазка Дальнейшие испытания смазки осуществлялись в опытно-промышленных условиях на стане типа 15/200 в процессе мокрого волочения проволоки с диаметра 1,8мм на диаметр 0,65мм из стали марки 70. В процессе волочения фиксировали удельную обрывность, удельный расход волок, выработку. Удельную обрывность определяли, как количество обрывов, фиксируемых при остановке стана на вес протянутой проволоки (30 тонн). Выработку определяли по выпуску готовой качественной продукции (проволока диаметром 0,65мм) Удельный расход волок - количество замененных волок, деленное на вес протянутой проволоки. Полученные данные представлены в табл. 2 ИЗ представленных данных видно, что предложенная смазка для обработки металлов обес 20201 обладает резким запахом, практически не образует пены и может успешно использоваться при различных видах обработки металлов, как при обработке давлением, так и при резании металлов. печивает снижение силы волочения, удельной обрывности, уменьшает расход волок. Кроме того, смазка содержит недесрицитные компоненты, в основном, отходы производства, процесс приготовления ее не вызывает затруднений, смазка не Таблица 1 СОДЕРЖАНИЕ КОМПОНЕНТОВ № смазки 1 2 3 4 5 СЖК фр. С17-С20, % мае. 50 52 54 49 55 Кислоты, выделенные из соапстоков светлых растительных масел, %мас. 9 11 13 8 14 Триэтаноламин, % мае. Нитрит натрия, % мае. 25 26 28 23 29 2 4 3 2 5 Вода, % мае. до до до до до 100 100 100 100 100 Таблица 2 Состав смазки 1 2 3 4 5 Прототип Сила волочения, Н 762 763 765 780 765 793 Количество обрывов, шт. 61 63 60 70 60 100 Удельная обрывность, обр./т 2,03 2,10 2,00 2,33 2,00 3,30 Количество замененных волок, шт. 92 90 93 190 95 243 ДП «Український інститут промислової власності» (Укрпатент) вул. Сім'ї Хохлових, 15, м. Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул. Артема, 77, м. Київ, 04050, Україна (044)216-32-71 Удельный расход волок, шт/т 3,07 3,00 3,10 6,70 3,18 8,10

ДивитисяДодаткова інформація

Автори англійськоюStakhurskyi Oleksandr Dmytrovych, Scherbak Oleksandr Semenovych, Vavryk Vasyl Ivanovych, Shaposhnyk Oleksandr Vasyliovych, Terekhova Henrieta Fedorivna, Hanina Lidiia Kyrylivna

Автори російськоюСтахурский Александр Дмитриевич, Щербак Александр Семенович, Ваврик Василий Иванович, Шапошник Александр Васильевич, Терехова Генриета Федоровна, Ганина Лидия Кирилловна

МПК / Мітки

МПК: C10M 173/02

Мітки: амиполис, мастило, обробки, металів

Код посилання

<a href="https://ua.patents.su/4-20201-mastilo-dlya-obrobki-metaliv-amipolis.html" target="_blank" rel="follow" title="База патентів України">Мастило для обробки металів “амиполис”</a>

Попередній патент: Спосіб інгібування станів, пов’язаних з нейропептидом y

Наступний патент: Фарба для шпалер та маркування картону

Випадковий патент: Пристрій автоматичного захисту молотильного апарата і силової установки зернозбирального комбайна