Штампувальний прес

Номер патенту: 21684

Опубліковано: 20.01.1998

Автори: Лисяк Генадій Миколайович, Савченко Олександр Григорович, Ковтун Олександр Павлович, Тимощенко Володимир Георгійович, Лущан Микола Миколайович, Білан Володимир Демидович, Федоров Георгій Дмитрович

Формула / Реферат

1. Штамповочный пресс, годержаший смонтированный на раме механизм штампования со стойками, матрицей и закрепленным на ползуне пуансоном, а также пост обрезки и съема черепицы с вакуумсьемником, отличающийся тем, что матрица закреплена на кронштейне, смонтированном на одной из стоек и связанном с механизмами поворота, который включает в себя кулису и палец, причем палец шарнирно связан с шарнирно прикрепленным к раме приводом возвратно-поступательного движения, а также с поворотным рычагом, закрепленным на оси, параллельной стойке.

2. Штамповочный пресс по п. 1, отличающийся тем, что кронштейн вакуумсьемника смонтирован па той же стойке, что и матрица, и снабжен механизмом поворота, аналогичным механизму поворота матрицы.

Текст

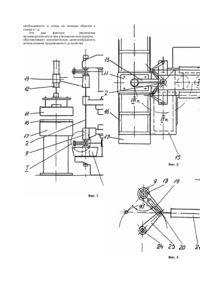

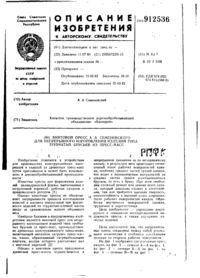

Изобретение относится к оборудованию для производства керамической обжиговой штампованной черепицы из предварительно сформованных заготовок. Штамповочный пресс обычно содержит пост укладки заготовок на матрицу, пост штампования, пост обрезки и съема черепицы, пост укладки свежештампованной черепицы на специальные сушильные рамки, на которых черепица отправляется на сушку. Известны высокопроизводительные штамповочные прессы револьверного типа с матрицами, закрепленными на гранях вращающегося вокруг горизонтальной оси барабана, и вакуумсъемником, совершающим движение по сложной траектории от матриц к расположенным на конвейере сушильным рамкам. Высокая сложность и металлоемкость штамповочного пресса револьверного типа, а также линий подачи заготовок делает нецелесообразным его использование на упрощенных технологических линиях малой производительности, например, для выпуска небольших партий фасонной коньковой черепицы. В качестве прототипа выбран штамповочный пресс, содержащий механизм штампования со стойками, матрицей и закрепленными на ползуне пуансоном, а также пост съема черепицы с вакуумсъемником. Матрица и вакуумсъемник в прототипе связаны с соответствующими приводами возвратно-поступательного движения, выполненными в виде гидроцилиндров. Высокая точность совмещения матрицы и пуансона на посту штамповки, а также матрицы и вакуумсъемника на посту обрезки и съема черепицы, является обязательным условием производства высококачественной продукции. Поэтому скорости указанных элементов при подходе к рабочим позициям должны быть минимальными, чтобы обеспечить безударную точную остановку. С другой стороны время, затрачиваемое на перемещение матрицы от поста штамповки на пост обрезки и съема черепицы, у прототипа составляет существенную часть (до 30%) полного времени рабочего цикла. Таким образом, недостатком прототипа является относительно невысокая производительность изза больших затрат времени на перемещение матрицы, а техническим противоречием необходимость обеспечить большую скорость перемещения матрицы для обеспечения высокой производительности, и малую скорость перемещения матрицы для обеспечения безударной точной ее остановки с целью получения высококачественной черепицы. Можно использовать гидроаппаратуру, позволяющую матрице двигаться с переменной скоростью - основной и замедленной вблизи крайних рабочих положений. Однако реализация этого известного решения приводит к усложнению штамповочного пресса. Кроме того, есть ограничения по скорости движения штока, преодоление которых также ведет к дополнительным существенным затратам. В основу изобретения поставлена задача усовершенствования штамповочного пресса, в котором за счет замены возвратнопоступательного движения матрицы вращательным от привода поворота оригинальной конструкции обеспечивается сокращение затрат времени на операции передвижения матрицы, и тем самым - повышение производительности штамповочного пресса. Поставленная задача решается тем, что в штамповочном прессе, содержащем смонтированный на раме механизм штампования со стойками, матрицей и закрепленным на ползуне пуансоном, а также пост обрезки и съема черепицы с вакуумсъемником, согласно изобретению, матрица закреплена на кронштейне, смонтированном на одной из стоек и связанным с механизмом поворота, который включает в себя кулису и палец, причем палец шарнирно связан с шарнирно прикрепленным к раме приводом возвратно-поступательного движения, а также с поворотным рычагом, закрепленным на оси, параллельной стойке. Конструкция пресса в сравнении с прототипом упростится, если кронштейн вакуумсъемника смонтирован на той же стойке, что и матрица, и снабдить механизмом поворота, аналогичным механизму поворота матрицы. Принципиальным отличием предложенного механизма поворота от известных является возможность обеспечения высокой степени неравномерности скорости перемещения матрицы при работе от простейшего привода возвратнопоступательного движения. Тем самым реализуется высокая средняя скорость перемещения при малой, ползучей скорости в крайних рабочих положениях матрицы, что позволяет обеспечивать ее точную фиксацию без ударов. Надо отметить также то обстоятельство, что крепление матрицы на поворотном вокруг стойки кронштейне получается более простым, не требующим опорных элементов на позиции обрезки и съема черепицы, и обеспечивает более высокую точность фиксирования матрицы. Использование для вакуумсъемника аналогичного конструктивного оформления узла опирання и механизма поворота усиливает положительный эффект, облегчая к тому же эксплуатацию и обслуживание машины за счет использования однотипных элементов. При использовании штамповочного пресса с указанным выше набором отличительных признаков, как показали конструктивные проработки и исследования на экспериментальном образце, производительность удается повысить минимум на 15%, при этом упростив по сравнению с прототипом конструкцию и эксплуатацию машины. Ниже приведен пример конкретного выполнения штамповочного пресса со ссылками на прилагаемые чертежи, где на фиг.1 изображен штамповочный пресс, выполненный согласно изобретению, вид сбоку; на фиг.2 - вид сверху (на посты штампования, обрезки и съема черепицы и укладки ее на сушильные рамки); на фиг.3 механизм поворота кронштейна матрицы в увеличенном масштабе, вид сверху; на фиг.4 график изменения угловой скорости матрицы w , с-1 в процессе ее поворота от одного крайнего рабочего положения к другому, как функция перемещения штока гидроцилиндра поворота матрицы. Штамповочный пресс содержит механизм штампования, включающий в себя две закрепленные на раме 1 (фиг.1) стойки 2, связанных в верхней части траверсой 3, на которой закреплен гидроцилиндр 4, шток которого связан с ползуном 5 и закрепленным на нем пуансоном 6. Матрица 7 установлена в корпусе 8, закрепленном на кронштейне 9, смонтированном с возможностью вращения на одной из стоек 2. На посту штампования корпус 8 матрицы 7 опирается на опоры 10. Вакуумсъемник 11 связан с вакуумсистемой, включает в себя ножи для обрезки черепицы и установлен на штоке гидроцилиндра 12, который закреплен на кронштейне 13. Кронштейн 13 смонтирован с возможностью вращения на той же стойке, что и кронштейн 9 матрицы 7. К посту 1 штампования (фиг.2) примыкает столик 14 для наталкивания заготовок на матрицу 7. Пост II обрезки и съема черепицы оборудован емкостью 15 для сбора отжимов, сбрасываемых с матрицы 7 при обрезке черепицы. Пост III сбрасывания черепицы с вакуумсъемника 11 на сушильные рамки 16 включает в себя конвейер 17 перемещения сушильных рамок 16. Механизм поворота кронштейна 9 (фиг.1) в увеличенном масштабе изображен на фиг.3. Он включает в себя кулису 18 с пазом 19. Кулиса прикреплена к втулке кронштейна 9, смонтированного на одной из стоек 2. Палец 20 размещен в пазу 19 кулисы 18. Он, во-первых, шарнирно связан с приводом возвратнопоступательного движения, выполненным в виде гидроцилиндра 21, шарнирно прикрепленного к раме 1 с помощью оси 22. Во-вторых, палец 20 шарнирно связан с рычагом 23, закрепленным на оси 24. Обе оси, 22 и 24, параллельны стойке 2. Аналогичную конструкцию имеет механизм поворота кронштейна 13 (фиг.1) вакуумсъемника 11, привод которого осуществляется от гидроцилиндра 25. Вблизи пресса расположена насосная установка 26 с гидроаппаратурой и вакуумсистемой 27. Штамповочный пресс работает следующим образом. Исходными являются положения матрицы 7 на посту I штампования, крайнее верхнее положение ползуна 5 с пуансоном 6, крайнее верхнее положение вакуумсъемника 11 на посту III сбрасывания черепицы на сушильные рамки 16. Предварительно сформованная из глины плоская заготовка подается на столик 14 и наталкивается с него на матрицу 7. Далее при ходе вниз штока гидроцилиндра 4 осуществляется штампование черепицы между пуансоном 6 и матрицей 7, причем излишки глины в виде отжимов свисают по периметру матрицы 7. После окончания штампования пуансон 6 поднимается вверх, и в рабочие полости цилиндров 21 и 25 приводов механизмов поворота матрицы 7 вакуумсьемника 11 поступает рабочая жидкость от насосной установки 26. Матрица 7 и вакуумсъемник 11 синхронно движутся навстречу друг другу. При выдвижении штоков указанных гидроцилиндров палец 20 (фиг.3) за счет шарнирной связи с рычагом 23 совершает движение по дуге вокруг оси 24, и, перемещаясь вдоль паза 19 кулисы 18, приводит в движение кулису 18 вместе с кронштейном вокруг стойки 2. При этом угловая скорость кулисы и кронштейна, как следует из графика на фиг.4, в начальный период движения минимальна, затем возрастает до максимума и опять снижается до нулевой. Тем самым обеспечивается синхронный плавный безударный подвод навстречу друг другу и точная фиксация положения матрицы 7 и вакуумсъемника 11 друг относительно друга на позиции II обрезки и съема черепицы. Средняя линейная скорость матрицы 7 при этом может быть в несколько раз большей линейной скорости штока гидроцилиндра 21 (соотношение определяется подбором вылета кронштейна 9 и длины кулисы 18). На фиг.4 для сравнения пунктиром обозначен график изменения угловой скорости со матрицы 7 при выполнении механизма поворота по известной схеме (вместо кулисы 18 - рычаг без паза 19, рычаг 23 отсутствует). В этом случае начальная и конечная угловые скорости даже больше, чем средние, так что добиться точной безударной фиксации матрицы 7 (и вакуумсъемника 11) в крайнем положении практически невозможно без усложнения гидравлической системы. Два графика на фиг.4 иллюстрируют достоинства предлагаемого механизма поворота в сравнении с традиционным. В момент окончания поворота кронштейнов 9 и 13 навстречу друг другу вакуумсъемник 11 останавливается строго над матрицей 7. Под действием гидроцилиндра 12 вакуумсъемник 11 опускается на сформованную на матрице 7 черепицу, и ножи вакуумсъемника 11 обрезают ее. Параллельно с обрезкой черепицы излишки глины в виде отжимов дополнительными ножами обрезаются и сбрасываются вниз, в специальную емкость 15. Далее под действием вакуума черепица отрывается от поверхности матрицы 7 и поднимается вакуусьемником 11 при его движении в крайнее верхнее положение. После этого следует поворот кронштейнов 9 и 13 в противоположных направлениях - кронштейн 9 с матрицей 7 возвращается на пост штампования 1, кронштейн 13 с вакуумсъемником - на пост III сбрасывания черепицы с вакуумсъемника 11 на сушильные рамки 16. Поворот кронштейнов 9 и 13 производится за счет механизмов поворота, работа которых описана выше. При достижении вакуумсъемником 11 крайнего положения вакуумсистема отключается, черепица сбрасывается на сушильную рамку 16, сушильная рамка смещается конвейером 17 на один шаг. Одновременно со сбрасыванием начинается новый рабочий цикл наталкиванием заготовки на матрицу 7. Использование предлагаемого набора отличительных признаков позволяет сократить время, необходимое для выполнения вспомогательных операций (наталкивание заготовки, перемещение матрицы, обрезка и съем черепицы, ее подъем) до уровня 5 - 7с, снизив его в сравнении с прототипом на 30 - 40%, что позволяет повысить производительность на 15 20%. При использовании штамповочного пресса в упрощенных технологических линиях наряду с увеличением производительности весьма привлекательно общее упрощение конструкции машины в сравнении с прототипом. В частности упрощается система опирания как матрицы, так и вакуумсъемника при их перемещении, отпадает необходимость в опоре на позиции обрезки и съема и т.д. Эти два фактора увеличение производительности при упрощении конструкции, обуславливают экономическую целесообразность использования предлагаемого устройства.

ДивитисяДодаткова інформація

Автори англійськоюFedorov Heorhii Dmytrovych, Savchenko Oleksandr Hryhorovych, Kovtun Oleksandr Pavlovych, Lysiak Henadii Mykolaiovych, Bilan Volodymyr Demydovych, Luschan Mykola Mykolaiovych

Автори російськоюФедоров Георгий Дмитриевич, Савченко Александр Григорьевич, Ковтун Александр Павлович, Лысяк Геннадий Николаевич, Билан Владимир Демидович, Лущан Николай Николаевич

МПК / Мітки

МПК: B28B 3/10

Мітки: прес, штампувальний

Код посилання

<a href="https://ua.patents.su/4-21684-shtampuvalnijj-pres.html" target="_blank" rel="follow" title="База патентів України">Штампувальний прес</a>

Попередній патент: Гараж малогабаритний

Наступний патент: Склад для профілактики і лікування пародонтиту

Випадковий патент: Спосіб діагностики гнійного холангіту