Спосіб електрошлакової тигельної плавки витратного електрода

Номер патенту: 22677

Опубліковано: 25.04.2007

Автори: Богаченко Таміла Олексіївна, Бурлика Євген Анатолійович, Бурлика Анатолій Пилипович, Богаченко Олексій Георгійович, Карий Михайло Олександрович, Жадкевич Михайло Львович, Мельник Василь Іванович, Мельник Віталій Іванович, Пак Валерій Михайлович

Формула / Реферат

Спосіб електрошлакової тигельної плавки витратного електрода, який включає формування витратного електрода шляхом підбору відповідної кількості відпрацьованого різноманітного інструменту: бурових коронок, фрез, різців, що містять твердосплавні вставки з карбіду вольфраму (WC), які послідовно розміщують щонайменше на одному горизонтальному рівні, який відрізняється тим, що переплавку кожного рівня електрода з твердосплавними вставками ведуть на потужності, яка перевищує номінальний рівень потужності на 5-50 %.

Текст

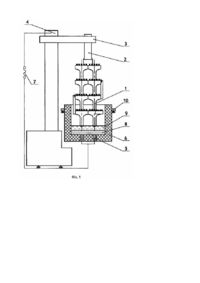

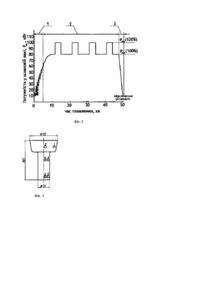

Корисна модель способу електрошлакової тигельної плавки відноситься до металургійного виробництва, зокрема, до електрошлакового переплаву, і може бути використана для переробки відходів гірничновидобувного обладнання, шляхом переплаву інструментів, які відробили свій термін роботи та до останнього часу повноцінно не використовувались і отриманням нових високоякісних інструментів для гірничновидобувної та будівельної галузей промисловості. Для електрошлакового переплаву, як правило використовують витратний електрод. Відомий витратний електрод для електрошлакової тигельної плавки і лиття металів та сплавів, набраний з відпрацьованого інструменту: бурови х коронок, фрез, різців, що містять твердосплавні вставки, які розміщені на одному з декількох горизонтальних рівні. [заявка на корисну модель №u 200611494 від 31.10.2006, МПК 7: С21С 5/56, В23К25/00]. Основна частина корпусів інструменту зроблена зі сталі марок: 35ХГСА, Ст45, 45ХН та інших з температурою плавлення, орієнтовно, 1400°С. Для переплаву інструментів з твердосплавними вставками, таких як карбід вольфраму, які розміщені на робочих торцях даного інструменту, необхідна значно вища температура. Для вирішення цієї проблеми необхідно вести електрошлаковий переплав з періодичною зміною потужності. За прототип запропонованої корисної моделі прийнятий відомий спосіб електрошлакового переплаву витратних електродів з періодичною модуляцією потужності плавки. ["Проблеми специальной электрометаллургии” вып.№5, 1976г. с.5 "Схемы питания и управления бифилярной печи ЭШП-40"Патон Б.Е. Бондаренко О.П. и др.] Відомий спосіб електрошлакового переплаву полягає у плавленні витратних електродів з модуляцією потужності на одній печі в одному кристалізаторі. Цей спосіб може бути реалізовано тільки при використанні двох трансформаторів та декількох електродів з модуляцією потужності, наприклад, 30%. Це означає, що на одному трансформаторі в даний відрізок часу потужність становить (100%-30%=70%), а на другому, в цей же період часу, 100%. У наступний проміжок часу потужність на трансформаторах змінюють на 100% та 70%, відповідно. При цьому сумарна потужність трансформаторів у кожний період часу є номінальною і не перевищує її, а час змінювання її, є постійним та доволі частим на протязі всього періоду плавлення електродів та формування високоякісного зливка з мінімальним об'ємом рідкої металевої вани, що робить такий спосіб непридатним для переплаву одного електроду на тигельній печі з одним трансформатором, коли у тиглі відбувається накопичення рідкого металу без формування зливка. У відпрацьованого різноманітного інструменту: бурових коронках, різцях, фрезах завжди залишається до 70% та більше твердосплавних вставок з карбіду вольфраму, якій має велику вартість. Для повноцінного використання таких твердосплавних вставок, тобто для розпаду карбіду вольфраму і використання вольфраму як легуючого елементу для сталі, необхідно створити відповідний високотемпературний нагрів шлака, що відомий спосіб не дозволяє зробити. В основу корисної моделі поставлена задача отримання структурно- та хімічнооднорідної відливки з новими якісними властивостями, шляхом здійснення переплаву відходів різноманітного інструменту з твердосплавними вставками, який відробив свій термін використання, та розливу рідкого металу легованого вольфрамом, що накопичений у тиглі, в кокіль з отриманням вищезгаданої відливки. Поставлена задача вирішується таким чином, що в способі електрошлакової тигельної плавки витратного електроду, виготовляють витратний електрод шляхом підбору відповідної кількості відпрацьованих бурови х коронок, фрез, різців та інших відходів виробництва, які містять твердосплавні вставки з карбіду вольфраму. Бурові коронки, фрези, різці розміщують таким чином, щоб їх твердосплавні вставки були розташовані щонайменше на одному горизонтальному рівні, а переплав кожного рівня ведуть на потужності, яка перевищує номінальний рівень потужності на 5-50%. Вказаний технічний результат від використання запропонованого винаходу обумовлений ознаками, які відрізняють його від ознак рішень, описаних згідно відомого технічного рівня. Процес одержання відливки здійснюють в тигельній печі, яка має один трансформатор, а не два як у прототипі. Корпуси бурових коронок, фрез, різців виготовлені з сталей марок 35ХГСА, Ст45, 45ХН та інши х, а твердосплаві вставки, з карбіду вольфраму. Орієнтовна температура плавлення цих марок сталей-1400°С, а температура розпаду карбіду вольфраму близька до 2600°С. Для успішного проведення переплаву витратного електроду його здійснюють з урахуванням цих особливостей. Для гарантованого розпаду карбіду вольфраму, піднімають температуру шлаку і тим самим забезпечують найбільш повне протікання фізіко-хімічних процесів в шлаку, які забезпечують розпад та рівномірний розподіл вольфраму у об'ємі рідкого металу в тиглі перед його розливом. Такі умови забезпечуються шляхом підйому потужності в шлаку на величину 5-50% від номінальної, відповідно до кількості вставок на період входження їх в шлак, що забезпечує оптимальні умови їх розпаду. Витратний електрод повинен бути зібраним таким чином, щоб твердосплавні вставки були розташовані щонайменше на одному горизонтальному чи декількох рівнях. Це дає можливість цілеспрямованого підйому температури. Запропонований спосіб електрошлакової тигельної плавки пояснюють приведені креслення, на яких зображено: - на фіг. 1- схема електрошлакової тигельної плавки витратного електроду; - на фіг. 2 - гра фік підйомів та опускань (піків) потужності; - на фіг. 3 - схема відбору проб та результати досліджень розподілу вольфраму в литій заготовці корпуса бурової коронки Æ 110мм з сталі типу 35ХГСА. На фіг. 1 зображена схема електрошлакової тигельної плавки витратного електроду. Витратний електрод 1, набраний із відпрацьованого інструменту з твердосплавними вставками, приварюють до інвентарної головки 2 і закріплюють у електродотримачі 3. Витратний електрод переміщують по колоні 4 вниз до контакту з струмопідводом 5 у тиглі 6. У тигель засипають флюс, вмикають джерело струму 7. Спочатку у дуговому, а потім у шлаковому режимі наводять шлакову ванну 9. Ведуть переплав витратного електроду до повного його розплаву та накопичення у тиглі необхідної кількості рідкого металу 8. Плавлення ведеться по запропонованому електричному режиму з добавленням при необхідності легуючи х, розкислювачів та інших добавок. Потім інвентарну головку з огарком електрода виводять з тиглю й відводять за колону 4 для звільнення плавильного простору над тиглем. На тиглі встановлюють та закріплюють сталеву форму (кокіль). Шляхом оберту тигля і кокілю навколо вісі 10 на 180°, переливають метал і шлак у кокіль й витримують у такому положенні кокіль до повної кристалізації шлаку та металу. Знову роблять оберт на 180° - повертають тигель разом з кокілем до початкового стану. Знімають кокіль, вибивають шлак разом з відливками, які віддають на термічну обробку. На фіг. 2 зображений графік підйомів та опускань (піків) потужності на 5-50%, завдяки чому забезпечують цілеспрямований підйом температури шлаку в процесі плавки. Перший підйом потужності здійснюють при підході першого горизонтального рівня твердосплавних вставок до шлаку на 5-10мм. На цьому режимі потужність підтримується постійною до повного сплавлення першого рівня твердосплавних вставок. Далі потужність опускають до номінального рівня і на цьому рівні розплавляють сталеві корпуси інструменту. При підході до шлаку твердосплавних вста вок другого рівня знову підіймають потужність на необхідну величину до повного розплаву цих твердосплавних вставок. Потім потужність опускають до номінальної і так далі. Число підйомів та опускань потужності (піків) дорівнює числу горизонтальних рівнів з твердосплавними вставками. На фіг. 3 показана схема відбору проб та результати досліджень розподілу вольфраму в литій заготовці корпуса бурової коронки Æ 110мм з сталі типа 35ХГСА, де: перший варіант плавки витратного електроду з довільним розташуванням твердосплавних вставок при постійному електричному режимі; другий варіант переплав витратного електроду з розташуванням твердосплавних вставок у чотирьох горизонтальних рівнях та з пікоборазною зміною потужності. Варіант №№ проби плавки 1 2 3 4 5 6 0. 97 - 0 .93 0 . 93 - 0 .91 0 . 94 - 0 .89 0 . 91 - 0 .87 0 . 89 - 0 .84 0. 89 - 0 .83 І 0 .95 0 .92 0. 90 0 .88 0. 87 0 .86 0. 95 - 0 .93 0. 96 - 0 .92 0. 94 - 0 .92 0. 95 - 0 .92 0 . 93 - 0. 91 0. 93 - 0 .90 ІІ 0 .94 0 .93 0 .93 0 .93 0 .92 0 .92 Примітка. У чисельнику приведені максимальні і мінімальні значення, в знаменнику - середні за чотирма показниками Приклади конкретного виконання способу: Приклад 1. В електрошлаковій установці для кокільного лиття типу УШ-159, з використанням одного трансформатора потужністю 140ква, проводили переплав витратного електроду, який зібраний з відпрацьованих бурових коронок, Æ 110мм з корпусами зі сталі 35ХГСА. При збірці та зварюванні електроду, за вказаним вище способом, твердосплавні вставки розташовувались довільно по висоті та перетину електроду. Маса електроду становила 43,4- 44,6кг. Переплав вели при постійній потужності 78-84квт (~40...41в і 1,9...2,1ка) на протязі 44...46 хвилин. Розлив металу і шлаку проводили у чотирьохмісний сталевий, неохолоджений кокіль. Час витримки металу і шлаку у кокілі дорівнював 16...18 хвилин. Після вибивання з кокілю відливки підвергли відпалу. Відбір проб металу з відливок на хімічний аналіз проводили за схемою наведеною на фіг. 3. Результати розподілу вольфраму, наведені в таблиці (1-й рядок). З приведених даних слідує висновок, що вміст вольфраму знижується у напрямку від краю відливки до центру і від верхньої її частини до дна (від 0,95% до 0,85%). Приклад 2. При збірці та зварюванні електроду за вказаним вище способом, твердосплавні вставки розташовувались у чотирьох горизонтальних рівнях. Наведення шлакової ванни і подальше плавлення вели на режимі 72...82квт, аналогічно режиму першої серії випробувань. При наближенні до шлаку твердосплавних вставок першого рівня на 5-10мм, потужність стрибкоподібно підіймали до 94...97квт і тримали на цьому показнику до повного сплавлення твердосплавних вставок. Після цього потужність знову зменшували до 78...82квт і тримали цей рівень до повного розплавлення сталевих корпусів, після чого знову підвищували потужність до 94...97квт для переплавлення другого рівня твердосплавних вставок. Таким чином кількість циклів змін потужності дорівнює кількості горизонтальних рівнів з твердосплавними вставками у витратному електроді. Результати випробувань підтвердили, те що різниці у вмісту вольфраму в обсязі відливки, як по висоті, так і по перерізу, практично немає, що видно з другого рядка таблиці. Дослідження показують також, що при такому способі електрошлакової тигельної плавки гарантовано забезпечується розклад карбіду вольфраму та його рівномірний розподіл спочатку в тиглі, а потім і в обсязі відливки при абсолютному вмісту вольфраму від 0,4 до 4,0%. При цьому втрати вольфраму в процесі плавки в наслідок окислення і переходу окислів до шлаку, не перевищує 3%. Даний спосіб електрошлакової тигельної плавки дозволяє одержувати високоякісні хімічно однорідні зливки, леговані вольфрамом з новими механічними та спеціальними властивостями. Застосування способу дозволить не тільки одержувати нові високоякісні вироби з новими властивостями, а й при цьому значно зекономити витрати на їх виробництво.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for electroslag crucible melting of the spending electrode

Автори англійськоюBohachenko Oleksii Heorhiiovych, Bohachenko Tamila Oleksiivna, Burlyka Anatolii Pylypovych, Burlyka Yevhen Anatoliovych, Zhadkevych Mykhailo Lvovych, Karyi Mykhailo Oleksandrovych, Melnyk Vasyl Ivanovych, Melnyk Vitalii Ivanovych, Pak Valerii Mykhailovych

Назва патенту російськоюСпособ электрошлаковой тигельной плавки затратного электрода

Автори російськоюБогаченко Алексей Георгиевич, Богаченко Тамила Алексеевна, Бурлыка Анатолий Филиппович, Бурлыка Евгений Анатольевич, Жадкевич Михаил Львович, Карый Михаил Александрович, Мельник Василий Иванович, Мельник Виталий Иванович, Пак Валерий Михайлович

МПК / Мітки

МПК: C21C 5/56, B23K 25/00

Мітки: тигельної, плавки, витратного, електрода, спосіб, електрошлакової

Код посилання

<a href="https://ua.patents.su/4-22677-sposib-elektroshlakovo-tigelno-plavki-vitratnogo-elektroda.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакової тигельної плавки витратного електрода</a>

Попередній патент: Спосіб реставрації еластичного шару печаток та штемпелів

Наступний патент: Фармацевтична композиція для усунення дефіциту і нормалізації обміну магнію і кальцію в організмі

Випадковий патент: Пристрій для лікування супраоклюзії та інфраоклюзії