Спосіб формування будівельних виробів

Номер патенту: 24121

Опубліковано: 31.08.1998

Автори: Шишкін Віктор Миколайович, Седлер Іван Кирилович, Ганза Ніколай Алєксєєвіч, Мацелевич Павло Михайлович, Петров Лев Миколайович

Текст

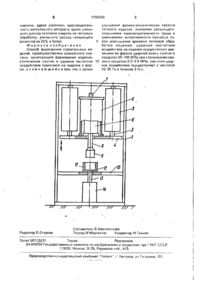

• Ь І ДНЯ СЛУЖЕБНОГО ПОЛЬЗОВАНИЯ .*Ь З f> СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) (И) В 28 В 3/02 ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1 (21)4879735/33 (22)21 09,90 (71) Восточный горно-обогатительный комбинат (72) Н. А. Ганза, И К Седлер, П М. Мецелевич. В Н.Шишкин и Л Н Петров (56) Авторское свидетельство СССР N' 1342737, кл В 28 В 1/08. 1987 (54) СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ И З Д Е Л И Й . ПРЕИМУЩЕСТВЕННО СИЛИКАТНОГО КИРПИЧА (57) Использование, производство фасонных строительных изделий, в частности кирпича Сущность изобретения на формуемое изделие в форме одновременно воздейству ют статическим давлением 0,3-0 5 !\ЛПа и ударным частотным воздействием с давлением во фронте ударной волны 50-100 МПа при частоте 15~35 Гц в течение 3-5 с 1 ил Изобретение относится к строительному делу, конкретно к производству фасонных строительных изделий, и может быть использовано преимущественно на кирпичных заводах. Цель изобретения - улучшение физикомеханических свойств готового изделия экономия связующего (извести), повышение производительности труда и уменьшение энергоемкости процесса путем уменьшения времени тепловой обработки изделий На чертеже представлена установка для изготовления изделий по описываемому способу, общий вид Установка содержит раму 1, к верхнему несущему элементу которой жестко прикреплены два силовых пневмоцилиндра 2 представляющий собой узел создания статического давления При давлении энергоносителя 0,5 МПа указанные цилиндры совместно развивают усилие до 15000 Н Штоки 3 пнеемоцилиндров 2 зафиксированы на плите 4, из которой крепится труба 5 с ударным механизмом 6. сжагый воздух к которому подводится по рукаву 7 В качестве ударного механизма 6 в конкретном варианте использован погружной пнеамоударник типа М-32К с знер^ие/і еди ничного удара 140 Дж и частотой ударов до 35 Гц Боек ударного механизма 6 воздействует через хвостовик 8 на пуансон 9, являющийся одновременно и средством передачи статического давления от силовых пневмоцилиндров 2. В средней части рамы 1 на платформе 10 жестко зафиксирована формующая матрица 11 имеющая подвижное дно 12 жестко связанное через шток 13 с цилиндром выталкивания 14 Размеры полости матрицы 250x125x122 мм высота засыпки исходной смеси 120 мм. высота получаемого кирпича-сырца 65-80 мм Оптимальные параметры способа были выявлены при следующей последовательности операций В матрицу 11 засыпают исходную смесь сверху на смесь опускается пуансон 9 путем движения вниз плиты 4 с ударным механизмом б при воздействии на плиту 4 штоков 3 силовых лневмоцилиндрое 2 Одновременно с началом статического сжатия включается ударный механизм б боек которого генерирует силовые волны передаваемые через хвостовик 8 и nyri^con 9 на исходную смесь формуемую в матрице 11 Таким образом, пуэнсон 9 является средство^) передачи на формуемое М 8-93 ; 1798968 рец статического и ударного динамического давлений. Комбинированное воздействие статической и динамической нагрузок указанных диапазонов производят в течение нескольких секунд, после чего нагрузки одновременно снимают, пуансон 9 удаляют из матрицы 11 посредством подъема плиты 4 штоками 3 силовых пневмоцилиндров 2. Полученный кирпич-сырец удаляют из матрицы 11 выталкиванием подвижным дном 12, на которое воздействует шток 13 цилиндра выталкивания 14. Далее кирпим-сырец направляют на тепловую обработку-автоклавирование-обычным порядком. Путем изменения давления сжатого воздуха в пневмоцилиндрах и пневмоударнике были выявлены оптимальные параметры изготовления изделия. Экспериментами установлено, что при интенсивном ударном воздействии происходит механическая активация компонентов исходной смеси, т.е. силикатного песка и извести, имеющих кристаллическое строение. Активация объясняется тем, что в вещестоах с кристаллическим строением при воздействии силовых ударных волн происходят деформации кристаллических решеток появляются дефекты в виде дислокаций. При дальнейшем силовом ударном воздействии.дислокации скапливаются вокруг неоднородностей и естественных дефектов, которые всегда имеются в кристаллических решетках. Согласно теории трещинообразования по Ронею, эти области становятся центрами зарождения микротрещин, которые впоследствии перестают в макротрещины. В результате обнажаются новые свободные активные поверхности, что приводит к повышению физико-химической активности компонентов, а это позволяет экономить связующее, т.к. практически реакции происходят с полным использованием связующего в исходном сырье,в то время как в обычных условиях часть связующего не реагирует." Кроме того, повышенная физико-химическая активность компонентов исходной смеси обеспечивает значительное повышение прочности изделия при последующей тепловой обрзботке (автоклавировании). Далее, под воздействием ударных частотных нагрузок происходит значительное уплотнение изделия - сырца в матрице, что дополнительно увеличивает его механическую прочность, а это благоприятно сказывается на уменьшении брака в виде боя, скопив и т.д при промежуточном трзнспор' тирорамии сырца на тепловую обработку. Установлено, что при комбинированном ударник частотных и статиче 15 20 25 30 35 40 50 ских нагрузок сжатия достаточно, чтобы давление во фронте ударной волны находилось в пределах 50-100 МПа, а статическое давление - от 0,3 до 0,5 МПа. Частота ударного воздействия в пределах 15-35 Гц. Смесь в матрице обрабатывали ударными частотными нагрузками в течение 1-10 с, причем после каждого интервала обработки отформованный кирпич-сырец удалялся из матрицы для исследований. Установлено, что кондиционные кирпичи-сырец получаются при обработке исходной смеси в течение 3-5 с, При времени обработки до 3 с не достигалась требуемая начальная прочность кирпича-сырца, при обработке в течение более 5 с появлялись трещины в плоскости, параллельной плоскости пуансона, причем рост трещино-образования происходил пропорционально увеличению времени обработки. Пример конкретного выполнения. Описанный способ изготовления строительных изделий, конкретно силикатного кирпича, реализован следующим образом. Исходная смесь содержит 20-25% гашеной извести Са(ОН)2, остальное - кварцевый песок SiO2. Влажность смеси 6-8%. крупность материала 0,05-0,1 мм. Давления, частота ударов и время обработки применены в ранее указанных оптимальных пределах. Полученные кирпичи-сырцы подвергались автоклавированию в течение 12 ч (обычное время тепловой обработки), 10 ч, 8 ч и 6 ч. Кондиционные силикатные кирпичи получены при обработке в течение 6 ч. Таким образом установлено, что время тепловой обработки можно уменьшить без потери качества готового силикатного кирпича. При ударной обработке исходной смеси вследствие трещинообразования увеличиваются поверхности частиц, возрастает капиллярная проницаемость формуемой массы и интенсифицируются протекающие по вновь образованным поверхностям физико-химические процессы, в результате чего можно уменьшить объем связующего на 20% и более. Теплообработанные кирпичи подвергались стандартным испытаниям. При этом установлено, что прочность готового изделия на сжатие составила 40 МПа (что соответствует марки кирпича 400) против 15 МПа у стандартного кирпича, изготовляемого по обычной технологии. Улучшены также показатели влаго- и морозостойкости, прочности на изгиб Описанный способ изготовления применительно к конкретной технологии производства силикатного кирпича позволяет в 2-3 раза повысить механическую прочность 1798968 улучшения физико-механических свойств кирпича, вдвое увеличить производительготового изделия, экономии связующего. ность автоклавного аппарата, вдвое уменьповышения производительности труда и шить расход тепловой энергии на тепловую уменьшения энгергоемкости процесса пуобработку, уменьшить расход связующего тем уменьшения времени тепловой обра(извести) на 20% и более. ботки изделий, ударное частотное Формула изобретения воздействие на изделие осуществляют давСпособ формования строительных излением во фронте ударной волны сжатия в делий, преимущественно силикатного кирпределах 50-100 МПа при статическом сжапича, включающий- формование изделия, статическое сжатие и ударное частотное 10 тии в пределах 0,3-0 5 МПа. при этом ударное воздействие осуществляют с частотой воздействие пуансоном на изделие в фор15-35 Гц в течение 3-5 с. ме, о т л и ч а ю щ и й с я тем, что, с целью Л -6 •J KWNWW •8 -а П •А /W /J /S/ Редактор О.Егорова Составитель В.Афиногенова Техред М Моргентал Корректор Н Гунько Заказ 587/ДСП Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб , 4/5 Производственно-издательский комбинат "Патент", г Ужгород ул Гагарина, 101

ДивитисяДодаткова інформація

Автори англійськоюSedler Ivan Kyrylovych, Matselevych Pavlo Mykhailovych

Автори російськоюСедлер Иван Кириллович, Мацелевич Павел Михайлович

МПК / Мітки

Мітки: будівельних, виробів, спосіб, формування

Код посилання

<a href="https://ua.patents.su/4-24121-sposib-formuvannya-budivelnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування будівельних виробів</a>

Попередній патент: Термоперетворювач

Наступний патент: Спосіб напівсухого формування керамічних виробів

Випадковий патент: Спосіб транспортування хурми або королька