Спосіб виділення волокна зі стебел луб’яних культур і агрегат для його здійснення

Номер патенту: 24977

Опубліковано: 25.12.1998

Автори: Лук'яненко Петро Васильович, Гілязетдінов Рубіль Нуртдінович

Формула / Реферат

1. Способ выделения волокна из стеблей лубяных культур, включающий формирование потока стеблей, плющение их, зажим попеременно за один из концов в транспортирующем механизме и обработку свисающих концов трепанием, отличающийся тем, что перед трепанием, после плющения стебли подвергаются выравниванию сквозным скоблением, затем обрабатываются с одновременным скоблением и чесанием при натяжении, при этом натяжение возрастает от концов стеблей к точке зажима.

2. Агрегат для выделения волокна из стеблей лубяных культур с парными подвижными рабочими органами, выполненными в виде скребковых и трепальных барабанов, расположенных под углом, отличающийся тем, что подвижные скребковые барабаны чередуются с параллельно расположенными с перекрытием неподвижными рабочими органами, причем угол наклона рабочих органов направлен против движения материала.

3. Агрегат по п.2, отличающийся тем, что неподвижные рабочие органы выполнены в виде продольных пластин с изменяющимися шагом, интерсекцией, радиусом закругления кромок, при этом пластины в заходной части имеют скос не более угла трения волокна о сталь.

4. Агрегат по п.2, отличающийся тем, что скребковые барабаны выполнены с изменяющимся шагом рабочих кромок имеющих, по крайней мере, на одном из барабанов игольчатую гарнитуру, при этом, частота гарнитур и густота игл возрастает в направлении движения материала.

Текст

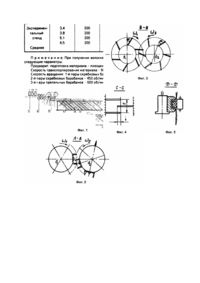

Изобретение относится к области текстильной промышленности, а именно, к первичной обработке лубяных культур. Известен способ выделения волокна лубяных культур [1], включающий формирование потока стеблей, плющение их, зажим попеременно за один из концов в транспортирующем механизме и обработку свисающих концов трепанием. Известный способ не обеспечивает получение всего волокна в чистом виде, так как средняя часть плохо прорабатывается из-за неравномерности инерционных сил подлине обрабатываемого волокна и часть волокна выходит из машины недоработанной. К тому же процесс трепания носит ударный характер, что снижает выход длинного волокна. Известный способ наиболее близкий к изобретению и может быть выбран в качестве прототипа. Известен агрегат для выделения волокна из стеблей лубяных культур с парными подвижными рабочими органами, выполненными в виде скребковых и трепальных барабанов, расположенных под углом [2]. Известный агрегат не позволяет эффективно выделять волокно, т.к. обработка стеблей начинается с концов стеблей, что способствует намоту волокна на рабочие органы. При этом, в процессе скобления скребковыми барабанами образуются сгустками материала, которые увеличивают натяжение в волокнистых комплексах и их обрыв. Известный агрегат является наиболее близким к изобретению по технической сущности и достигаемому результату и может быть выбран в качестве прототипа. В основу изобретения поставлена задача усовершенствовать способ выделения волокна из стеблей лубяных культур и агрегат для его осуществления путем изменения режима обработки и компоновки рабочих узлов и деталей, чтобы обеспечить глубокую дифференциацию воздействий рабочих органов и равномерное распределение воздействий по длине обрабатываемого материала, что приведет к повышению надежности технологического процесса и увеличению выхода длинного волокна. Поставленная задача решается тем, что в способе выделения волокна из стеблей лубяных культур, включающем формирование потока стеблей, плющение их, зажим попеременно за один из концов в транспортирующем механизме и обработку свисающих концов трепанием, согласно изобретению, перед трепанием, после плющения стебли подвергаются выравниванию сквозным скоблением, затем обрабатываются с одновременным скоблением и чесанием при натяжении, при этом натяжении возрастает от концов стеблей к точке зажима. В агрегате для выделения волокна из стеблей лубяных культур с парными подвижными рабочими органами, выполненными в виде скребковых и трепальных барабанов, расположены под углом, согласно изобретению, подвижные скребковые барабаны чередуются с параллельно расположенными с перекрытием неподвижными рабочими органами, причем, угол наклона рабочих органов направлен против движения материалов, кроме того, неподвижные рабочие органы выполнены в виде продольных пластин с изменяющимися шагом, интерсекцией и радиусом закругления кромок, а пластины в заходной части имеют скос не более угла трения волокна о сталь, а также, скребковые барабаны выполнены с изменяющимся шагом рабочих кромок и имеющих, по крайней мере, на одном из барабанов игольчатую гарнитур у, при этом частота гарнитур и густота игл возрастают в направлении движения материала. В процессе сквозного скобления идет выравнивание потока стеблей, зажатого в транспорте за один из концов, по толщине за счет того, что стебли скользят относительно кромок, огибая последние, и равномерно распределяются на кромке. Кроме этого, из потока стеблей удаляются незажатые в транспортере стебли и другие примеси, т.е. поток стеблей в дальнейшую обработку поступает более подготовленным. При обработке стеблей с одновременными скоблением и чесанием при натяжении идет интенсивное удаление древесной части стебля, при этом чесание способствует повышению эффективности обработки, за счет разворота костринок относительно скребковой кромки из их хаотичного расположения после скобления. Возрастание натяжения от концов к точке зажима повышает эффективность обработки средней части стеблей за счет того, что, где больше натяжение, там на кромках очистка волокна качественнее. Чередование подвижных скребковых барабанов с параллельно расположенными с перекрытием неподвижными рабочими органами позволяет повысить надежность работы агрегата за счет исключения возможности намота волокна на подвижные скребковые барабаны, кроме того, такое чередование обеспечивает натяжение волокна, которое возрастает от концов к точке зажима, тем самым повышает эффективность очистки средней части. Так как при воздействии на материал одновременно подвижных скребковых барабанов и неподвижных рабочих органов (последние расположены с перекрытием) суммарный угол охвата материалом кромок возрастает, сила натяжения также возрастает: где T - натяжение волокна в точке зажима; T0 - начальное натяжение волокна; n - количество кромок; a -угол о хва та; l - основание натурального логарифма. Таким образом, средняя часть очищается лучше, чем комлевые и вершиночные концы, а трепальные барабаны компенсируют это и производят очистку комлевых и вершиночных концов. Кроме этого, неподвижные кромки удаляют часть древесины, выравнивают материал по толщине, тем самым создают благоприятные условия для работы подвижных скребков. Наклон рабочих органов пробив движения материала обеспечивает беспрепятственный заход материала между неподвижными рабочими кромками, обработку по всей длине свисающего конца, начинать обработку со средней части стебля, а также обеспечивает самоочищение неподвижных кромок от балласта. Выполнение неподвижных рабочих органов в виде продольных пластин с изменяющимся шагом, интерсекцией и радиусом закругления кромок, которые имеют скос в заходной части не более угла трения волокна о сталь, обеспечивают глубокую дифференциацию интенсивности воздействий на материал, а наличие скоса - беспрепятственный вход материала между кромками. Выполнение скребковых барабанов с изменяющимся шагом рабочих кромок и имеющих, по крайней мере, на одном из барабанов игольчатую гарнитур у (причем, частота гарнитур и густота игл возрастают в направлении движения материала), позволяет также повысить эффективность дифференциацию воздействий, а наличие игольчатых гарнитур ориентируют костринки относительно кромок и тем самым повышают эффективность обработки. Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема агрегата; на фиг.2 - пара скребков барабанов, на фиг.3 - пара трепальных барабанов; на фиг.4 пара неподвижных рабочих органов; на фиг.5 транспортирующий конвейер. Агрегат состоит из слоеформирующего механизма 1, плющильных пальцев 2, зоны перехвата 3, двух секций, в каждой из которых установлены наклонно неподвижные рабочие органы 4 и параллельно им с перекрытием пары подвижных скребковых барабанов 5 и 6 с игольчатыми гарнитурами, а также пара подвижных трепальных барабанов 7, над рабочими органами расположен зажимной транспортирующий конвейер 8. Агрегат для осуществления способа работает следующим образом. В слоеформирующем механизме 1 поток стеблей утоняется, затем утоненный слой поступает в плющильные вальцы 2, где нарушается тр убчатая стр уктура стебля. После этого стебли зажимаются за один из концов в зажимном транспортирующем конвейере 8 и подаются в зону обработки установленных под углом неподвижных рабочих органов 4, где стебли выравниваются по толщине, параллелизуются, удаляются стебли, не зажатые в зажимном конвейере 8, и идет частичное удаление древесины. Затем материал поступает в зону действия пары подвижных барабанов 5 с игольчатой гарнитурой, здесь проводится интенсивное обескостривание материала за счет воздействия скребков, игольчатой гарнитуры и за счет натяжения волокна, возрастающего от концов стеблей к точке зажима, т.к. пары скребковых барабанов 5 перекрывают неподвижные рабочие органы 4. После этого материал последовательно поступает в зону неподвижных рабочих органов и второй пары подвижных скребковых барабанов 6 с игольчатой гарнитурой, здесь режим обработки более интенсивный, т.к. меньше шаг кромок и большее количеств игл. Таким образом, обогащенный материал и более гибкий, т.к. основная масса древесины уже удалена, поступает в зону неподвижных рабочих органов и пары трепальных барабанов 7. Здесь идет окончательная очистка свисающих концов волокна от костры. Чередование подвижных рабочих органов и неподвижных обеспечивает надежность процесса за счет исключения намотов на барабаны. После обработки одного из концов стеблей производится перехват в зоне 3, где в зажимном транспортирующем конвейере 8 зажимаются обработанные концы, а не обработанные свисают и подвергаются аналогичной обработке как первые. Пример конкретного выполнения. Для проверки эффективности предлагаемого изобретения спроектирована и подготовлена одна секция агрегата, включающая неподвижные рабочие органы, две пары подвижных скребковых барабанов с игольчатыми гарнитурами, пару подвижных трепальных барабанов,сырьевую тележку для зажима и транспортировки материала. Техническая характеристика секции агрегата приведена в табл.1. Для обработки на данной секции агрегата использовали тресту различных физикомеханических свойств и степени и ее вылежки. Результаты анализа тресты представлены в табл.2. За контроль были приняты результаты обработки той же тресты на мяльно-трепальном станке СМТ-200М по ГОСТ 24383 - 89 "Треста льняная. Требования при заготовках". Результаты обработки тресты на секции агрегата и мяльно-трепальном станке приведены в табл.3. Данное изобретение позволит значительно повысить выход длинного волокна, производить обработку тресты, имеющую различные физикомеханические свойства и степень вылежки, повысить надежность протекания технологического процесса, уменьшить энерго- и металлоемкость оборудования и снизить себестоимость продукции. Источники информации 1. Марков В.В. и др. Первичная обработка лубяных культур. - М.: Лег. индустрия, 1974. С.226. 2. Авторское свидетельство СССР №44303, кл. D01B1/20, 1934.

ДивитисяДодаткова інформація

Автори англійськоюHiliazetdinov Rubil Nurtdinovych, Lukianenko Petro Vasyliovych

Автори російськоюГилязетдинов Рубиль Нуртдинович, Лукьяненко Петр Васильевич

МПК / Мітки

МПК: D01B 1/00

Мітки: культур, здійснення, агрегат, стебел, спосіб, луб'яних, виділення, волокна

Код посилання

<a href="https://ua.patents.su/4-24977-sposib-vidilennya-volokna-zi-stebel-lubyanikh-kultur-i-agregat-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення волокна зі стебел луб’яних культур і агрегат для його здійснення</a>

Попередній патент: Удосконалений бюстгальтер

Наступний патент: Спосіб одержання харчової добавки “трисан”

Випадковий патент: Пристрій для створення свердловин у грунті