Спосіб одержання метилформіату

Номер патенту: 25040

Опубліковано: 25.12.1998

Автори: Моісєєв Ілья Йосіфовіч, Зоботта Георг, Паздерський Юрій Антонович, Скачко Володимир Петрович, Тагаєв Олег Олексійович

Формула / Реферат

1. Спосіб одержання метилформіату карбонілюванням метанолу в присутності 0,2 - 6,9мас.% каталізатора метилату натрію або калію при підвищеній температурі та тиску, який відрізняється тим, що в реакційну суміш карбонілювання додають 0,4 - 6,12мас.% оксаперфторалкансульфонатів натрію або калію загальної формули

а також 1 - 10мас.% сильних органічних основ з pK > 8,7, причому концентрацію метилформіату в продуктах підтримують в межах 15 - 28мас.%.

2. Спосіб за п.1, який відрізняється тим, що в реакційну суміш карбонілювання додають 0,61 - 6,12мас.% калієвої солі перфтор-5-метил-3,6-діоксаперфтороктансульфокислоти з формулою

3. Спосіб за п.1 або 2, який відрізняється тим, що в реакційну суміш карбонілювання додають 3 - 8мас.% N-метил-a-пірролідону.

4. Спосіб за п.1 або 2, який відрізняється тим, що в реакційну суміш карбонілювання додають 2 - 8мас.% гуанідину або його похідних.

Текст

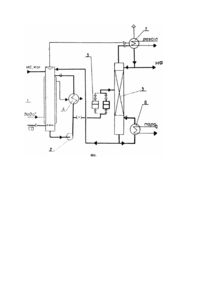

Винахід стосується галузі технології промислового органічного синтезу, а саме методів одержання метилформіату. Значення цільового продукту полягає у різноманітності його хімічних властивостей. Метилформіат можна використати як донора зв'язаного оксиду вуглецю, при одержанні карбонових кислот та їх складних ефірів, як формувальний агент, крім того він є проміжним продуктом в процесах синтезу формамідів та мурашиної кислоти - важливого консерванта сільськогосподарських кормів. За технічною суттю та досягнутими результатами найбільш близький до пропонованого винаходу спосіб одержання метилформіату карбонілюванням метанолу в присутності лужних алкоголятів та додатків олігомерів гідратів оксидів олефінів загальної формули де R = H або CH3 і n = 2 - 1000, а також додатку піридину в реакційну суміш карбонілювання (Патент ФРН №3221239, кл. C07c69/06, опубл. 08.12.83). Процес проводять при 60 - 120°C та тиску оксиду вуглецю нижче 3,0МПа, концентрація метилату натрію дорівнює 2 - 6мас.%. Додаток олігомерів гідратів оксидів олефінів (наприклад, поліетиленгліколів) сповільнює осадження продуктів розкладу каталізатора в реакційній апаратурі, і тим самим усувається небезпека забивок та створюється можливість виділити твердий осад у одній точці технологічної схеми (на фільтрі). При використанні піридину разом із олігомерами гідратів оксидів олефінів та метилатом натрію як каталітичної системи карбонілювання метанолу спостерігається деяке збільшення продуктивності процесу (знімання метилформіату 110 - 200г/год з 1л реактора). Найбільш суттєвим недоліком відомого технічного рішення є висока питома витрата каталізатора - метилату натрію (4,14 - 5,75кг на 1 тонну метилформіату) внаслідок його співосадження разом із продуктами його дезактивації на фільтрах установки карбонілювання. Деякий ріст продуктивності у вказаному способі не виправдовує застосування як компоненту каталітичної системи високотоксичного піридину. Таким чином, недоліком способу-прототипу є також невисока швидкість процесу. Ще одним суттєвим недоліком відомого технічного рішення є утворення в ході процесу смолоподібних продуктів, що ускладнюють виділення фільтруванням продуктів дезактиаації каталізатора - метилату натрію. Такі смолоподібні продукти нерегулярного складу виникають в результаті реакцій конденсації олігомерів гідратів оксидів олефінів, їх обмінних взаємодій та процесів карбонілювання олігомерів. В основу винаходу поставлена задача вдосконалення способу одержання метилформіату карбонілюванням метанолу в присутності каталізаторів - алкоголятів лужних металів, у якому за рахунок застосування нових компонентів каталітичної системи і зміни технологічних умов забезпечується зменшення питомої витрати каталізатора І підвищується продуктивність процесу. Поставлена задача вирішується тим, що спосіб одержання метилформіату каталітичним (каталізатори - алкоголяти лужних металів) карбонілюванням метанолу проводиться в присутності 0,005 оксаперфторалкансульфонатів загальної формули 0,16моль/л натрію/калію а також 1 - 10мас.% сильних органічних основ з pKa > 8,7, причому концентрацію метилформіату в продуктах карбонілювання метанолу підтримують у межах 15 - 28мас.%. Внаслідок вирішення поставленої задачі, вдосконалення каталітичної системи карбонілювання при застосуванні нових її компонентів (оксаперфторалкансульфонати лужних металів, сильні органічні основи), а також обмеження концентрації метилформіату в продуктах при використанні пропонованого винаходу одержується наступний технічний результат: - підвищується продуктивність реакційного процесу до 270 - 311г/год метилформіату з 1л реакційного простору; - за рахунок зміни розчинності солей натрію (калію) в продуктах реакції знижується питома витрата каталізатора до 1,52кг на 1т метилформіату. Крім того, на протязі процесу не спостерігається смолоутворення, що вигідно відрізняє пропонований спосіб від відомого технічного рішення. Суттєвим є також підтримання концентрації метилформіату в продуктах карбонілювання в межах 15 - 28мас.%. Це технічне рішення дозволяє посилити ефект підвищення розчинності метилату, форміату, карбонату та бікарбонату лужного металу в реакційному розчині, який викликається запропонованими вище додатками в каталітичну систему карбонілювання метанолу і, таким чином, знизити витрату каталізатора. Із запропонованих як компоненти каталітичної системи синтезу метилформіату оксаперфторалкансульфонатів натрію (або калію) оптимально використовують 0,01 - 0,1моль/л калієвої солі перфтор-5-метил-3,6диоксоперфтороктансульфокислоти в присутності котрої питома витрата метилату натрію понижується до 1,52кг на 1т метилформіату. Одночасно, катіон металу (Na чи K) або замісник (F чи CF3) у вказаних сполуках не мають вирішального значення для процесу карбонілювання метанолу, верхня межа кількості олігомерних ланок в запропонованих оксаперфторалкансульфонатах зумовлена виключно зниженням продуктивності процесу при n > 3 через зменшення кількості основного реагента (метанолу) у початковому реакційному розчині. Застосовувані в запропонованому способі оксаперфторалкансульфонати натрію (калію) загальної формули одержують відповідно до методики, заявленої у пат. США №3555080 (МКВ С07с143/00б заявл. 25.08.69). Як сильні органічні основи з pKa ³ 8,7 можуть бути використані різні аміни: морфолін, N-метилa-пірролідон, гуанідин та його похідні, причому кількість вказаних компонентів (не більше 10мас.%)також визначається продуктивністю процесу. Оптимальним є застосування 3 - 8% Nметил-a-пірролідону (pKa = 11,2) або 2 - 8% гуанідину чи його похідних (pKa = 13,6), в присутності котрих досягається більш висока продуктивність реакційного об'єму метилформіату (287,1 - 296,7г/год та 302,5 - 318,3г/год, відповідно). Новим у пропонованому винаході є застосування як компонентів каталітичної системи карбонілювання метанолу оксаперфторалкансульфонатів натрію (калію), а також сильних органічних основ з pKa ³ 8,7. Вимога підтримувати концентрацію метилформіату в продуктах в межах 15,0 28,0мас.% є також новим рішенням. Спосіб одержання метилформіату відповідно до пропонованого винаходу можна здійснити в будь-якому із варіантів апаратів, заявлених в патентах ФРН №863046, 2243811, 2710726, авт. св. СРСР 1223598. Приклади здійснення способу приведені для апаратури, заявленої в пат. ФРН №3221239, кл. C07c69/06, опубл. 08.12.83. На кресленні (фіг.) зображено установку для одержання метилформіату, котра складається із термостатованого реактора 1 з циркуляційним насосом 2 для ефективного перемішування суміші оксиду вуглецю з метанолом, фільтра 3, виносного теплообмінника 4, та ректифікаційної колони 5 з випарником 6 та дефлегматоромконденсатором 7. Реактор карбонілювання 1 перед роботою термостатують, після чого в його верхню частину подають метанольний розчин метилату натрію з додатковими компонентами каталітичної системи, в нижню частину реактора під тиском вводять оксид вуглецю. Газорідинну суміші з нижньої частини реактора насосом 2 циркулюють через виносний теплообмінник 4 в верхню частину реактора 1. Частину потоку продуктів з реактора 1, що відповідає кількості утвореного метилформіату, насосом 2 через фільтр 3 подають на розділення в ректифікаційну колону 5 з випарником 6 та дефлегматоромконденсатором 7. Як дистилят колони 5 одержують метилформіат, а кубовий залишок розчин каталітичної системи карбонілювання в непрореагованому метанолі, - повертають у реактор синтезу метилформіату 1. Осад продуктів розкладу каталізатора - метилату натрію періодично виймають із фільтра 3, визначаючи його склад, після чого фільтр 3 регенерують промиванням метанолом та продуванням сухим азотом. Абгази - здування з реактора 1, що містить оксид вуглецю, азот, домішки кисню та інших газів спрямовують через конденсатор 7 на спалювання. Суть пропонованого винаходу Ілюструється наступними прикладами. Приклад 1. Процес одержання метилформіату відповідно до пропонованого способу здійснюють в апаратурі (Патент ФРН №3221239, кл. C07c69/06, опубл. 08.12.83) зображеній на фіг. Реакцію метанолу з оксидом вуглецю здійснюють у циліндричному реакторі внутрішнім об'ємом 10л, спорядженому термостатуючою сорочкою та циркуляційним насосом для ефективного перемішування газорідинної суміші. Рідкі продукти карбонілювання перелускають через фільтр та спрямовують в ректифікаційну колону, в якій як дистилят одержують метилформіат, а кубовий продукт (метанольний розчин каталізатора) змішують зі свіжим метанолом та знову подають в реактор карбонілювання. В термостатований при 80°C реактор подають 13587,2г/год початкової суміші карбонілювання, що містить: 2,50мас.% метилату натрію (1,06мас.% в перерахунку на Na); 0,90мас.% солей натрію продуктів дезактивації каталізатора; 8,00мас.% N-метил-a-пірролідону; 1,25мас.% (0,021моль/л) натрієвої солі перфтор-5метил-3,6-диоксоперфтороктансульфокислоти 87,35мас.% метанолу (вміст води не більше 0,004мас.%). При парціальному тиску 3,0МПа в реактор вводять 1300г/год газоподібного оксиду вуглецю 99,2% концентрації, що містить 0,13мас.% диоксиду вуглецю та не більше 0,005мас.% води (решта домішок - азот, метан, кисень). Для інтенсивного перемішування газу та рідини суміш циркулюють насосом із нижньої частини реактора в верхню зі швидкістю 60л/год. З реактора неперервно виводять 14851,6г/год рідких продуктів карбонілювання, що за даними хімічних та хроматографічних аналізів містять: 18,20мас.% метилформіату; 70,22мас.% метанолу; 2,26мас.% метилату натрію; 7,32мас.% N-метил-a-пірролідону; 1,14мас.% натрієвої солі перфтор-5-метил-3,6диоксоперфтороктансульфокислоти; 0,86мас.% форміату, карбонату та бікарбонату натрію. Солі натрію - продукти реакцій метилату натрію, - відділяють на фільтрі і при цьому одержують 5,308г/год солей, що містять (хімічний аналіз): 37,69мас.% форміату натрію; 42,12мас.% бікарбонату натрію; 14,4мас.% карбонату натрію; 5,65мас.% метилату натрію. Решта - домішки компонентів каталітичної системи (N-метил-a-пірролідон, перфтор-5-метил3,6-диоксоперфтороктан сульфонат Na). Фільтрат розділюють ректифікацією, кубовий продукт змішують із сировинним метанолом та повертають в реактор карбонілювання. У виді дистиляту одержують 2702,5г/год метилформіату. Таким чином, при здійсненні способу відповідно до пропонованого винаходу продуктивність 1л реактора за метилформіатом складає 270,25г/год, а кількість, утвореного осаду продуктів реакцій метилату натрію дорівнює 1,963кг/тонну метилформіату, тобто витрата метилату натрію (в перерахунку на 100% CH3ONa) складає 1,538кг на тонну метилформіату. Приклад 1а (прототип). Синтез метилформіату карбонілюванням метанолу здійснюють в апаратурі, описаній у прикладі 1, що відповідає пат. ФРН №3221239, МКВ C07c69/06. Умови проведення способу-прототипу відповідають показаним у прикладі 3 пат. ФРН №3221239. В нагрітий до 80°C реактор подають 3269г/год початкової суміші карбонілювання метанолу, що містить: 5,87мас.% метилату натрію (2,5мас.% в перерахунку на Na); 0,08мас.% солей натрію (продуктів реакцій метилату Na); 5,00мас.% поліетиленгліколю (R = H, n = 1000); 5,00мас.% піридину; 0,02мас.% води; 84,03мас.% метанолу. При парціальному тиску 3,0МПа в реактор вводять 1000г/год газоподібного 99,2% оксиду вуглецю, що містить 0,13мас.% CO2 та менше, ніж 0,005мас.% води (решту складають азот, метан, кисень). Для інтенсивного перемішування газу з рідиною їх суміш при допомозі циркуляційного насосу циркулюють із нижньої у верхню половину реактора зі швидкістю 60л/год. З реактора виводять 4200г/год продуктів карбонілювання, котрі у відповідності з хроматографічним та хімічними аналізами містять: 47,5мас.% метилформіату; 40,13мас.% метанолу; 4,38мас.% метилату натрію; 3,89мас.% поліетиленгліколю; 3,89мас.% піридину; 0,21мас.% карбонату, бікарбонату та форміату натрію. Солі натрію, продукти реакцій метилату натрію, - відділяються на фільтрі, причому одержують 12,03г/год твердого осаду такого складу (за даними хімічного аналізу): 23,03мас.% форміату натрію; 19,62мас.% бікарбонату натрію; 6,75мас.% карбонату натрію; 38,15мас.% метилату натрію; 12,45мас.% поліетиленгліколю та смолоподібних продуктів нерегулярного складу. Фільтрат розділюють при допомозі ректифікації, кубовий продукт змішують із свіжим метанолом і повертають в реактор карбонілювання. Як дистилят одержують 199,5г/год метилформіату. Таким чином, при здійсненні способу-прототипу досягають продуктивності 199,5г/год метилформіату з 1л реакційного об'єму, але кількість утвореного осаду продуктів перетворень метилату натрію складає 6,03кг на 1т метилформіату і, отже, питома витрата метилату натрію (в перерахунку на 100% СР3ONa) дорівнює 4,58кг на 1т метилформіату. Із порівняння показників продуктивності процесу, витрати каталізатора та кількості утвореного осаду при проведенні пропонованого методу та способу-прототипу (приклади 1 та 1а) видно, що навіть при нижчій концентрації каталізатора - метилату натрію (2,5мас.% в порівнянні з 5,87мас.% по способу-прототипу) одержано вищу продуктивність 1л об'єму реактора (270,3г/год метилформіату за пропонованим винаходом і лише 199,5г/год за методом-прототипом). Одночасно в пропонованому винаході знижено витрату метилату натрію (1,52кг на 1т метилформіату в порівнянні із 4,58кг/т) і, відповідно, зменшено кількість осаду продуктів реакцій метилату натрію (1,963кг/т метилформіату в порівнянні з 6,03кг/тн за прототипом). Приклади 2 - 14 (таблиця). Вплив складу каталітичної системи. Апаратура та основні технологічні параметри процесу повністю відповідають наведеним у прикладі 1. Змінюють лише склад каталітичної системи карбонілювання метанолу, причому використовують не лише різні кількості, а й різні хімічні речовини одного класу як компоненти каталітичної системи. Результати цих випробувань наведено в таблиці. Як випливає із прикладів 2 та 3, зниження концентрації каталізатора (метилат лужного металу) до 0,2мас.% веде до зниження продуктивності апаратури за метилформіатом, при підвищенні до 6мас.% метилату лужного металу спостерігається збільшення кількості осаду продуктів перетворення метилату та підвищення питомої витрати каталізатора. Таким чином, відхилення концентрації метилату лужного металу від названих верхньої та нижньої меж приводить до погіршення основних характеристик процесу. Про ефективність застосування запропонованих компонентів каталітичної системи (сильні органічні основи та натрієві чи калієві солі оксаперфторалкансульфонових кислот) додатково свідчать приклади 4 - 14. У всіх цих прикладах досягається підвищення продуктивності процесу синтезу метилформіату (в порівнянні з прототипом) при одночасному зниженні питомої витрати каталізатора - метилату лужного металу. В кожному із прикладів 4 - 14 досягається зменшення витрати каталізатора за рахунок зниження вмісту його активної форми CH3OM в твердому осаді продуктів перетворення алкоголяту, що є наслідком підвищення розчинності цих солей в суміші карбонілювання в присутності запропонованих додатків. При застосуванні оптимальної кількості перфтор-5-метил-3,6-диоксаперфтороктан сульфонату калію (приклад 9) питома витрата каталізатора складає 1,52кг/т метилформіату. Застосування N-метил-a-пірролідону (5,0мас.% в прикладі 8) або гуанідину (5,0мас.% у прикладі 11) як сильних органічних основ дозволяє підвищити продуктивність 1л реакційного об'єму за метилформіатом до 296,7г/год та 318,3г/год, відповідно.

ДивитисяДодаткова інформація

Автори англійськоюZobotta Heorh, Skachko Volodymyr Petrovych, Pazderskyi Yurii Antonovych, Tahaev Oleh Oleksiovych

Автори російськоюЗоботта Георг, Скачко Владимир Петрович, Паздерский Юрий Антонович, Тагаев Олег Алексеевич

МПК / Мітки

МПК: C07C 67/36, B01J 31/02, C07C 69/04

Мітки: спосіб, метилформіату, одержання

Код посилання

<a href="https://ua.patents.su/4-25040-sposib-oderzhannya-metilformiatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання метилформіату</a>

Попередній патент: Пристрій для емісійного спектрального аналізу

Наступний патент: Антикорозійна мастика

Випадковий патент: Самохід