Високотемпературне пластичне мастило

Номер патенту: 27393

Опубліковано: 15.09.2000

Автори: Авдєєнко Анатолій Петрович, Чередніченко Петро Георгійович, Поляков Олександр Єлисейович

Текст

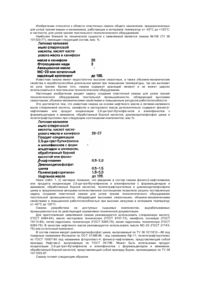

УКРАЇНА (із, UA (11)27393 (із, С2 (51, 6 С10М 107/08, 113/12,139/00 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ Д ЕПАРТАМЕНТ ІНТ ЕЛ ЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (^ВИСОКОТЕМПЕРАТУРНЕ ПЛАСТИЧНЕ МАСТИЛО (21,93007731 (22,27.12 93 (24,15 09 2000 (46, 15.09.2000, Бюл №4, 2000 (72, Авд єєнко Ана толій Петрович, Поляков Олександр Єлисейович, Чередніченко Петро Георгійович (73) Донбаська держ авна м ашинобудівна академ ія (56, Авторское с виде тельство ССС Р №1707974 , кл. С Ю М 107/08, 1985 (57, Высокотем пературная пластичная см азка, содержащая графи т, дис ульфид м олибдена и ж идкую полим ерную дисперсионную среду, отличающаяся тем, что в качестве ж идкой полимерной дисперсионной среды она содержит Изобре те ние о тнос и тся к см азо чным м атериалам , используем ым , в частности, в тяж елонагр уж енны х узла х трения скольж ения при температуре до 800°С. Известна см азочная композиция, включающая следующие компоненты , м ас.%: Графит 20 - 55 Дисульфид м олибдена 3-30 Низком олекулярные ж идкие отхо ды производства полиизобутилена До 100 См азка, взятая за прототип, имеет более высокий температурный предел работоспособнос ти - до 800°С, дос тато чно дли тельное врем я удерж и вается в узле трения при высокой тем пературе, обеспечивая его , работоспособность . Однако прототип не лишен недостатков. При низких тем пература х см азка не обладает достаточным и противозадирными свойствам и, к р о м е то го, п р и м е н е н и е в к а че с тве дисперсионной среды только ж идких отходов поли изоб ути ле на о грани чи вае т об ла с ть прим енения и сырьевую базу см азки Те хн и че ская с ущн о с ть из о бре те ния заключается в создании см азки, обладающей повышенными противозадирным и характеристикам и как при высоких, так и при невысоких температурах, повышении работоспособности смазки в тяжелонагруж енных узл а х тр ения , р ас шире нии сырь евой базы см азки. низком олекулярные ж идкие полим еры, а также дополнительно содержит аэросил и Nбензолсульфонил-г>І-диизопропоксифосфорил-2,6ди хло р-1 ,4-ам ино фено л пр и с ле д ую щем соотношении компонентов, м ас.%: Аэросил 2-3 30 - 35 (Графит Дисульфид молибдена 7-9 М-бензолсульфонил-Nдиизопропоксифосфорил2,6-ди-хлор-1,4-аминофенол 0,5 - 2 Низкомолекулярные ж идкие полимеры До 100 Поставленная техническая задача решается тем , что в качестве дисперсионной среды использ ую тся низк ом олек улярные ж идкие полим еры, дополнительно введены аэросил и противозадирная присадка - N-бензолсульфонилЫ-диизопропоксифосфорил-2,6-дихлор-1,4ам инофенол при следующем соотношении компонентов, мас.%: Аэросил Графит Дисульфид м олибдена Ы-бензолсульфонил-Ыдиизопропоксифосфорил-2,6дихлор-1,4-аминофенол Жидкие полим ерные м атериалы 2 -3 30 - 35 7- 9 0,5 - 2 До 100 Жидкие полимерные м атериалы, наприм ер ж идкий полиизобутилен, ж идкий к аучук и другие, при температура х до 200 -250°С обеспечивают ус п е шн о е на не с ен и е см аз ки, а та кж е см азывающие свойства. При более высоких тем пература х ж идкие полимеры подвергаются терм ической деструкции с выделением низком олекулярных газообразных ве ществ и иногда углерода . При высоки х тем пература х ж идкая дисперсионная среда отсутствует в зоне к он так та па р ы тр е ни я, что до п ус ка е т использование лю бы х ж идки х полим еров в к а че с тве ди сп е р си о н н о й среды для предлагаемой см азки. Аэр о с и л - вс п е н ен н ый с и л ика ге л ь выполняет роль стабилизатора, обеспечивая смО со О) со N. СМ 27393 седимен тационн ую усто йчи во сть смазки, продлевает срок ее хранения без расслаивания компонентов. Оптимальная концентрация 2 - 3% обеспечивает высокую устойчивость суспензии и не оказывает отрицательного влияния на смазывающую способность состава. Графи т - осно вной анти фрикционный наполнитель, позволяющий повысить верхний темпера турный пре дел рабо то способно сти смазки. Это дешевый доступный материал. Оптимальное количество 30 - 35%. При этом сохраняются удовлетворительные пластичные свойства смазки при низких и умеренных температура х, и в то же время обеспечивается низкий коэффициен т трения при высоких температурах. Дисульфид молибдена выполняет роль антифрикционной и противопригарной присадки, существенно повышает смазывающие свойства при высоких температура х. Оптимальная концентрация 7 - 9%. Ниже этого предела эффективность присадки невысокая, а выше анти фрикционные свойства изменяются незначительно, но существенно возрастает стоимость смазки. М-бензолсульфонил-М-диизопропоксифосфорил2,б-дихлор-1,4-аминофенол - противозадирная присадка позволяет увеличить рабочую нагр узку в узле трения в 1,2 - 1,3 раза без опасности появления задиров. Этот эффект достигается благодаря наличию в составе присадки активных элементов (Cl, S, Р), в результате чего при умеренных температурах на поверхности трения образуется антифрикционный хемосорбционный слой, а при высоких температура х образуется смазывающий солевой слой за счет образования продуктов дестр укции и взаимодействия их с поверхностью металла. На основании вышеизложенного можно заключить, что заявляемое техническое решение со о тве тствуе т к ри тер ию « суще ствен ные отличия» Оптимальная концентрация противозадирной п ри садк и (0 ,5 % - 2 % ) опр е де ля ла сь в лабораторных условиях на машине трения МИ 50 (КМЦ - 2). Результаты лабораторных испытаний противозадирной присадки приведены в таблице. Величины коэффи циен та трения скольжения при ла бораторны х и спытания х противозадирной присадки Нагрузка на о сь,к г 50 60 70 80 90 100 110 120 130 140 150 160 Чистый полимер, коэф. трения скольжения 0,023 0,027 0,027 0,029 0,036 0,040 0,042 0,049 0,06 (задир) Присадка в количестве , % 0,5 0,023 0,027 0,027 0,032 0,036 0,040 0,042 0,047 0,048 0,053 0,059 Площадь трения скольжения 0,35 см Дисперсионная среда - жидкий каучук. Как видно из таблицы , введение приса дки в смазк у увеличивает нагрузку задира со 130 до 140 - 150 кг Кроме того, при концентрации вещества 2% проявляются антифрикционные свойства присадки. При увеличении концентрации выше 2% существенного уменьшения коэффициента трения не наблюдается. Ди спе р си он на я ср е да о беспе чи вае т получение смазки в виде густой пластичной суспензии. В зависимости о т усло вий работы уз л а тр ен ия пр име ня ю тся в ка че стве дисп ерсионно й среды раз ли чны е жидкие полимеры или их смеси. Например, были использованы жидкие фракции полиизобутилена и жидкий каучук. Данную смазку готовят в следующем порядке. Н еобхо димо е ко ли че ство 50 % сусп ензи и присадки в жидком полимере разбавляют полимером до конечной концентрации 0,5 - 2%, t 2 3 0,023 0,023 0,023 0,027 0,023 0,023 0,030 0,023 0,023 0,035 0,029 0,027 0,041 0,034 0,033 0,040 0,035 0,034 0,047 0,038 0,036 0,047 0,043 0,041 0,048 0,043 0,043 ' 0,053 0,050 0,048 0,058 0,055 0,055 Задир. Задир. Задир. затем при перемешивании последовательно доба вляют а эроси л, гра фи т и дисуль фид молибдена. Перемешивание продолжают до образования однородной пластичной суспензии. Примеры реализации смазки. Пример 1. Смазка следующего состава,%: Аэросил 3 Графит , 33 Дисульфид молибдена 9 Присадка 1,5 Жидкая фракция полиизобутилена 53.5 использовалась в уплотнении пароконденсатной головки кальцинатора в производстве карбоната натрия, которое имеет следующие параметры: Материал тр ущейся пары ст.20, класс точности 9 — 11 Диаметр уплотнения 370 мм Рабочая температура 270 - 320°С, кратковременно до 380°С 27393 Скорость вращения 7 об/мин. Набивка уплотнения • Асбестовый шн ур, 0 30 мм пре двар и тельн ой о бра бо тк ой см азкой Давление пара в системе 32 атм с Одн окра тна я н аби вка уп ло тнен ия с применением смазки обеспечивает работу пароконденса тной го ло вки в те чение 70 - 80 дней. Состояние трущи хся поверхностей после работы уплотнения без изменений. Без смазки уплотнение обеспечивает работу пароконденса тной го ло вки в те чение 50 - 60 дн ей , по сле че го на блюдае тся п о те ря герметичности уплотнения Приме р 2. Смазка следующе го состава , %: . Аэросил 2 Графит Дисульфид 8 молибдена 2 Присадка 54 Жидкий каучук использовалась для смазывания резьбовых соединений в паровой головке кальцина тора. Условия эксплуатации резьбового соединения: Материал трущейся пары Ст. 20 Диаметр резьбы М 30 Рабочая температура 270 - 320 °С Однократная смазка резьбового соединения обеспечивает отсутствие пригара резьбового соединения при разборке через 70 - 80 суток эк сп л уа та ции . П ри сма зке ре зьбового соединения ин дустриа льной цил индровой смазко й че рез 50 - 60 дн ей эк сп л уа та ции р аз борк а о чень з а тр удне на из-за ярко вы р аж е нн о го пр и га р а п о ре зьбово му соединению. 34 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (0 3 1 2 2 ) 3 -7 2 -8 9 (0 3 1 2 2 ) 2 -5 7 -0 3

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh temperature plastic lubricant

Автори англійськоюAvdieienko Anatolii Petrovych, Poliakov Oleksandr Yeliseiovych, Cherednichenko Petro Heorhiiovych

Назва патенту російськоюВысокотемпературное пластичное масло

Автори російськоюАвдеенко Анатолий Петрович, Поляков Александр Елисеевич, Чередниченко Петр Георгиевич

МПК / Мітки

МПК: C10M 113/00, C10M 107/00, C10M 139/00

Мітки: пластичне, мастило, високотемпературне

Код посилання

<a href="https://ua.patents.su/4-27393-visokotemperaturne-plastichne-mastilo.html" target="_blank" rel="follow" title="База патентів України">Високотемпературне пластичне мастило</a>

Попередній патент: Віброзбуджувач кругових коливань

Наступний патент: Верхня конструкція телескопічної стріли крана

Випадковий патент: Спосіб і установка для виробництва сталі із вторинної сировини на основі металобрухту