Спосіб кальцинації гідрокарбонату натрію

Номер патенту: 27796

Опубліковано: 16.10.2000

Автори: Бурштейн Валерій Мозусович, Бурін Віктор Леонтійович, Зайцев Іван Дмитрович, Фрумін Віталій Мусійович, Гут Володимир Михайлович

Формула / Реферат

1. Способ кальцинации гидрокарбоната натрия путем косвенного нагрева паром содобикар-бонатной смеси в вертикальном аппарате с псевдоожиженным слоем, включающий загрузку со-докарбонатной смеси, подачу сжижающего СО2-со-держащего газа под слой материала и отвод газа кальцинации из аппарата, отличающийся тем, что загружаемую содобикарбонатную смесь распределяют по поверхности слоя псевдоожиженного материала, а сжижающий СО2-содержащий газ подают в импульсном режиме и его объем составляет 20-40 % от объема газа кальцинации.

2. Способ по п. 1, отличающийся тем, что в качестве сжижающего СО2-содержащего газа используют газ первого ввода в карбонизационную колонну.

Текст

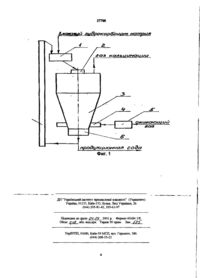

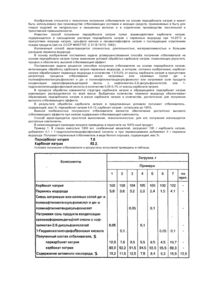

1 Способ кальцинации гидрокарбоната натрия путем косвенного нагрева паром содобикарбонатной смеси в вертикальном аппарате с псевдоожиженным слоем, включающий загрузку содобикарбонатной смеси, подачу ожижающего СОгсодержащего газа под слой материала и отвод газа кальцинации из аппарата, отличающийся тем, что загружаемую сод оби карбонатную смесь распределяют по поверхности слоя псевдоожиженного материала, а ожижающий СОг-содержащий газ подают в импульсном режиме и его объем составляет 20-40% от объема газа кальцинации 2 Способ по п 1, отличающийся тем, что в качестве ожижающего С02-содержащего газа используют газ первого ввода в карбонизационную колонну технической эффективности работы парового кальцинатора -Харьков, 1980 -С 6-Ю) Известен способ кальцинации гидрокарбоната натрия путем нагрева паром содобикарбонатной смеси через стенки труб в вертикальном аппарате с псевдоожиженным слоем, включающий приготовление содобикарбонатной смеси, загрузку ее в слой материала, непрерывную подачу ожижающего СОг-содержащего газа под слой материала, кальцинацию гидрокарбоната натрия за счет теплоты конденсации пара, отвод из аппарата выделившегося из материала в результате реакции газа кальцинации и последующий возврат части его после очистки на псевдоожижение материала (см Материалы IV Международного симпозиума по аммиачной соде Рымнику Вылга (СРР), 1977) Описанный способ является наиболее близким к заявляемому по технической сущности и достигаемому результату, в связи с чем выбран авторами в качестве прототипа Недостатком способа-прототипа является недостаточно высокая интенсивность процесса теплообмена и повышенный унос материала с отходящими газами (6-7%) (см Полный отчет о результатах командирования советских ученых и специалистов за границу по линии международных научно-технических связей Отчет № 10615, Харьков, 1977 -С 7-15) О ш О) см О) 27796 Задачей предлагаемого изобретения является интенсификация теплообмена и снижение уноса материала с отходящими газами Указанная задача решается тем, что в предлагаемом способе кальцинации гидрокарбоната натрия путем косвенного нагрева паром содобикарбонатной смеси в вертикальном аппарате с псевдоожиженным слоем, включающим загрузку содобикарбонатной смеси, подачу ожижающего СОг-содержащего газа под слой материала и отвод газа кальцинации из аппарата, согласно изобретению, загружаемую содобикарбонатную смесь распределяют по поверхности слоя псевдоожиженного материала, а ожижающий СОгсодержащий газ подают в импульсном режиме и его объем составляет 20-40% от объема газа кальцинации При этом в качестве ожижающего СОг-содержащего газа используют газ первого ввода в карбонизационную колонну Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ кальцинации гидрокарбоната натрия путем косвенного нагрева паром содобикарбонатной смеси в вертикальном аппарате с псевдоожиженным слоем отличается тем, что загружаемую содобикарбонатную смесь распределяют по поверхности слоя псевдоожиженного материала, а ожижающий СОг-содержащий газ подают в импульсном режиме и его объем составляет 20-40% от объема газа кальцинации Дополнительное отличие состоит в том, что в качестве сжижающего СОг-содержащего газа используют газ первого ввода в карбонизационную колонну Анализ известных технических решений (аналогов) в исследуемой области, т е химии, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом способе кальцинации гидрокарбоната натрия, и признать заявляемое техническое решение соответствующим критерию "новизна" Подача на псевдоожижение СОг-содержащего газа в импульсном режиме позволяет интенсифицировать перемешивание частиц за счет ударного воздействия на слой материала и образования при этом мелких газовых пузырей, которые способствуют также стабилизации режима кипения, что приводит к равномерному распределению газа по сечению аппарата и устранению застойных зон Кроме этого в процессе теплообмена в таком режиме имеет место более интенсивное обновление поверхности контакта Таким образом, несмотря на то, что суммарная скорость газов в способе-прототипе в 1,3-1,5 раза больше, в предлагаемом способе за счет наложения пульсации интенсивность теплообмена выше Снижению уноса материала (пылеуноса) с отходящими газами способствуют образование и движение в слое материала вышеупомянутых мелких газовых пузырей, что приводит к повышению текучести слоя материала, обеспечивающей уменьшение выноса легких частиц (пыли), уменьшение количества газа, подаваемого на псевдоожижение (в предлагаемом способе 230-330 нм3/т соды, в способе-прототипе 9001000 нм3/т соды), распределение смеси, подаваемой в аппарат, по поверхности псевдоожижения (образование над слоем завесы из влажных частиц) позволяет осуществить контакт влажной смеси с частично прокальцинированным материалом, частицы которого прилипают к влажным частицам смеси, образуя более тяжелые частицы, унос которых значительно ниже, чем легких Экспериментальными исследованиями установлена существенность заявляемого отношения объема ожижающего ССЬ-содержащего газа к объему выделившегося из материала при его кальцинации газа и доказана нецелесообразность выхода за установленные пределы Так, при уменьшении этой величины ниже 20%, энергия подаваемого в импульсном режиме ожижающего газа может быть частично погашена большим объемом выделившегося газа, что приведет к снижению интенсивности теплообмена При превышении заявляемого отношения более 40% увеличивается пылеунос, вследствие повышенной скорости газовой смеси В заявляемом интервале расхода сжижающего СОг-содержащего газа скорость газовой смеси в слое материала изменяется примерно на 15%, что практически не сказывается на интенсивности теплообмена Предпочтительно использовать в качестве ожижающего СОг-содержащего газа - газ 1 ввода карбоколонн с целью увеличения концентрации СО2 в отходящих газах кальцинации Концентрация СОг в газе 1 ввода составляет (70-80) об % (См Крашенинников С А Технология соды - М Химия, 1988 -С 100-101) На прилагаемом чертеже на фиг 1 представлена технологическая схема реализации предлагаемого способа кальцинации гидрокарбоната натрия Схема включает смеситель 1 для приготовления содобикарбонатной смеси, загрузочное устройство с распределителем 2 смеси, вертикальный кальцинатор 3, устройство 4 подвода ожижающего газа, пульсатор 5, узел 6 выгрузки соды, узел 7 подачи ретурной соды в смеситель Заявляемый способ кальцинации гидрокарбоната натрия осуществляют следующим образом Влажный гидрокарбонат натрия подают в смеситель 1, куда в определенной пропорции (в зависимости от влажности гидрокарбоната натрия) при помощи устройства 7 подают ретурную соду, отбираемую из выгружаемой из кальцинатора 3 продукционной соды Содобикарбонатную смесь при помощи устройства 2 подают в верхнюю часть кальцинатора 3 и распределяют по поверхности псевдоожиженного слоя Ожижающий СОг-содержащий газ проходит через пульсатор 5 и в импульсном режиме через устройство 4 поступает в кальцинатор под слой материала, осуществляя его псевдоожижение В качестве ожижающего газа предпочтительно используют газ первого ввода в карбонизационную колонну, содержащий 7080 об % СО2 Объем СОг-содержащего ожижающего газа составляет 20-40% от объема газа кальцинации, выделяющегося из материала в результате кальцинации 27796 Ниже приведен конкретный пример реализации заявляемого способа (приведены удельные расходы на 1 т соды) Пример 2000 кг сырого бикарбоната натрия с влажностью 20% смешивают в смесителе с 2000 кг горячей кальцинированной соды с температурой 160180°С При этом происходит процесс связывания физической влаги в кристаллизационную с образованием кристаллогидрата троны Ыа2СОзМаНСОз2Н2О Далее трона в количестве 4000 кг поступает в кальцинатор и равномерно распределяется специальным устройством по поверхности ожиженного слоя Снизу для создания псевдоожиженного слоя материала в кальцинатор в импульсном режиме подают газ 1 ввода карбоколонн, содержащий 70 об % СО2, в количестве 270 нм (30%) За счет теплоты конденсации пара в трубах кальцинатора происходит разложение углеаммонийных солей, содержащихся в сыром бикарбонате, и разложение троны Процесс протекает при температуре 180-200°С В результате процесса разложения в кальцинаторе образуется из 2000 кг сырого гидрокарбоната 1000 кг соды и при этом в газовую фазу выделяется 900 нм 3 (1000 кг) газа кальцинации следующего состава, об % СО2 - 25, Н2О - 72, NH 3 - 3 Выделившийся газ кальцинации направляют на очистку Основные данные из описанного примера, отражающие отношение объемов СОг-содержащих газов, коэффициент теплопередачи и величину пылеуноса, приведены втабл 1 (пример №1) В указанной табл 1 приведены также данные, полученные из опытов 2-3 при граничных значениях заявляемого отношения объемов содержащих газов Примеры 4 и 5 табл 1 содержат аналогичные данные, полученные при выходе за заявляемые граничные значения объемов СО2-содержащих газовПримеры 6 и 7 табл 1 содержат данные по способу-прототипу и известному промышленному способу соответственно Данные табл 1 свидетельствуют о том, что при использовании заявляемого способа кальцинации гидрокарбоната натрия вместо прототипа обеспечиваются следующие преимущества коэффициент теплопередачи возрастает примерно на 30% (270 Вт/(м2К) против 210 Вт/(м2К), пылеунос снижается с 6-7% до 3,0-3,5% Таблица 1 № Способ кальцинации гидрокарбоната натрия 1 2 3 4 Заявляемый способ Тоже Тоже Выход за заявляемые предельные значения отношения объемов газа на ожижение и выделившегося газа Тоже Способ-прототип Известный промышленный способ (см Крашенинников С А Технология соды - М Химия, 1988 -С 122-123) пп 5 6 7 Отношение объемов СОг-содержащих газов**, % 30 20 40 10 50 100 Коэффициент теплопередачи, Вт/м2К 270 270 270 Пылеунос, % 3,2 3,0 3,5 200 250 210 3,0 7,5 6,0-7,0 80-100 8-14 *) - Объем газа, подаваемого на ожижение, в % к объему газа кальцинации Примечание Коэффициент теплопередачи отнесен ко всей поверхности теплообмена 27796 &sfcr*KHfriu нотрия кегль иинснх uu продукционная Фиг. 1 содсе ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 Підписано до друку ОУ,£9 2001 р. Формат 60x84 1/8. Обсяг 0 иТ обл.-вид.арк. Тираж 50 прим. Зам. ^ ^ Г УкрІНТЕІ, 03680, Кюв-39 МСП, вул. Горького, 180. (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for calcination of sodium hydrocarbonate

Автори англійськоюBurin Viktor Leontiiovych, Burshtein Valerii Mozusovych, Hut Volodymyr Mykhailovych, Zaitsev Ivan Dmytrovych, Frumin Vitalii Musiiovych

Назва патенту російськоюСпособ кальцинации гидрокарбоната натрия

Автори російськоюБурин Виктор Леонтиевич, Бурштейн Валерий Мозусович, Гут Владимир Михайлович, Зайцев Иван Дмитриевич, Фрумин Виталий Мусиевич

МПК / Мітки

МПК: C01D 7/12

Мітки: кальцинації, гідрокарбонату, спосіб, натрію

Код посилання

<a href="https://ua.patents.su/4-27796-sposib-kalcinaci-gidrokarbonatu-natriyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб кальцинації гідрокарбонату натрію</a>

Наступний патент: Препарат людського фактора хі згортання крові та спосіб його одержання

Випадковий патент: Спосіб виміру рівня знань учнів при комп'ютерному тестуванні