Спосіб отримання металевих порошків на основі рідкоземельних металів

Номер патенту: 28214

Опубліковано: 16.10.2000

Автори: Костенко Роман Вячеславович, Савін Валерій Васильович, Борковських Вадим Аркадійович, Сабанов Сергій Олександрович, Терновий Юрій Федорович

Формула / Реферат

Способ получения металлических порошков на основе РЗМ, включающий подготовку сплава заданного химического состава, нагрев слитка или его расплавление в вакууме, инертной или защитной атмосферах; разбиение слитка на частицы или капли с размером меньше 10 мм; перенос нагретых частиц сплава или капель расплава в систему, осуществляющую закалку расплава или механоактивационную обработку предварительно нагретых частиц сплава и измельчение закаленных лент, чешуек, флокенов и частиц сплава в порошок с размером частиц 0,1-20 мкм, отличающийся тем, что нагрев сплава или его расплавление проводят бестигельным методом, капли расплава и частицы нагретого сплава получают нагревом сплава до температуры, при которой реализуется фазовое равновесие, включающее жидкую составляющую, а закалку осуществляют смесью хаотически движущихся и соударяющихся металлических шаров.

Текст

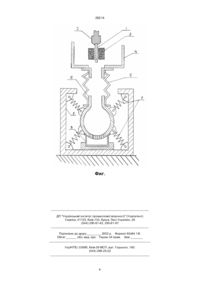

Способ получения металлических порошков на основе РЗМ, включающий подготовку сплава заданного химического состава, нагрев слитка или его расплавление в вакууме, инертной или защитной атмосферах; разбиение слитка на частицы 28214 200 мм и высотой 250 мм, внутри которого вращается шнек с приваренными к нему лопастями, на которых находятся стальные шары. Стальные шары вращаются со скоростью 20 м/сек и способствуют распылению расплава, например, системы Fe-C-Si-B, подаваемого сверху в распылительную установку со скоростью 120 г/мин и распыляемого потоком аргона (скорость 12 л/мин, давление 46 атм). Существенными признаками, совпадающими с существенными признаками в предлагаемом изобретении являются: приготовление расплава заданного химического состава, контакт полученных частиц расплава со стальными шарами. Но при предлагаемых режимах распыления размер формирующегося порошка определяется самим процессом газового распыления, слабо зависит от факта наличия в системе движущи хся шаров и не использует возможности повышения магнитных характеристик получаемого порошка за счет термомеханического воздействия при помоле. Кроме того, рассматриваемый способ обязательно предполагает наличие расплава, его контакт с тиглем, с газом - энергоносителем. Изобретение направлено на создание одностадийного метода получения порошков сплавов, содержащих редкоземельные металлы, пригодных без дополнительной термической и термомеханической обработки для использования в производстве постоянных магнитов и для длительного хранения без снижения их магнитных характеристик. Это достигается за счет безтигельной переплавки слитка, не требующей его полного расплавления и закалки расплава и последующего измельчения либо закалочных составляющи х, как то чешуйки, флокены, ленты, иголочки, либо нагретых до высокой температуры частиц слитка размером до 3000 мкм, которую осуществляют смесью хаотично движущихся и со ударяющихся шаров. Сопоставление способа получения металлических порошков на основе РЗМ, который предлагается, с прототипом, показывает, что он отличается от известного тем, что капли расплава и кусочки нагретого сплава получают нагревом сплава до температуры, при которой реализуемое фазовое равновесие, включающее жидкую составляющую, приводит к разрушению слитка под действием гравитации. А в результате взаимодействия с хаотично движущимися и соударяющимися стальными шарами получают порошок с размером частиц 0,1-20 мкм обладающих повышенными магнитными характеристиками за счет частичной анизотропии и повышенной дефектности структурных составляющих, формирующи хся при пластической деформации и наклепе в процессе помола. Предлагаемый способ получения порошкового материала на основе редкоземельных металлов осуществляют на установке, принципиальная схема которой приведена на фигуре. Образец сплава состава Fe-Nd-B, где Nd - 30 вес. %, В 1,02 вес. %, Fe - остальное, в виде цилиндра диаметром до 20 мм и длиной до 100 мм 1 с помощью специального держателя 2 со скоростью 0,510 мм/мин подается в зону нагрева печи сопротивления, в частности с танталовым нагревателем 3. Печь сопротивления имеет максимальную зону нагрева в нижней части. При температуре выше 1250°С реализуемое в сплаве фазовое равновесие, включающее жидкую составляющую, приводит к разрушению слитка и отделению от него капель расплава или кусочков оплавленной формы со средним размером до 3000 мкм. Повышение температуры уменьшает средний размер падающих частиц и при температуре печи 1350°С частицы становятся каплями расплава со средним размером до 1000 мкм. Частицы или капли из верхнего отсека системы 4 через сильфон 5 попадают в вибрационную шаровую мельницу 6, закрепленную с помощью пружин заданной жесткости 7 на установочной раме 8. В отсеке 4 и шаровой мельнице 6 после предварительной откачки создается инертная атмосфера аргона с избыточным давлением 1,02-1,04 атм. Вибрационная мельница имеет форму цилиндра с диаметром 300 мм и шириной 250 мм. Шары приводятся в движение эксцентриком, вращающимся со скоростью до 1200 об/мин. Время выработки сплава слитка указанных размеров при вхождении образца в зону нагрева со скоростью 5 мм/мин составляет 40 мин. В нижней части шаровой мельницы 6 имеются отверстия, сквозь которые порошок проваливается после прохождения слоя шаров, он скапливается в резервуаре 9 и не испытывает "явления" перемола. На выходе получают порошок со средним размером 6-10 мкм. Порошинки с размером более 100 мкм практически отсутствуют. Из порошка по стандартной технологии были изготовлены магнитопласты и анизотропные магниты. Данные измерения их магнитных характеристик на тарированном гистериографе приведены в табл. 1. В табл. 2 приведены данные магнитных характеристик изделий из порошка, полученного по предлагаемому способу, при варьировании диаметра, слитка т. е. его уменьшения до 10 мм и скорости вхождения слитка в зону нагрева: 1 мм/мин, 5 мм/мин, 10 мм/мин. Данные, приведенные в ней, показывают, что магнитные свойства порошка, получаемого по предлагаемому способу, остаются высокими, даже когда в закалочный отсек, т. е. в вибрационную мельницу вместе с каплями расплава попадают кусочки нерасплавленного слитка. Таким образом, варьирование размеров перерабатываемого слитка и скорости подачи в зону нагрева не влияет на магнитные характеристики получаемого порошка. 2 28214 Таблица 1 Магнитные характеристики изделий из порошка, полученного по предлагаемому способу Состав сплава вес.% Fe-30Nd-1,02B Тип образца Нс, кЭ (BH)max, МГс/Э 10,8 14,6 14,2 Анизотропный магнит Изотропный магнитопласт Закаленный порошок Br, кГс 11,2 6,2 8,0 32,4 26,1 28,2 Таблица 2 Сопоставление магнитных характеристик изделий из порошка, полученного по предлагаемому способу, при варьировании диаметра слитка и скорости вхождения слитка в зону нагрева Диаметр слитка, мм 20 10 10 10 Скорость движения слитка, мм/мин 5 5 10 1 Магнитные характеристики Вид образца Нс, кЭ 8,0 28,2 14,6 6,2 26,1 10,8 11,2 32,4 14,1 8,0 28,1 14,4 6,3 26,2 10,6 11,0 31,8 14,2 7,8 27,9 14,1 6,0 26,0 10,8 11,1 32,2 13,6 7,8 27,8 13,8 6,0 26,1 10,9 3 (BH)max, МГс/Э 14,2 порошок изотропный магнитопласт анизотропный магнит порошок изотропный магнитопласт анизотропный магнит порошок изотропный магнитопласт анизотропный магнит порошок изотропный магнитопласт анизотропный магнит Br, кГс 11,2 32,0 28214 Фиг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining powdered metal on the basis of rare-earth metals

Автори англійськоюSavin Valerii Vasyliovych, Ternovyi Yurii Fedorovych, Borkovskykh Vadym Arkadiiovych, Sabanov Serhii Oleksandrovych, Kostenko Roman Viacheslavovych

Назва патенту російськоюСпособ получения металлических порошков на основе рзм

Автори російськоюСавин Валерий Васильевич, Терновый Юрий Федорович, Борковских Вадим Аркадьевич, Сабанов Сергей Александрович, Костенко Роман Вячеславович

МПК / Мітки

МПК: B22F 9/06

Мітки: рідкоземельних, металевих, порошків, отримання, основі, спосіб, металів

Код посилання

<a href="https://ua.patents.su/4-28214-sposib-otrimannya-metalevikh-poroshkiv-na-osnovi-ridkozemelnikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання металевих порошків на основі рідкоземельних металів</a>

Попередній патент: Запобіжна вибухова речовина

Наступний патент: Спосіб приготування алкогольних напоїв

Випадковий патент: Пристрій для контролю помилок даних у комп'ютерних пристроях комутаційно-комунікаційного вузла інформаційно-телекомунікаційної системи, що функціонують у класі лишків