Спосіб одержання адипінової кислоти

Номер патенту: 31469

Опубліковано: 15.01.2003

Автори: Рязанцев Микола Іванович, Ільєнко Ігор Борисович, Фьодоров Олександр Миколайович, Роменский Олександр Володимирович, Голубєв Валентин Валентинович, Мацаєв Володимир Васильович, Шевченко Юрій Володимирович, Кащеев Сергій Вікторович

Формула / Реферат

Спосіб одержання адипінової кислоти шляхом окислення циклогексанолу та/або циклогексанону азотною кислотою в присутності мідно-ванадієвого каталізатора при температурі 72-900С і циркуляції через реактор окислення більшої частини реакційного розчину, звільненого від оксидів азоту продуванням і сконцентрованого по азотній кислоті шляхом вакуумування, з відбором меншої частини циркуляційного розчину для виділення адипінової кислоти та маточного розчину, повернення маточного розчину на стадію концентрування по азотній кислоті та/або з’єднання його з циркуляційним розчином, який відрізняється тим, що циркуляційний розчин, що надходить в реактор окислення, попередньо нагрівають до температури, яка вище температури вакуумконцентрування, але нижче температури окислення.

Текст

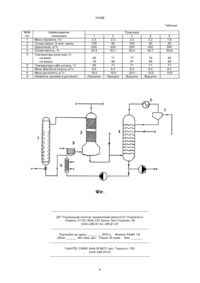

Спосіб виробництва адипінової кислоти шляхом окислення циклогексанолу та/або циклогексанону азотною кислотою в присутності мідно-вана 31469 Найбільш близьким за сукупністю істотних ознак є спосіб виробництва адипінової кислоти шляхом окислення циклогексанолу та/або циклогексанону азотною кислотою в присутності міднованадієвого каталізатора при температурі 72-90°С і циркуляції через реактор окислення більшої частини реакційної суміші, звільненої від оксидів азоту та сконцентрованої по азотній кислоті в вакуумі, з відбором із циркуляційного потоку меншої його частини для виділення адипінової кислоти та маточного розчину, повернення його на стадію концентрування по азотній кислоті та/або єднання його з циркуляційним розчином [3]. За даним способом через реактор окислення циркулюють 90-93% реакційної суміші, звільненої від оксидів азоту шляхом віддувки та вакуум ування. Відтік тепла реакції з розчину, який виходить з реактору, здійснюють шляхом випарювання частини реакційного розчину вакуумом в вакуум-ректифікаційній колоні. При цьому концентрацію азотної кислоти доводять до рівня, який відповідає її концентрації в реакторі окислення. Температура циркуляційного розчину, що повертається в реактор окислення дорівнює або трохи нижча за температуру куба вакуум-ректифікаційної колони. Температуру в реакторі окислення підтримують шляхом зміни навантаження за органічною сировиною та циркуляційним розчином. Вихідну сировину подають в циркуляційний потік реакційної суміші, в якому розчинені компоненти каталізатору. Циркуляційний контур зв’язує в одну реакційну систему реактор, віддувну колону та вакуум-ректифікаційну колону. Меншу частину (7-10% загальної маси) концентрованої реакційної суміші виводять з куба вакуум-ректифікаційної колони і направляють на виділення адипінової кислоти методом кристалізації з розчину та центрифугування. Під маточним розчином розуміють також промивні води, що використовують при промивці кристалів адипінової кислоти. Недоліком цього способу є дестабілізація стійкої роботи реактора окислення. Це обумовлено нестабільністю температури розчину, який виходить з кубу вакуум-ректифікаційної колони, зміною навантаження та складу вихідної органічної сировини, навантаження маточного розчину та наявність єдиного циркуляційного контуру, що зв’язує в єдину реакційну систему в прямому та зворотному порядку реактор, віддувну та вакуум-ректифікаційну колони. Воду з реакційного розчину в вакуум-ректифікаційній колоні випарюють тільки за рахунок зменшення тиску без допомоги зовнішнього тепла. Спроба хоча б незначно підвищити температур у в цьому середовищі викликає значне збільшення корозії та підвищення розчину на ректифікаційних тарілках колони, що значно (до 60%) знижує ефективність роботи колони. В вакуум-ректифікаційну колону та/або безпосередньо в циркуляційний розчин, що поступає в реактор окислення, поступає також маточний розчин із стадії виділення адипінової кислоти, кількість якого може змінюватись як за рахунок порушення технологічного режиму, так і при необхідності періодичної промивки технологічного обладнання від кристалів адипінової кислоти. При зміні навантаження за вихідною органічною сировиною та/або її складу, зміні навантаження на вакуум ректифікаційну колону температура розчину, який виходить з кубу колони і поступає в реактор окислення, може бути недостатньою для інтенсифікації процесу окислення. Такий зворотний зв'язок поміж апаратами за температурою дестабілізує стійку роботу реактора окислення та призводить до зниження селективності процесу окислення за рахунок розвитку побічної реакції етерифікації спирту, що виявляється в наявності органіки у вигляді циклогексілнітрату в дистиляті вакуум-ректифікаційної колони. В основу винаходу поставлена задача створення способу виробництва адипінової кислоти, у якому шляхом введення додаткової операції забезпечується стабілізація стійкої роботи реактора окислення. Ця задача вирішується тим, що у відомому способі виробництва адипінової кислоти шляхом окислення циклогексанолу та/або циклогексанону азотною кислотою в присутності мідно-ванадієвого каталізатора при температурі 72-90°С і циркуляції через реактор окислення більшої частини реакційного розчину, звільненого від оксидів азоту віддувкою і сконцентрованого по азотній кислоті шляхом вакуум ування, з відбиранням меншої частини циркуляційного розчину для виділення адипінової кислоти та маточного розчину, повернення його на стадію концентрування по азотній кислоті та/або єднання його з циркуляційним розчином, циркуляційний розчин, що поступає в реактор окислення, попередньо нагрівають до температури, яка вище температури вакуум-концентрування, але нижче температури окислення. Особливістю запропонованого способу є додаткова операція нагрівання циркуляційного розчину до необхідної температури перед його поданням в реактор окислення. Відомо, що стабільність окислення обумовлена загальною конверсією органічної сировини, її селективністю, відсутністю органіки в дистиляті, достатньою якістю адипінової кислоти та залежить від складу та наважки органічної сировини, температури окислення, наважки та температури циркуляційного розчину та багатьох інши х факторів, наприклад, часу перебування в реакторі окислення, часу та інтенсивності змішування, але авторами експериментально встановлено, що саме додаткове нагрівання циркуляційного розчину, що поступає в реактор окислення, до температури, яка вище за температуру куба вакуум-реакційної колони, але нижча за температур у в реакторі окислення, дозволяє змінити залежність процесів зворотного зв'язку єдиної реакційної системи та стабілізувати цим самим стійку роботу реактора окислення. Крім цього запропонований спосіб дозволяє: - підвищити селективність процесу окислення суміші з підвищеним вмістом анону; - більш ефективно використовувати вихідн у сировину; - змінювати навантаження реактора окислення за органічною сировиною та окислювати суміші циклогексанолу з підвищеною кількістю циклогексанону без зниження селективності процесу окислення; 2 31469 - змінювати навантаження вакуум-ректифікаційної колони незалежно від температури розчину, що виходить з куба колони. Пошук, проведений по джерелах патентної та науково-технічної інформації показав, що сукупність всіх істотни х ознак запропонованого способу виробництва адипінової кислоти не відома. Отже, запропонований спосіб відповідає вимогам новизни, тому що невідомий з рівня техніки. Запропонований спосіб має винахідницький рівень, тому що запропонована нова сукупність відомих у те хніці дій, що дозволяють досягти несподіваного результату, явно не витікаючого з очевидністю з відомих властивостей та характеристик цих дій. Запропонований спосіб включає такі стадії: - окислення циклогексанолу та/або циклогексанону азотною кислотою в присутності міднованадієвого каталізатора при температурі 7290°С; - циркуляція через реактор окислення більшої частини реакційного розчину, звільненого від оксидів азоту та скоцентрованого по азотній кислоті, - віддувка оксидів азоту з реакційного розчину; - вакуум-ректифікаційне концентрування по азотній кислоті реакційного розчину при температурі 65-71°С, вакуумі 100 мм рт. ст.; - відбір меншої частини циркуляційного розчину для виділення адипінової кислоти та маточного розчину; - повернення маточного розчину на стадію концентрування по азотній кислоті та/або єднання його з циркуляційним розчином; - причому циркуляційний розчин, який направляють в реактор окислення, попередньо нагрівають до температури, яка вища температури вакуум концентрування, але нижча температури окислення. Для здійснення запропонованого способу використовують те хнологічну установку окислення циклогексанолу та його суміші з циклогексаноном азотною кислотою в адипінову кислоту, схематично представлену на фігурі. Згідно з цією схемою реакційний розчин після виходу з реактора 1 направляють по контуру циркуляції у віддувн у колону 2, куди через фільтр 3 подають повітря для віддувки оксидів азоту, а потім реакційний розчин направляють в вакуумректифікаційну колону 4. Із куба колони 4 меншу частину реакційного розчину направляють для виділення з неї адипінової кислоти, а більшу частину, що залишилася направляють в теплообмінник 5, після якого реакційний розчин поступає в реактор окислення 1. На схемі (фіг.) також показані холодильник 6 та збірник флегми 7. Запропонований спосіб пояснюється прикладами. Приклади 1-2 (наведені для порівняння за прототипом) Процес здійснюється за схемою, представленою на фіг. В реактор окислення 1 подають 57% азотну кислоту масою 5,3 т/ч, циркулюючий реак ційний розчин масою 609,8 т/ч з розчиненим в ньому каталізатором і 2,3 т/ч циклогексанолу або його суміші з циклогексаноном. Окислення проводять при температурі на виході 72-90°С, Р - до 700 мм вод. ст. Отриманий реакційний розчин з реактору 1 направляють в віддувн у колону 2, куди через фільтр 3 подають 2789,0 кг повітря для віддувки з реакційного розчину оксидів азоту. Реакційний розчин, звільнений від основної кількості оксидів азоту, направляють в вакуум-ректифікаційну колону 4 для випарювання води при залишковому тиску у вер хній частині колони 100 мм рт. ст. Одержаний реакційний розчин масою 660,5 т/ч розділяють на два потоки, один з яких направляють на окислення в реактор 1 у вигляді циркуляційного потоку, а другий - масою 50,8 т/ч - направляють на виділення адипінової кислоти кристалізацією та центрифугуванням. Крім реакційного розчину, в вакуум-ректифікаційну колону подають також маточний розчин, після виділення з нього адипінової кислоти, та воду для зрошення верхніх тарілок колони для зниження виносу продукту з парами. Ряд показників роботи окислювального вузла наведений у прикладах 1-2 таблиці. Приклади 3-5 характеризують роботу установки виробництва адипінової кислоти за запропонованим способом. Процес здійснюють за схемою, представленою на фігурі. В реактор, який працює при параметрах, описаних в прикладах 1-2, подають циклогексанол або його суміш з циклогексаноном, свіжу азотну кислоту і циркуляційний реакційний розчин. Циркуляційний розчин перед подачею в реактор 1 направляють в теплообмінник 5, де його нагрівають до необхідної температури. Показники роботи установки наведені в прикладах 3-5 табл. Наведені приклади 3-5 запропонованого способу показують можливість досягнення запропонованого технічного результату при використанні запропонованої сукупності істотних ознак. Корисний ефект запропонованого способу виробництва адипінової кислоти є в тому, що в порівняні з прототипом запропонований спосіб дозволяє: - практично повністю виключити витрати вихідної сировини на одержання побічної сполуки циклогексілнітрату; - підвищити селективність процесу окислення при окисленні суміші циклогексанолу та циклогексанону. Джерела інформації: 1. Патент ФРГ № 1280840, НКИ 120-11, заявл. 08.09.1965., опубл 24.10.1968. 2. Патент США № 3869508, кл. МКИ С07С51/18, 55/14, заяв. 13.12.1968, опубл. 04.03.1975. 3. Патент ФРГ № 1238000, МКИ С07С51/18, заявл. 03.11.1964, опубл. 26.06.1980 (аналог - патент Франції № 1428374, заявл. 11.03.1965, опубл. 03.01.1966). 3 31469 Таблиця №№ п/п 1 2 3 4 5 6 7 8 9 Найменування показників Маса сировини, т/ч Склад суміші, % мас. анолу Циркуляція, м 3/ч Селективність, % Температура реактора,°С: на вході на виході Температура куба колони, °С Маса флегми в колону, м 3/ч Маса дистиляту, м 3/ч Наявність органіки в дистиляті 1 2,3 100 630 93,5 2 2,3 80 400 93,1 Приклади 3 2,3 100 550 93,4 4 2,3 80 400 94,7 5 1,8 60 560 94,8 69 78 69 6,5 19,0 Присутня 71 86 71 6,3 19,0 Присутні 77 87 71 6,4 20,0 Відсутня 76 86 71 6,5 19,0 Відсутня 80 88 71 6,5 19,0 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for the adipic acid preparation

Автори англійськоюShevchenko Yurii Volodymyrovych, Holubev Valentyn Valentynovych, Ilienko Ihor Borysovych, Romenskyi Oleksandr Volodymyrovych, Riazantsev Mykola Ivanovych

Назва патенту російськоюСпособ производства адипиновой кислоты

Автори російськоюШевченко Юрий Владимирович, Голубев Валентин Валентинович, Ильенко Игорь Борисович, Роменский Александр Владимирович, Рязанцев Николай Иванович

МПК / Мітки

МПК: C07C 55/14, C07C 51/27

Мітки: адіпінової, спосіб, кислоти, одержання

Код посилання

<a href="https://ua.patents.su/4-31469-sposib-oderzhannya-adipinovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання адипінової кислоти</a>

Попередній патент: Інгібітори фарнезил-протеїнтрансферази

Наступний патент: Стельові членовані ворота для ворітних отворів з дуже малою висотою перемички

Випадковий патент: Спосіб покращення гастродуоденальної мікроциркуляції у хворих з гостроускладненими дуоденальними виразками