Млин-сушарка

Номер патенту: 34782

Опубліковано: 15.03.2001

Формула / Реферат

Млин-сушарка, що містить виконаний з внутрішніми розмельними доріжками циліндричний корпус, встановлений з нахилом в бік його розвантажувального торця, розміщені в корпусі не менше однієї пари котків, встановлений на загальній осі, паралельній осі корпусу і з'єднаної з індивідуальним пристроєм для притиску котків до розмельних доріжок, вибраний з умови забезпечення закритичної швидкості обертання корпусу привід, встановлений над котками пристрій, що зрізує подрібнювальний матеріал, систему подачі гарячих газів, відведення і сепарації пилогазової суміші, при цьому кожний коток встановлений на відповідній розмельній доріжці і другий коток пари по ходу з радіусом кривизни, проведеним з центру котка і рівним радіусу котка, який відрізняється тим, що в кінці млина на внутрішній поверхні його корпусу жорстко встановлене кільце з декількома (2-4) концентричними рядами пальців, кінці яких скріплені в кожному ряду між собою кільцями, в зазор між якими входять ряди таких же пальців, але закріплених на других кільцях, які мають протилежне обертання від свого приводу, і на ребрах, що з'єднають ці кільця зі своєю маточиною, встановлені смужки з регульованим кутом нахилу і місцем розташування, а між котком криволінійного профилю і кільцем, що обертається з корпусом, розміщено пристрій, який зрізує подрібнюваний матеріал, а під пристроєм знаходиться під кутом лоток з можливістю вібрації, для подачі матеріалу в простір між пальцями, що обертаються, крім того, до зовнішнього кільця, яке обертається від свого приводу прикріплені два діаметрально протилежні нагнітальні ножі, а частина корпусу розташована навпроти цих ножів, має розвантажувальні щілини, і з зовнішнього боку корпусу навпроти щілин встановлено нерухомий ніж, який зрізає матеріал.

Текст

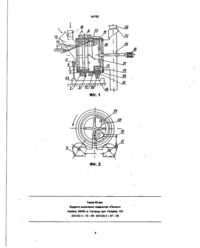

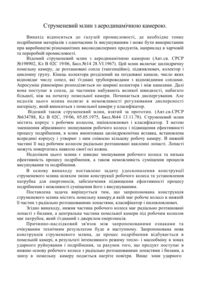

Млин-сушарка, що містить виконаний з внутрішніми розмельними доріжками циліндричний корпус, встановлений з нахилом в бік його розвантажувального торця, розміщені в корпусі не менше однієї пари котків, встановлений на загальній осі, паралельній осі корпусу і з'єднаної з індивідуальним пристроєм для притиску котків до розмельних доріжок, вибраний з умови забезпечення закритичної швидкості обертання корпусу привід, встановлений над котками пристрій, що зрізує подрібнювальний матеріал, систему подачі гарячих газів, відведення і сепарації пилогазової суміші, при цьому кожний коток встановлений на відповідній розмельній доріжці і другий коток пари по ходу з радіусом кривизни, проведеним з центру котка і рів ним радіусу котка, який відрізняється тим, що в кінці млина на внутрішній поверхні його корпусу жорстко встановлене кільце з декількома (2-4) концентричними рядами пальців, кінці яких скріплені в кожному ряду між собою кільцями, в зазор між якими входять ряди таких же пальців, але закріплених на других кільцях, які мають протилежне обертання від свого приводу, і на ребрах, що з'єднають ці кільця зі своєю маточиною, встановлені смужки з регульованим кутом нахилу і місцем розташування, а між котком криволінійного профилю і кільцем, що обертається з корпусом, розміщено пристрій, який зрізує подрібнюваний матеріал, а під пристроєм знаходиться під кутом лоток з можливістю вібрації, для подачі матеріалу в простір між пальцями, що обертаються, крім того, до зовнішнього кільця, яке обертається від свого приводу, прикріплені два діаметрально протилежні нагнітальні ножі, а частина корпусу розташована навпроти цих ножів, має розвантажувальні щілини,і з зовнішнього боку корпусу навпроти щілин встановлено нерухомий ніж, який зрізає матеріал. со Винахід відноситься до техніки подрібнення вологих матеріалів з одночасною їхньою сушкою і може бути використаний в промисловості будівельних матеріалів, наприклад, при подрібненні крейди, глини і т.д., а також для помелу сухих матеріалів без сушки, наприклад клінкеру, шлаків і ін. Завдяки цілому ряду переваг у порівнянні з тарільчато-роликовими млинами барабанно-коткові млини знаходять все більше застосування для подрібнення різноманітних матеріалів. Відомий барабанно-котковий млин [1], який містить довгий полий барабан з одним або декількома котками всередині. Барабан, що обертається від привода, спирається на опорні ролики, кожний з яких з'єднаний з одним з котків за допомогою пристроїв, що утримують котки всередині барабану так, що лінії контакту між барабаном і опорними роликами, з'єднаними з помольними котками, знаходяться строго в одній площині. Недоліками такого млину є громіздкість і відповідно більша металлоємкість конструкції, немож ливість подрібнення вологих матеріалів, невисока тонкість помелу, готового продукту в зв'язку з поганою відповідністю конструкції суттєвості процесу подрібнення часток - суміщення стадій дроблення і помелу в товстому шарі під одними котками. Тому використання її нераціональне. Найбільш близьким в конструктивному відношенні є взятий за прототип барабанний млин [2], який містить циліндричний корпус, внутрішня поверхня якого має розмольні доріжки, в яких на осях, паралельних вісі корпусу, встановлені котки, з пристроєм для прижиму їх до доріжок, причому перші котки циліндричні, а другі • криволінійного профілю з радіусом кривизни, проведеним з центру котка і рівним радіусу котка, корпус млина обертається зі зверхкритичною швидкістю, в верхній частині внутрішнього об'єму корпусу розміщений зрізуючий пристрій в вигляді ножів, є також система подачі гарячих газів, відведення і сепарації пилегазової суміші. CM 00 со 34782 Недоліком такої конструкції млина є невисо.ка тонкість помелу і мала продуктивність сушки при подрібненні вологих матеріалів із-за відсутності в достатньому обсязі стадії тонкого помелу матеріалу за рахунок його зтирання і високочастотних співударів. Як відомо, цей вигляд руйнування часток є більш ефективним, ніж розчавлення часток під котками. В основу винаходу поставлена задача вдосконалення барабанного млина [2], в якій додана дільниця для тонкого помелу матеріалу зтиранням і високочастотними співударами часток, що забезпечує підвищення активності і тонкості готового продукту і за рахунок цього покращує його якість, підвищує ефективність сушки і знижує питомі витрати енергії і металомісткість. Поставлена задача вирішується тим, що в барабанному млині [2], що обертається з зверхкритичною швидкістю і має всередині розмольні кільцеві доріжки, де розміщені котки з віссю, паралельною вісі корпуса і з'єднаної з пристроєм для прижима котків до розмольних доріжок, а над котками розміщені зрізуючі матеріал пристрої, при цьому перші котки - циліндричні, а другі - криволінійні з радіусом кривизни, проведеним з центру котку і рівним радіусу котка, є також система подачі гарячих газів, відведення і сепарації пилегазової суміші згідно винаходу, в кінці млину на внутрішній поверхні її корпуса жорстко встановлене кільце з декількома (2-4) концентричними рядами пальців, кінці яких скріплені в кожному ряду між собою кільцями, в зазор між якими входять ряди таких же пальців, але закріплених на іншому кільці, що має протилежне обертання від свого приводу, а між котком криволінійного профілю і кільцем, що обертається з корпусом, розміщено зрізуючий подрібнюваний матеріал пристрій, під яким знаходиться похилий лоток з регульованим кутом нахилу, встановлений з можливістю вібрації для подачі матеріалу між пальцями, що обертаються. Крім того, до зовнішнього кільця, що обертається від свого приводу, прикріплені два діаметрально протилежні нагнітаючі ножі, а частина корпусу, розташована навпроти цих ножів, має розвантажувальні щілини, а з зовнішньої сторони корпусу навпроти щілин встановлений нерухомий ніж, що скидає матеріал. Завдяки цьому забезпечується технічний результат - підвищення тонкості готового продукту, що покращує його якість, підвищує ефективність сушки і знижує питомі витрати енергії та металомісткість. Все це досягається за рахунок додаткового ефективного тонкого подрібнення матеріалу зтиранням і високочастотними співударами часток між пальцями у порівнянні з роздавлюванням і незначним зтиранням під котками, причому половина пальців не вимагає окремого приводу для обертання, а використовує обертання корпусу млина і не перешкоджає надходженню гарячих газів для сушки матеріалу. Суттєвість винаходу пояснюється кресленням, де на фіг. 1 зображений барабанний млин, продольный розріз; на фіг. 2 - теж саме, вигляд збоку. Барабанний млин, включає циліндричний корпус 1 з приводним зубчастим вінцем 2, що спирається через бандажі 3 на роликоопори 4. Всередині корпусу 1 є розмольні доріжки з рівною 5 і криволінійною 6 (в поперечному перетині) робочими поверхнями. Над доріжками з розрахунковим зазором встановлений розмольний коток 7 з зовнішньою циліндричною робочою поверхнею і розмольний коток 8 з криволінійним профілем, описаним з центру котка радіусом, рівним радіусу котка. Котки 7 і 8 закріплені на осі 9. Для прижиму котків через важілі 10 є гідропневмоциліндр 11. До корпусу 1 жорстко закріплене кільце 12 з 2-4 концентричними рядами пальців 13, кінці яких з'єднані в * кожному ряду між собою кільцями 14, в зазор між якими входять ряди таких же папьців 13, але закріплених на іншому кільці 15. Це кільце встановлене на валу, що обертається від приводу 16 в сторону, протилежну обертанню корпусу 1. Через ущільнення до передньої частини барабану примикає нерухомий завантажувальний пристрій 17, що містить течку для шихти 18 з двушлюзовим затвором і газопідводящий жолоб 19. До розвантажувального торця корпусу 1 через ущільнення примикає газохід 20, над яким встановлений сепаратор 21 з газоходом готового продукту 22. Сепаратор з'єднаний також з полостю млину течкою для крупки. Власне корпус 1, його приводна і опорна частини, система прижиму котків знаходяться на загальній рамі 23. На стійку цієї ж рами спирається штанга 24. на котрій всередині барабану кріпляться зрізуючі ножі 25 і нахилений в сторону обертання котка лоток 26, розміщений над набігаючою частиною котків, і лоток 27, нахилений в сторону розвантажувального торця з можливістю регуліровки кута нахилу. На ребрах, що з'єднують кільце 15 зі ступицею, встановлені полоски 28 з регульованим кутом нахилу. В кінці корпуса 1 навпроти зовнішнього кільця 15, що обертається, розміщені щілини 29 для розвантаження матеріалу, а на зовнішньому кільці 15 закріплені діаметрально протилежно два нагнітаючі матеріал в щілини 29 ножі ЗО, що мають зазор з корпусом 1. Зовні корпуса 1 навпроти щілин 29 внизу встановлений зрізуючий ніж 31. Ця частина корпуса зі щілинами розміщена в кожух 32 для збору готового продукту в секторний живильник 33, з'єднаний з шахтою 21. Робочі поверхні розмольних доріжок і котків еквідистантні і мають зносостійку футеровку. Ножі розміщують над котками так, щоб матеріал падав на затягуючі половини котків і на лотки, а траєкторії падіння його були максимальної довжини і займали більшу частину площі поперечного перетину барабана. Лотки нахиляють під кутом, більшим кута тертя матеріалу. Барабанний млин працює слідуючим чином. Барабан 1 обертається від електричного приводу через зубчастий вінець 2 на роликоопорах 4. Волога шихта подається в млин по загрузочній тічці 18 через двушлюзовий затвір, що ліквідує підсоси холодного повітря до високотемпературного газу (біля 500°С), що подається в млин по борову 19 від спеціальної топки. Волога шихта при вході в корпус 1 влучає під циліндричний коток 7, що встановлений над розмольною доріжкою 5 з зазором, відповідним початковій стадії подрібнення. Завдяки позакритичній швидкості обертання барабана матеріал після котка 7 піднімається в верхню частину доріжки, звідки ножами 25 шлейфом скидається вниз. Ножі встановлені не 34782 тільки над затягуючою матеріал поверхнею котків, але і над набігаючою поверхнею котків, що стало можливим завдяки нахиленим лоткам 26, в залежності від положення яких можна регулювати осьову швидкість проходження матеріалу, тобто число проходів його під котками. Розташування ножів в заданій кількості і з певним крокрм забезпечує скидання матеріалу тонким рівномірним шаром, а наявність лотків дозволяє більш раціонально використати площу поперечного перетину корпуса, що істотно покращує умови сушки матеріалу. Перетинаючи полость корпусу 1, матеріал підсушується потоком високотемпературного газу, швидкість якого не повинна перевищувати необхідну (до 1,5 м/с) для вивіювання з падаючого матеріалу готового продукту. При цьому можливе втягнення в цей потік незначної частини крупки. Багатократність підйому та падіння розмолюваємих часток зумовлена наявністю позакритичної окружної швидкості і примусовим відділенням матеріалу ножами від верху розмольної доріжки та осьовим просуванням матеріалу завдяки нахилу лотків 26. Все це придає розмолюваємому матеріалу пилоподібну траєкторію руху (при вигляді збоку), а крок просування матеріалу (в цій траєкторії) пропорційний нахилу лотків 26. Таким чином, частичка може декілька раз влучити під перший коток, але через декілька циклів підйому та падіння обов'язково влучає на другу розмольну доріжку 6 і під коток 8, між якими для наступного подрібнення є зменшений зазор. Завдяки криволінійному профілю цього котка (а отже; різних окружних швидкостей точок цієї поверхні) одночасно з роздавлюванням має місце здвиг та ковзання шарів матеріалу відносно один одного, що призводить до інтенсивного утворення часток необхідної тонкості. Після цього матеріал зрізається ножами 25 і влучає на нахилений лоток 27, що подає матеріал на подрібнення між пальцями колець, що обертаються назустріч один одному, з різними швидкостями, одну з яких можна регулювати приводом 16. Тут відбувається остаточне тонке подрібнення матеріалу і його інтенсивна сушка. Час сушки і тонкість помелу регулюються також зміною кута нахилу лотка 27 і лотків 26. Полоски 28 на ребрах кільця грають роль додаткового вентилятора, регулюючого осьову швидкість малих часток в млині. Після проходження барабану матеріал виноситься на газохід 20, підхоплюється низькотемпературними газами (біля 300°С), наприклад, ті, що відходять з пічного агрегату, і вносяться в сепаратор 21. При проходженні матеріалу по газоходу, що має розрахункову довжину, між газом і матеріалом відбувається активний теплообмін, внаслідок чого процес сушки закінчується. В сепараторі 21 відбувається розподіл матеріалу на готовий продукт, що відводиться через газохід 22, і на крупку, що по тічці вертається під стираючий коток. При попаданні під перший коток великих шматків відбувається його підйом та перекос вісі, бо другий коток встановлений на цій же вісі, то це могло б призводити до зміни величини зазора під другим котком. Однак цього не відбувається завдяки тому, що радіус профіля другого котка дорівнює радіусу котка, описаному з центру котка. Завдяки цьому величина зазора між криволінійним котком і його розмольною доріжкою залишається завжди постійною, тобто перекоси вісі, на якій закріплений коток, не впливають на величину зазора, що забезпечує стабільність розміру часток після проходження ними цього котка. При помолі вологих матеріалів дрібні частки подрібненого матеріалу відводяться з сушильним агентом через відкритий торець млину в шахту 20, а великі - за допомогою 2-х нагнітаючих ножів ЗО і під дією відцентрової сили продавлюються через щілини 29 і зовні корпусу зрізаються нерухомим ножем 31, після чого падають в секторний живильник 33 і видаються в шахту 20. При помолі сухих матеріалів (наприклад цементного клінкеру і інших) сушильный агент замінюють асліраційним повітрям. Млин може працювати як в замкнутому циклі з сепаратором, так і в відкритому циклі без сепаратора. Раціональність конструкції, що пропонується, і процесу помелу полягає в виконанні кожною дільницею млину строго заданих їй операцій: дрібнення першим котком, дрібнення та зтирання другим, зтирання та високочастотні співудари часток між пальцями і кінцевий помел, сушка матеріалу іде на всіх дільницях млину і особливо на останній. Кріплення половини кількості пальців на кільці, жорстко зв'язаному з корпусом млину, ліквідує необхідність розміщення окремого приводу і не перешкоджає руху гарячих газів. Раціональність конструкції подачі двох теплоносіїв і процесу сушки полягає в наявності двох потоків теплоносія: високотемпературного (до 500°С), що минає з невеликою швидкістю (до 1,5 м/с) через барабан, і низькотемпературного, що іде по газоходу за млином. Крім того, пальці, що обертаються, створюють ефект вентилятора. Це дозволяє створити оптимальні умови всередині корпуса - температуру, потрібну тільки для проходження процесу помелу вологого матеріалу, і величину швидкості для винесення в основному готового продукту. В цілому такий розподіл теплоносія значно зменшує аеродинамічний опір через зменшення рециркуляції, менших швидкостей і т.д. Завдяки отриманому технічному результату і новим признакам технічного розв'язування забезпечуються наступні переваги: підвищення тонкості помелу і ефективності сушки, зниження питомих витрат електроенергії і металомісткості. Джерела інформації: 1. Патент Великобританії 1261869, кл. В02С 19/00, 1969. 2. Авторське свідоцтво СРСР 1512655, кл.В02С 17/10,15/1 34782 ч ФІГ. 1 Фіг. 2 Тираж 50 екэ. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюDrying grinder

Автори англійськоюIvanov Anatolii Mykolaiovych, Verych Yevhen Dmytrovych

Назва патенту російськоюМельница-сушилка

Автори російськоюИванов Анатолий Николаевич, Верич Евгений Дмитриевич

МПК / Мітки

МПК: B02C 17/10, B02C 15/00

Мітки: млин-сушарка

Код посилання

<a href="https://ua.patents.su/4-34782-mlin-susharka.html" target="_blank" rel="follow" title="База патентів України">Млин-сушарка</a>

Попередній патент: Спосіб визначення функціонального стану мозку людини

Наступний патент: Спосіб визначення токсичності морської води

Випадковий патент: Пристрій для дослідження впливу змін барометричного тиску на організм