Електролізер для рафінування легкоплавких металів та їх сплавів у розплавах лугів

Номер патенту: 35389

Опубліковано: 15.03.2001

Автори: Сорокендя Віктор Степанович, Дзензерський Віктор Олександрович, Васильєв Сергій Володимирович, Привалова Лариса Іванівна, Матін Василь Іванович

Формула / Реферат

Електролізер для рафінування легкоплавких металів та їх сплавів у розплавах лугів, що містить сталеву ванну, катод, анодну ємкість і анодний струмоприймач з ізолятором, який відрізняється тим, що анодна ємкість та ізолятор анодного струмоприймача виконані з плівкотвірного металу, наприклад, алюмінію, заліза або цирконію.

Текст

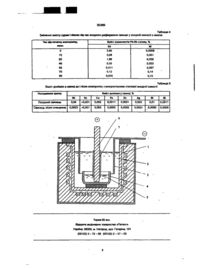

Електролізер для рафінування легкоплавких металів та їх сплавів у розплавах лугів, що містить сталеву ванну, катод, анодну ємкість і анодний струмоприймач з ізолятором, який відрізняється тим, що анодна ємкість та ізолятор анодного струмоприймача виконані з плівкотвірного металу, наприклад, алюмінію, заліза або цирконію. Винахід відноситься до кольорової металургії та технічної електрохімії, зокрема до пристроїв електрохімічного очищення легкоплавких кольорових металів та їх сплавів електролізом. Однією з причин, що не дозволяє створити промислові зразки електролізерів для рафінування легкоплавких кольорових металів у розплавах лугів, є відсутність конструкційного матеріалу для виготовлення анодної ємкості. Маючи діелектричні властивості, він повинен бути стійким до термічного удару, мати високу корозійну стійкість як у розплавах лугів, так і у розплаві металу, що очищується. Матеріал анодної ємкості повинен мати високу механічну міцність, бути доступним і технологічним, а також мати якомога низьку вартість. Отже задача пошуку матеріалу для виготовлення анодної ємкості є вельми актуальною. Відомо про електролізер для розділення сплавів свинцю в розплавленому двушарковому електроліті (А.с. СССР, № 999665, заявл. 18.03.81, МКИ 3 С25С 3/34, ДСП), що має сталевий казан і розміщені у ньому анодну ємкість з діелектрику (кварц, базальт, муліт), анодний струмоприймач та катод. Ізолятор анодного струмоприймача виготовляється з кварцу або порцеляни. Виготовлені з мулггу, як анодна ємкість, так і ізолятор анодного струмоприймача, мають значну корозійну стійкість у порівнянні з іншими діелектриками, однак той же час муліт має значну пористість (до 20%). Насичуючись електролітом, він частково втрачає свої діелектричні властивості, що приводить до протікання робочого струму безпосередньо крізь стінки анодної ємкості та ізолятора анодного струмоприймача, внаслідок чого вони інтенсивно руйнуються. Найбільш близьким до того, що заявляється (прототип), є електролізер для анодного рафінування сплавів свинцю з сурмою в розплавлених лугах (Ю.К.Делимарский и А.А.Колотий. Анодное растворение сплавов свинца с сурьмой, висмутом и серебром в расплавленной щелочи. Украинский химический журнал, 1960, Т.26, № 1. - С. 16-23), що містить ванну, катод, анодний тигель і анодний струмоприймач з ізолятором. Анодний тигель І ізолятор анодного струмоприймача виконані з стійкого до лугів діелектрику - корундізу (алунду). Недоліком відомого електролізеру є низька стійкість корундізу до термічних ударів. У промислових установках, де розміри анодної ємкості мають бути значними, стійкість її до механічних і термічних впливів буде дуже малою. Електролізер що має анодну ємкість виготовлену з корундізу не дозволяє реалізувати метод анодного рафінування в розплавах лугів у промисловому масштабі. В основу запропонованого винаходу поставлена задача пошуку нових конструкційних матеріалів для виготовлення анодної ємкості і ізолятора анодного струмоприймача, які мають високу ко Недоліком відомого електролізеру є те, що його не можна використати для рафінування металів в розплавах лугів. Кварц, базальт та порцеляна, що застосовуються для виготовлення анодної ємкості і ізолятору анодного струмоприймача, в розплавах лугів нестійкі, активно реагують з лугами і миттєво руйнуються. 0 со со in < 35389 розійну стійкість як в розплаві лугів, так і в розплаві металу, що очищується, та високу механічну міцність. Внаслідок цього, стає можливим промислове впровадження електролізеру зазначеної конструкції' для рафінування легкоплавких кольорових металів в розплавах лугів. Це у свою чергу дозволяє за рахунок економи матеріалів, електроенергії і часу на проведення процесу, мати більш високі економічні показники у порівнянні з відомими процесами очищення металів і сплавів. Поставлена задача вирішується тим, що в електролізері, для рафінування легкоплавких кольорових металів і їх сплавів в розплавах лугів, що містить сталеву ванну, катод, анодну ємкість і анодний струмоприймау з ізолятором, згідно винаходу, анодна ємкість і ізолятор анодного струмоприймача виготовлені з плівкоутворюючого металу, наприклад алюмінію, заліза або цирконію. Анодна ємкість і ізолятор анодного струмоприймача виготовлені з алюмінію, заліза або цирконію, мають високу корозійну стійкість в розплавах лугів, оскільки на їх поверхні при контакті з розплавами лугів утворюється захисний оксидний шар, який перешкоджає корозії, а також чинить опір проходженню електричному струму. Крім того, ці метали нерозчинні в розплавах легкоплавких кольорових металів та їх сплавів. При використанні анодної ємкості виготовленої з найбільш корозійностійкого до лугів металу нікелю, очищення основного металу від електронегативних домішок відбувається дуже ефективно, однак має місце взаємодія нікелю з розплавом металу, що очищується (наприклад зі свинцем). Розчиняючись у похідному металі, нікель є^ джерелом вторинного забруднення. За наявними у авторів відомостями суттєві ознаки, що пропонуються і характеризують сутність винаходу, невідомі з рівня техніки, отже, винахід відповідає критерію «новизна». Сутність винаходу, що заявляється не витікає для фахівця явним чином з відомого рівня техніки. Сукупність ознак, що характеризують відомий пристрій, не забезпечує досягнення нових властивостей і тільки наявність відмітних ознак дозволяє отримати новий технічний результат. Отже, електролізер, що пропонується, відповідає критерію «винахідницький рівень». Технічне рішення, що пропонується, може бути використане на підприємствах кольорової металургії. Критерій «(промислове застосування» підтверджується також простотою обладнання і його елементів, які можуть бути виготовлені на машинобудівних заводах або підприємствах відповідного профілю. На фіг.1 приведено електролізер, що пропонується. Електролізер являє собою сталеву ванну 1, яка слугує ємкістю для електроліту 2 (збезводжений гідрооксид натрію або калію). Катод 3 встановлений в середині ванни. В середину катоду встановлена анодна ємкість 4 з плівкоутворюючого металу (алюміній, залізо або цирконій), в якій знаходиться анодний метал 5. Струм до розплавленого металу підводиться за допомогою сталевого струмоприймача 6, ізольованого від електроліту трубкою 7 з алюмінію або цирконію. Запропонований електролізер працює слідуючим чином. Анодну ємкість 4 встановлюють у сталеву ванну 1 на діелектричну підставку. Потім в неї завантажують метал або сплав, що рафінується і наплавляють електроліт. Після того як електролізер вийде на потрібний температурний режим, в нього вміщують катод 3 і анодний струмоприймач 6 з ізолятором 7. На електроди подають напругу від джерела постійного струму. В процесі електролізу відбувається видалення електронегативних домішок, які переходять у електроліт. Очищений метал залишається в анодній ємкості, з якої його' виймають після закінчення процесу. Приклад 1. Брали зразок свинцево-сурмяного сплаву масою 250 г, що містив 3,24% сурми. Електроліз вели при анодній щільності струму 0,4 А/см 2 , а катодна щільність струму становила 0,07 А/см2 . Анодна ємкість і ізолятор анодного сталевого струмоприймача були виготовлені з корундової кераміки, корпус з сталі 3, а катод з нікелю. Після 120 хвилин електролізу, отримано 239 г очищеного свинцю з вмістом сурми 0,0023%. Повний склад свинцю до і після очищення приведено у таблиці 1. Отримано також 6 г осаду сурми, який був зібраний з дна електролізеру і відмитий від електроліту. Він містив 91,3% металевої сурми, 4,3% нікелю і 2,1% свинцю. Таким чином, маємо позитивний результат щодо очищення свинцю від домішок сурми, однак анодна ємкість після двох плавок вийшла з ладу через термічне розтріскування. Приклад 2. Було взято 250 г друкарського сплаву, що містив 12,2% сурми і 4,4% олова. Умови проведення процесу залишилися такими, як у прикладі 1. Анодна ємкість була виготовлена з алюмінію. Анодний струмоприймач - сталевий з корундовим ізолятором, а корпус з сталі Х18Н10Т. Через 7,5 годин електролізу отримано 190 г очищеного свинцю, який мав у своєму складі < 0,001% олова і 0,047% сурми. Повний склад свинцю до і після очищення приведено в таблиці 2. Отримано також 19 г катодного осаду, що містив 74% металевої сурми, 1,3% олова і 23% свинцю. Після закінчення процесу і під час багаторазових повторів, ніяких ознак руйнування анодної ємкості виявлено не було. Забруднення свинцю, що очищується матеріалом анодної ємкості, також не відбувалось. Приклад 3. Рафінуванню піддавали 200 г вісмутового сплаву, що містив 4,1% Sn, 8,2% Sb і 5,6% Pb (повний склад сплаву приведено у таблиці 3). Процес проводили при 350-370°С та силі струму 5А. Анодна .щільність струму становила 0,5 А/см2, а катодна - 0,02 А/см2. Корпус електролізеру був сталевим, анодна ємкість, як і в прикладі 2, виготовлена з алюмінію, а анодний сталевий струмоприймач ізольований від лужного розплаву трубкою з алюмінію. Через 3 години 40 хвилин отримано 176,5 г вісмутового сплаву, що містив 6,4% свинцю (вміст інших компонентів подані в таблиці 3). З дна електролізеру було'зібрано 15 г порошку сурми, який містив 4,2% олова, 2,3% свинцю і 0,1% вісмуту. Як і в прикладі 2 ніяких ознак руйнування анодної ємкості і забруднення металу, що 35389 анодну ємкість, яка в одночас була і анодним струмоприймачем. Корпус електролізеру також був з сталі 3. Умови проведення процесу залишились такими, як і у всіх попередніх прикладах (і а = 0,4 А/см2,ік = 0,07 А/см2, Т = 380 - 460Х). Після двох годин електролізу отримано 238,95 г очищеного металу, що містив 0,0023% Sb. Вміст інших компонентів до і після електролізу приведено в таблиці 5. Ніякого руйнування анодної ємкості не виявлено, помітної кількості продуктів корозії сталі в об'ємі електроліту також не спостерігалось. .очищується, матеріалом анодної ємкості не виявлено. Приклад 4. Взято 200 г свинцево-сурмяного сплаву, що містив 3,95% Sb. Електроліз вели, як і в попередніх прикладах, при анодній щільності струму 0,4 А/см2 , катодній - 0,07 А/см2. Температура становила 380-420"С. Анодна ємкість була виготовлена з нікелю, анодний сталевий струмоприймач, ізольований від електроліту алюмінієвою трубкою. Корпус електролізеру виготовлено з сталі Х18Н10Т. Через дві години електролізу отримано .179,8 г свинцю, який містив не більше 0,004% Sb. Змінення вмісту сурми і нікелю під час анодного рафінування свинцю у анодній ємкості з нікелю приведено в таблиці 4. Спостерігається різке, вище припустимих норм, підвищення вмісту нікелю. Крім того, свинець легко змочує поверхню нікелю і після зливу свинцю, частина його залишається на стінках нікелевої анодної ємкості. Приклад 5. Брали 250 г свинцево-сурмяного сплаву, що містив 3,59% Sb, і вміщували у сталеву Таким чином, запропонований електролізер, в якому анодна ємкість і ізолятор анодного струмоприймача виконані з плівкоутворюючого металу (алюміній, залізо, цирконій), дозволяє реалізувати метод анодного рафінування в розплавах лугів у промисловому масштабі, що, в свою чергу, дозволить, за рахунок економії матеріалів, електроенергії і часу на проведення процесу, мати' високі економічні показники у порівнянні з відомими процесами очищення металів і сплавів. Таблиця 1 Вміст домішок в зразках свинцю в процесі очищення від сурми Походження зразку Вміст домішок в свинці, % Fe Zn Ag Sb Похідний свинець Sn Си 3,24

ДивитисяДодаткова інформація

Назва патенту англійськоюElectrolyzer for refining fusible metals and alloys thereof in melts of alkalis

Автори англійськоюSorokendia Viktor Stepanovych, Matin Vasyl Ivanovych, Dzenzerskyi Viktor Oleksandrovych, Vasyliiev Serhii Volodymyrovych, Pryvalov Larysa Ivanivna

Назва патенту російськоюЭлектролизер для рафинирования легкоплавких металлов и их сплавов в расплавах щелочей

Автори російськоюСорокендя Виктор Степанович, Матин Василий Иванович, Дзензерський Виктор Александрович, Дзензерский Виктор Александрович, Васильев Сергей Владимирович, Привалова Лариса Ивановна

МПК / Мітки

МПК: C25C 3/34

Мітки: лугів, рафінування, сплавів, легкоплавких, розплавах, електролізер, металів

Код посилання

<a href="https://ua.patents.su/4-35389-elektrolizer-dlya-rafinuvannya-legkoplavkikh-metaliv-ta-kh-splaviv-u-rozplavakh-lugiv.html" target="_blank" rel="follow" title="База патентів України">Електролізер для рафінування легкоплавких металів та їх сплавів у розплавах лугів</a>

Попередній патент: Протизсувна споруда

Наступний патент: Гідроклин

Випадковий патент: Пристрій для переливання крові або вливання інфузійних розчинів