Пристрій автоматичного контролю вмісту корисного компоненту в мінеральній сировині

Номер патенту: 38216

Опубліковано: 15.05.2001

Автори: Азарян Альберт Арамаісович, Трачук Аннаіт Альбертівна

Формула / Реферат

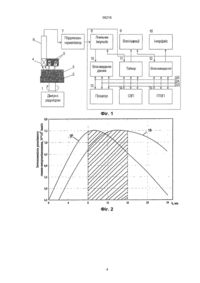

Пристрій автоматичного контролю вмісту корисного компонента в мінеральній сировині, що містить джерело та приймач гамма-випромінювання і зондовий пристрій, приєднаний через підсилювач-нормалізатор до першого входу лічильника імпульсів, другий вхід якого приєднаний до першого входу таймера, блок введення даних, блок виведення даних, оперативний запам'ятовуючий пристрій, постійний запам'ятовуючий пристрій і центральний процесор, з'єднаний через шини даних, шини адрес і керування з оперативним запам'ятовуючим пристроєм, блоками введення й виведення даних і таймером, при цьому вихід лічильника імпульсів приєднаний до одного входу блока введення даних, другий вихід таймера і вихід блока виведення даних приєднані до першого і другого входу блока індикації відповідно, інтерфейс верхнього рівня, вхід якого приєднаний до виходу блока виведення даних, який відрізняється тим, що зондовий пристрій являє собою подвійний інверсійний зонд та додатково містить електромеханічний блок, утримуючий електродвигун з редуктором, при цьому проба, що контролюється, вміщується на диску блока що обертається, над яким жорстко зафіксований подвійний інверсійний зонд.

Текст

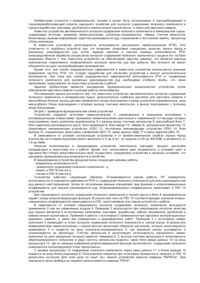

38216 Винахід відноситься до вимірювальної техніки і може бути використаний в гірничодобувній і гірничо переробній галузі народного господарства для оперативного контролю вмісту корисного компонента в гірничих виробітках, масивах, дробленої і подрібненій гірничій масі, а також для каротажу свердловин, у відділі технічного контролю (ВТК), а також при відвантаженні товарної руди. Відомий пристрій автоматичного контролю вмісту корисного компонента в мінеральній сировині (див.: А.с. СССР № 1774743А1), містить джерело, приймач гамма-випромінювання, підсилювачнормалізатор, таймер, лічильник імпульсів, блоки введення-виведення, задавач різновиду руд, оперативну і постійну пам'ять, процесор і блок індикації. У відомому пристрої реєструється інтенсивність розсіяного гамма-випромінювання (РГВ). Воно відрізняється від подібних пристроїв тим, що дозволяє селективне визначити якість гірських порід в різних різновидах руд шляхом задавання верхньої та нижньої меж інтенсивності РГВ, безпосередньої обробки результатів контролю вмісту корисного компоненту і видачі його на блок індикації. Разом з тим, відомий пристрій не забезпечує каротаж свердловин, що є важливим компонентом оперативного геофізичного контролю якості руд при видобутку, без якого не може обійтися жодне гірничодобувне виробництво. Відомий також пристрій автоматичного контролю вмісту корисного компоненту в мінеральній сировині (див.: Патент України № 21525А), що містить джерела гамма-випромінювання, розміщені в свинцевому контейнері з колімаційними отворами, приймачі гамма-випромінювання (настінний і свердловинний), виходи яких під'єднані через підсилювач-нормалізатор до єдиного входу лічильника імпульсів, масштабний блок, блок датчика різновидів руд, блок індикації, блок введення, таймер, центральний процесор, оперативний запам'ятовуючий пристрій (ОЗП), постійний запам'ятовуючий пристрій (ПЗП), блок виведення, з'єднані через шини управління (ШУ), шини даних і шини адрес, інтерфейс верхнього рівня, вхід якого приєднаний до виходу блоку виведення даних. Відомий пристрій не забезпечує точність контролю вмісту корисного компонента в гірничій масі, при наявності нерівностей на поверхні проби, що контролюється, оскільки інтенсивність інтегрального потоку розсіяного гамма-випромінювання зворотно пропорціональна квадрату відстані від джерела до поверхні проби. Отже, оскільки крупність гірничої маси, що контролюється, змінюється в межах від 3 мм до 20 мм, то очевидний вплив на точність нерівностей поверхні гірничої маси, що контролюється. Задачею винаходу є удосконалення пристрою автоматичного контролю вмісту корисного компоненту в мінеральній сировині що дозволяє підвищити точність контролю якості товарної руди, шляхом урахування і багаторазового, безперервного сканування нерівностей поверхні гірничої маси, що контролюється. Задача вирішується тим, що пристрій оперативного контролю вмісту корисного компоненту в мінеральній сировині, що містить джерело, та приймач гамма-випромінювання, та каротажний зонд, приєднаний через підсилювач-нормалізатор до першого входу лічильника імпульсів, другий вхід якого приєднаний до першого входу таймера, блок введення, виведення, оперативний запам'ятовуючий пристрій, постійний запам'ятовуючий пристрій і центральний процесор, з'єднаний через шини даних, адрес і управління з оперативним запам'ятовуючим пристроєм, блоком введення-виведення і таймером, при цьому вихід лічильника імпульсів приєднаний до одного входу блоку введення, другий вихід таймера і вихід блоку виведення приєднані до першого і другого входу блоку індикації відповідно, інтерфейс верхнього рівня, вхід якого приєднаний до виходу блоку виведення. Згідно з винаходом, пристрій додатково містить подвійний інверсійний зонд та електромеханічний блок утримуючий електродвигун з редуктором, при цьому проба, що контролюється, вміщується на диску блоку, що обертається, над яким жорстко зафіксований подвійний інверсійний зондовий пристрій. На фіг. 1 наведена функціональна схема пристрою, на фіг. 2 наведена залежність, інтенсивності інтегрального потоку розсіяного гамма-випромінювання ближнього 17 і далекого 18 джерел гаммавипромінювання відповідно від відстані між інверсійним зондом 6 та пробою 3. Пристрій містить електромеханічний блок, що складається з двигуна з редуктором 1, диск 2, кювета з пробою 3, приймач гамма-випромінювання 4, джерела гамма-випромінювання 5, подвійний зонд 6, підсилювач-нормалізатор 7, лічильник імпульсів 8,блок індикації 9, блок введення даних 10, таймер 11, блок виведення даних 12, процесор 13, оперативний запам'ятовуючий пристрій 14 (ОЗП), постійний перепрограмований запам'ятовуючий пристрій (ППЗП) 15, з'єднанні через шини керування (ШК), шини даних (ШД) і шини адрес (ША), інтерфейсу 16. Пунктирною лінією виділені блоки, що входять до складу однокристальної мік- ро-ЕОМ. У пристрої, що пропонується, передбачені режими вимірювання інтенсивності (N), вмісту корисного компонента (в тому числі магнітного заліза) (q) і автоматичного запису результатів вимірювань в елементи пам'яті. Крім того, залежно від умов вимірювань оператор може встановити режим "усереднення" результатів контролю. Пристрій працює таким чином. Після включення живлення мікро-ЕОМ перевіряється інтенсивність всіх вузлів пристрою за допомогою стандартних тестів. При виявленні несправності на цифровому табло блока індикації вказується вузол, де виявлена несправність. Після проходження тестів-програм пристрій готовий до градуювання. Встановлюється режим вимірювання інтенсивності розсіяного випромінювання. Кювета 3 з пробою гірської маси встановлюється на диск 2 електромеханічного блоку 1. Після включення живлення електродвигуна 1 кювета 3 з еталонною пробою обертається під джерелами 5 подвійного зонда 6. При цьому багаторазове переміщення проби в полі гамма-випромінювання забезпечує сканування всієї площі проби. Почергово сканують стандартні, проби, записують в ОЗП відповідні значення вмісту корисного 38216 компонента в мінеральній сировині. Після чого в мікро-ЕОМ по заздалегідь розробленій програмі обчислюють апроксимаційні коефіцієнти функції і автоматично записують в ППЗП 15 пристрою. Внаслідок взаємодії джерел гамма-випроміню-вання подвійного інверсійного зонда 6 з пробою гірничої маси відбувається зворотне розсіяння, яке реєструється приймачем 4 і подається на вхід підсилювачанормалізатора 7, де прийнятий сигнал підсилюється та обмежується по амплітуді. Лічильник імпульсів 8 реєструє інтенсивність розсіяного гамма-випромінювання за цикл вимірювання, який задається таймером. З виходу лічильника імпульсів 8 інтенсивність зворотно розсіяного випромінювання у вигляді частоти імпульсів подається через блок введення даних 10 на вхід процесора 13, де по наперед вибраній апроксимаційної функції обчислюється вміст корисного компонента в пробі гірничої маси, що контролюється. З виходу процесора 13 вміст корисного компонента через шину даних і блоку виведення 12 подається на вхід блоку індикації 9, в ОЗП 14 і на вхід інтерфейсу 16. На фіг. 2 наведена залежність 17, 18 інтенсивності інтегрального потоку розсіяного гамма-випромінювання ближнього і далекого джерел гамма-випромінювання відповідно від відстані між інверсійним зондом 6 та пробою 3. Облік та усунення впливу нерівностей поверхні гірничої маси, що контролюється, на точність контролю здійснюється таким чином. Виходячи з максимально можливого значення нерівностей поверхні гірничої маси вибирають активності джерел і відстані між ними та приймачем 4. При обертанні кювети 3 проба опромінюється двома джерелами 5 гамма-випромінювання. З графіка видно, що результуюча інтенсивність (заштрихована область) практично не змінюється при зміні нерівностей поверхні гірничої маси, що контролюється, в межах від 8 до 16 мм. Таким чином, наявність інверсійного зонда і електромеханічного блоку в пристрої, що пропонується, підвищує точність контролю, шляхом обліку і багаторазового безперервного сканування нерівностей поверхні гірничої маси, що контролюється. Розглянемо конкретний приклад реалізації пристрою, що пропонується. Електродвигун потужністю 100...200 Вт з редуктором встановлюється таким чином, щоб на диск 2 можна було розміщувати кювету 3 з пробою гірничої маси. Активність джерел 5 гамма-випромінювання Аm-241 вибираємо з співвідношення 1:3, тобто активність далекого джерела в 3 рази вище, ніж активність ближнього джерела. У пристрої, що пропонується, активність джерел становить 10 і 30 мКюрі відповідно. Приймач 4 може бути виконаний на базі детектора радіометра, що серійно випускається СРП88Н. Підсилювач-нормалізатор 7 може бути виконаний на базі операційних підсилювачів, або ж на базі польових транзисторів (наприклад, КТ107Ж). Як однокристальну мікро-ЕОМ доцільно використати 87С196КВ фірми Intel, до складу якої входять: блоки введення-виведення, лічильник імпульсів, таймер, постійний і оперативний запам'ятовуючий пристрій (ПЗП) та процесор, з'єднані через шину управління, шину даних і шину адрес. Блок індикації 9 зібраний на базі рідкокристалічного дисплея типу НДМ-16216 В-000, що складається із двох рядків по 16 знакомісць в кожній. Інтерфейс 16 може бути зібраний на базі мікросхеми МАХ233 або ж АДМ232. Оперативна пам'ять (ОЗП) зібрана на базі мікросхеми 5164S/L з об'ємом пам'яті 8 Кбайт або ж на базі мікросхеми фірми Dallas. Нижче приведені результати випробувань пристрою, що пропонується, в умовах проблемно-галузевої лабораторії "Оперативний контроль і управління якістю мінеральної сировини" Мінпромполітики України і в умовах шахт Кривбасу. Таблиця Fex/a, % 60,44 58,9 59,97 60,16 59,6 59,2 60 57,3 58 59,08 59,8 61,33 60,3 58,6 53,42 60,3 56,8 59,77 60,47 FеПАКС, % 59,65 59,05 60,38 60,29 59,5 58,83 60,2 57,5 58,2 59,53 60,54 60,7 59,98 59,01 52,63 59,61 57,12 59,73 59,65 sабс, % 0,79 0,15 0,41 0,13 0,10 0,37 0,20 0,20 0,20 0,45 0,74 0,63 0,32 0,41 0,79 0,69 0,32 0,04 0,82 Fex/a, % 60,6 59,71 53,7 54,7 54,1 61,6 60,1 53,9 53,7 57,6 57,7 57,8 61,1 60,21 60,2 58,8 60,51 60,22 60,5 FеПАКС, % 59,8 59,38 53,93 54,7 54,22 61,64 59,47 53,13 52,96 57,66 57,97 57,82 61,14 59,6 59,71 59,35 60,46 60,54 60,91 sабс, % 0,80 0,33 0,23 0,00 0,12 0,04 0,63 0,77 0,74 0,06 0,27 0,02 0,04 0,61 0,49 0,55 0,05 0,32 0,41 38216 59,4 59,29 59,27 59,5 58,9 59,4 59,6 59,2 59,81 58,85 0,00 0,31 0,07 0,31 0,05 60,5 60,8 61,3 61,4 64,75 60,91 61,07 61,8 62,21 64,2 0,41 0,27 0,50 0,81 0,55 З таблиці видно, що пристрій, що пропонується, забезпечує досить високу точність із середньоквадратичним відхиленням не більше за 0,37%. Результати випробування пристрою в умовах шахти "Октябрьская" показали, що при зміні нерівності поверхні проби в межах класу крупності ±10 мм забезпечується досить висока точність. Таким чином, пристрій, що пропонується, дозволяє: підвищити точність більш, ніж в два рази в порівнянні з відомими пристроями; знизити собівартість відвантаження руди, за рахунок скорочення часу оперативного контролю, оскільки експрес аналіз традиційного методу складає більше за 120 мін., а час одного виміру за допомогою пристрою, що пропонується становить 30...90 секунд; виключити рекламації з боку споживачів; підвищити показність проби більш, ніж в три рази; підвищити продуктивність труда більш ніж в два рази. Для оцінки економічної ефективності пристрою, що пропонується за базу для порівняння прийнятий прототип. Розрахунок економічної ефективності виконується за формулою: Е=(С1-С2)[Ен·Кдод]s·А, де С1, С2 - собівартість оперативного аналізу тисячі проб до і після впровадження пристрою, грн.; А - обсяг продукції по новому варіанту, тис. тонн на рік; Ен - нормативний коефіцієнт (0,15); Кдод - додаткові витрати, грн. Підставляючи дані (по Кривбасу) в формулу, отримаємо: Е=[(470-150)+0,15·2000]s·611 Таким чином, річний економічний ефект від впровадження пристрою, що пропонується, тільки по Кривбасу становитиме 1,222 млн. гривень. 3 38216 Фіг. 1 Фіг. 2 4

ДивитисяДодаткова інформація

Автори англійськоюAzarian Albert Aramaisovych

Автори російськоюАзарян Альберт Арамаисович

МПК / Мітки

МПК: G01V 5/00

Мітки: пристрій, автоматичного, корисного, компоненту, контролю, вмісту, мінеральний, сировини

Код посилання

<a href="https://ua.patents.su/4-38216-pristrijj-avtomatichnogo-kontrolyu-vmistu-korisnogo-komponentu-v-mineralnijj-sirovini.html" target="_blank" rel="follow" title="База патентів України">Пристрій автоматичного контролю вмісту корисного компоненту в мінеральній сировині</a>

Попередній патент: Композиція для вибілювання текстильних матеріалів із натуральних волокон і суміші волокон

Наступний патент: Пристрій компенсації активних шумових завад

Випадковий патент: Спосіб виготовлення таблеток кислоти ацетилсаліцилової