Пристрій для відновлення барабанного млина

Номер патенту: 40564

Опубліковано: 10.04.2009

Автори: Маховський Юрій Олексійович, Півень Володимир Олександрович, Бавикин Олександр Єгорович

Формула / Реферат

1. Пристрій для відновлення барабанного млина, що містить опорну платформу для розміщення устаткування, що забезпечує обробку металу на зношених циліндричних і кругових поверхнях сполучних фланців розвантажувальної і завантажувальної цапф, а також барабана млина, який відрізняється тим, що опорна платформа з'єднана з консоллю, виконаною з можливістю кругового обертання і закріпленою до вала, який розміщено співвісно з віссю фланця, причому співвісне розташування вала зафіксоване розпірками, які опираються на внутрішню циліндричну поверхню цапфи або барабана млина, причому консоль взаємодіє з напрямною, закріпленою до поверхні фланця і виконаною з можливістю фіксації величини відстані між опорною платформою і оброблюваною круговою або циліндричною поверхнею, крім того, опорна платформа взаємодіє із приводом, що забезпечує її кругове переміщення, і оснащена координатною напрямною у вигляді планки або стрижня із роликом на кінцевій частині, який виконаний із можливістю кочення по незношеній поверхні фланців.

2. Пристрій за п. 1, який відрізняється тим, що опорна платформа виконана із можливістю радіального переміщення по тілу консолі.

3. Пристрій за п. 1, який відрізняється тим, що опорна платформа оснащена додатковою координатною напрямною у вигляді планки або стрижня із роликом на кінцевій частині, який виконаний із можливістю кочення по незношеній поверхні фланців, причому координатні напрямні розташовані по обидва боки опорної платформи.

4. Пристрій за п. 1, який відрізняється тим, що опорна платформа взаємодіє із приводом за допомогою гвинтового зв'язку.

Текст

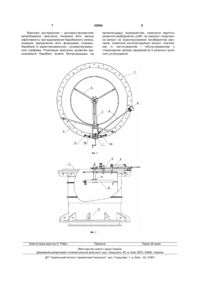

1. Пристрій для відновлення барабанного млина, що містить опорну платформу для розміщення устаткування, що забезпечує обробку металу на зношених циліндричних і кругових поверхнях сполучних фланців розвантажувальної і завантажувальної цапф, а також барабана млина, який відрізняється тим, що опорна платформа з'єднана з консоллю, виконаною з можливістю кругового обертання і закріпленою до вала, який розміщено співвісно з віссю фланця, причому співвісне розташування вала зафіксоване розпірками, які опираються на внутрішню циліндричну поверхню цапфи або барабана млина, причому консоль вза U 2 (19) 1 3 устаткування, до другої. Для споживача гірничопереробного підприємства - це визначає значну вартість ремонтно-відбудовчих робіт і, збільшує собівартість товарного продукту. Завданням корисної моделі є вдосконалення конструкції пристрою для відновлення барабанного млина за рахунок розміщення його на відновлюваній частиш барабанного млина будь то його цапфи, або барабан. Це дозволяє забезпечити можливість ремонту і відновлення елементів барабанного млина безпосередньо на промплощадці підприємства там, де виконується технологічний процес здрібнення гірської маси. Пристрій є універсальним і дозволяє виконувати різні види обробки металу при відновлення зношених конструктивних елементів млина до первісного стану. Поставлене завдання вирішується за рахунок того, що пристрій для відновлення барабанного млина включає опорну платформу для розміщення устаткування, що забезпечує обробку металу на зношених циліндричних і кругових поверхнях фланців розвантажувальної і завантажувальної цапф, а також барабана млина. Відповідно до корисної моделі, опорна платформа з'єднана з консоллю, виконаною з можливістю кругового обертання і закріпленою до вала, розміщеному співвісно з віссю фланця. Співвісне розташування вала зафіксоване розпірками, які спираються на внутрішню циліндричну поверхню цапфи або барабана млина. Консоль взаємодіє з напрямною, закріпленою до поверхні фланця і виконаною з можливістю фіксації величини відстані між опорною платформою і оброблюваною круговою або циліндричною поверхнею. Крім того, опорна платформа взаємодіє із приводом, який забезпечує її кругове переміщення і постачена координатною напрямною у вигляді планки або стрижня із роликом на кінцевій частині, який виконаний із можливістю кочення по незношеній поверхні фланців. Для обробки кругових поверхонь, які мають різний діаметр, опорна платформа виконана із можливістю радіального переміщення по тілу консолі. Для використання незношеної поверхні оброблюваного виробу у якості еталонної і одержання обробленої поверхні, яке повністю відповідає поверхні, утвореної при первісному виготовленні виробу, опорна платформа постачена додатковою координатною напрямною у вигляді планки або стрижня із роликом на кінцевій частині, який виконаний із можливістю кочення по незношеній поверхні фланців. При цьому координатні напрямні розташовані по обидва боки опорної платформи. Для стабілізації швидкості і шляху переміщення опорної платформи при обробці поверхні виробу і передачі максимального крутного моменту в системі привод - опорна платформа, остання взаємодіє із приводом за допомогою гвинтового зв'язку, параметри якого визначаються залежно від режимів обробки виробу, типу привода і параметрів його редуктора. Пристрій для відновлення барабанного млина ілюструється схемами, де на Фіг.1 показаний вид зверху на цапфу барабана млина із закріпленим до неї за допомогою розпірок пристроєм; на Фіг.2 40564 4 вид збоку на цапфу барабана млина з місцевим розрізом, що ілюструє спосіб кріплення пристрою і його радіальне положення щодо вертикальної осі цапфи. Пристрій для відновлення барабанного млина включає опорну платформу 1, призначену для розміщення обробного устаткування, яка з'єднана з консоллю 2. Консоль 2 орієнтована радіально стосовно осі оброблюваного виробу 3, наприклад, фланців цапфи 3 або барабана 3 млина, і виконана із можливістю кругового обертання. Для кругового обертання консоль 2 рухомо закріплена до опорного вала 4, розміщеному співвісно з віссю виробу 3. Запобігання вертикального і горизонтального зсуву опорного вала 4 досягається за рахунок використання розпірок 5. Жорсткість конструкції досягається тим, що розпірки 5 установлені по вертикалі у двох паралельних площинах і опираються на внутрішню циліндричну поверхню корпуса 3 млина або цапфи. Для попередження вертикального зсуву опорної платформи 1 і деформації консолі 2 під дією власної ваги вона взаємодіє з напрямної 6, що закріплена до поверхні 7 фланця. Кругове переміщення опорної платформи 1 при обробці виробу 3 досягається тим, що вона взаємодіє із приводом 8. Ця взаємодія може забезпечуватися, наприклад, за рахунок гвинтового зв'язку 9, що являє собою стрижень із різьбою, параметри якої визначаються типом привода 8 і його технічними характеристиками, а також швидкості переміщення опорної платформи 1. Відновлення зношеної поверхні 7 до параметрів спочатку виготовленого виробу 3 досягається за рахунок того, що опорна платформа 1 жорстко з'єднана з координатною напрямною 10 у вигляді планки або стрижня, постаченою на кінцевій частині роликом кочення 11. При обробці поверхні 7 ролик 11 переміщується по незношеній поверхні фланця. Залежно від ваги консолі 2 і вимог до геометричних параметрів відновлюваної поверхні 7, консоль 2 може бути постачена додатковою координатною напрямною 12 у вигляді планки або стрижня із роликом на кінцевій частині. У такому випадку координатні напрямні 10 і 12 розташовані по обидва боки опорної платформи 1. Пристрій для відновлення барабанного млина реалізується в такий спосіб. Як показала практика ремонту барабанних млинів, при їхній тривалій експлуатації по здрібнюванню абразивної полімінеральної гірської маси відбувається їх інтенсивне зношування, яке викликане механічною і хімічною взаємодією металевих елементів конструкції і мінеральною сировиною, що піддається переробці. Після тривалого періоду експлуатації, найбільше піддаються зношуванню фланці, якими з'єднуються між собою вироби 3, що представляють собою розвантажувальні і завантажувальні цапфи, а також сам барабан млина. Ці фланці являють собою кільцеві поверхні, в яких зношування виражається в корозії, втраті площинності через викрашування і стирання металу мінеральними частками. 5 Перед установкою пристрою, відновлювана фланцева поверхня 7 розвантажувальної або завантажувальної цапф, або барабана млина очищається від металевих і мінеральних часток. В отвір відновлюваного елемента (виробу) 3 розміщується опорний вал 4, що за допомогою оптичних або лазерних пристроїв установлюють співвісно з віссю отвору фланцевого з'єднання. Для запобігання зсуву вала 4 під впливом динамічних сил, розпірки 5, кількість яких в одному вузлі повинно становити не менш трьох, установлюють уздовж осі виробу 3 у двох паралельних площинах. Використання штангових розпірок 5 дозволяє не тільки надійно фіксувати вал 4, але і забезпечує можливість коректування його просторового положення в процесі виконання робіт. До вала 4 за допомогою підшипників, приєднується консольна конструкція (консоль) 2. У з'єднувальному вузлі можуть використовуватися як підшипники кочення, так і підшипники ковзання. Система опорний вал 4 - підшипниковий вузол - консоль 2 повинна забезпечувати можливість її кругового обертання в площині паралельній кільцевій поверхні (площини) 7 фланцевого з'єднання. На консолі 2 на радіальній відстані залежно від діаметра фланцевого з'єднання закріплюють опорну платформу 1, положення якої визначається типом і типорозміром обробного устаткування і послідовністю технологічного циклу обробки металевої поверхні. Залежно від типорозміру устаткування, траєкторії переміщення інструмента по відновлюваній поверхні, опорна платформа 1 може бути виконана з можливістю зміни положення на консолі 2. У цьому випадку фіксація положення платформи 1 на консолі 2 здійснюється за допомогою болтового з'єднання або за допомогою спеціальних фіксуючих пристосувань. Застосування різного устаткування, яке повинне бути розміщене на опорній платформі, визначає необхідність його надійного кріплення. Для цього в опорній платформі 1 виконують наскрізні пази, за допомогою яких закріплюють або, при необхідності, зміщуюють обробне устаткування. Устаткування і сама консоль 2 мають значну вагу, тому в процесі робіт можливі їх прогин і, як наслідок, зміна відстані між опорною платформою 1 і оброблюваною поверхнею 7. Це призводить до порушення точності обробки виробу і недостатньому щільному примиканню поверхонь фланців. Запобігання прогину і деформації консолі 2 може бути досягнуте за рахунок того, що вона взаємодіє з напрямною 6, закріпленою до поверхні 7 фланця. Взаємодія може полягати за рахунок того, що консоль 2 переміщається по напрямній 6 або зв'язана з нею за допомогою вузла кочення або ковзання. Закріплення до поверхні 7 фланця дозволяє зафіксувати відстань між кінцевою частиною обробного інструмента і оброблюваною поверхнею 7. Напрямна 6 закріплюється на відповідних стійках у технологічних отворах фланцевого з'єднання. Зазначені стійки дозволяють змінювати відстань між опорною платформою 1 і поверхнею 7 фланця залежно від типорозміру обробного інструмента. Консоль 2 переміщається в просторі на секторний кут, обмежений стійками напрямної 6. Після того, 40564 6 як консоль 2 і, відповідно, платформа 1 досягне однієї зі стійок, напрямну 6 переміщають і встановлюють над неопрацьованою поверхнею для продовження робіт. Виконання фрезерних і шліфувальних робіт зв'язані зі значним зусиллям, яке необхідно передавати від інструмента до оброблюваної поверхні. Це зусилля значною мірою відбивається на необхідності формування крутного моменту, що забезпечує переміщення консолі 2 з опорною платформою 1 і обробного інструмента на заданий кут. Прямий вплив на опорний вал 4 ускладнює конструкцію пристрою і не дозволяє забезпечити переміщення інструмента на крок, обумовлений режимом обробки. У заявленому технічному рішенні переміщення консолі 2 здійснюється за допомогою привода 8, постаченого редуктором, взаємодіючим із гвинтом 9, з'єднаним з опорною платформою 1 або консоллю 2. Привод 8 конструкції розміщують на рівні поверхні 7 фланцевого з'єднання. При обертанні привода 8, редуктор взаємодіє із гвинтом 9 і, залежно від напрямку обертання, або штовхає опорну платформу 1, або притягає її до себе. Швидкість переміщення опорної платформи 1 з інструментом прямо залежить від швидкості обертання виконавчого привода 8, передаточного числа редуктора і параметрів зубчастого зачеплення гвинтового зв'язку 9. Фланцеве з'єднання визначає необхідність щільного примикання поверхонь, які з'єднують, тому відновлення зношених частин повинно здійснюватися до їхніх початкових параметрів. У цих умовах особливу важливість здобуває забезпечення максимального точного відтворення первісної поверхні. Як показали дослідження, у цапфах і барабанах млинів крайові частини фланцевих з'єднань у процесі експлуатації не піддаються зношуванню і можуть служити як еталон при проведенні відновнювальних операцій. Для цього в заявленому технічному рішенні передбачено кріплення до опорної платформи 1 або консолі 2 координатної напрямної 10 у вигляді планки або стрижня із роликом 11 на кінцевій частині, що виконаний з можливістю кочення по незношеній поверхні 7 фланців. При переміщенні опорної платформи, її жорстке з'єднання з координатною напрямною 10 дозволяє утримувати не тільки постійну відстань у системі робоча частина інструмента - оброблювана поверхня 7, але і відновлювати поверхню, параметри якої повністю відповідають первісному стану виробу. При значній вазі обробного устаткування або необхідності попередження кутових зсувів платформи 1 у вертикальній площині, може бути застосована додаткова координатна напрямна 12 у вигляді планки або стержня із роликом на кінцевій частині, який виконаний із можливістю кочення по незношеній поверхні 7 фланців. При такому варіанті реалізації пристрою координатні напрямні 10, 12 розташовують по обидва боки опорної платформи 1. Симетричне розташування координатних напрямних 10, 12 забезпечує необхідну жорсткість конструкції. 7 Виконані дослідження і дослідно-промислові випробування пристрою показали його високу ефективність при відновлення барабанного млина, зокрема, відновлення його фланцевих з'єднань: барабана із завантажувальною і розвантажувальною цапфами. Реалізація пристрою дозволяє відновлювати барабані млини безпосередньо на Комп’ютерна верстка О. Рябко 40564 8 промплощадці підприємства, знижуючи вартість ремонтно-відбудовчих робіт за рахунок скорочення витрат на транспортування негабаритних вантажів, зниження експлуатаційних витрат, пов'язаних із застосуванням і обслуговуванням у стаціонарних умовах підприємств із ремонту гірничого устаткування. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for renewal of rattler

Автори англійськоюPiven' Volodymyr Oleksandrovych, Bavykin Oleksandr Yehorovych, Makhovskyi Yurii Oleksiiovych

Назва патенту російськоюУстройство для восстановления барабанной мельницы

Автори російськоюПивень Владимир Александрович, Бавыкин Александр Егорович, Маховский Юрий Алексеевич

МПК / Мітки

МПК: B02C 17/00

Мітки: пристрій, млина, барабанного, відновлення

Код посилання

<a href="https://ua.patents.su/4-40564-pristrijj-dlya-vidnovlennya-barabannogo-mlina.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відновлення барабанного млина</a>

Попередній патент: Напівпровідниковий нвч-діод на кристалотримачі

Наступний патент: Спосіб відновлення барабанного млина

Випадковий патент: Мультиплікатор прямолінійного переміщення