Кабельна муфта

Формула / Реферат

1. Кабельна муфта, яка містить каркас у вигляді порожнистого металевого циліндра з подовжніми прорізами на кінцях та кожух, який при термоусадці повторює форму каркаса та оболонки частин кабелів, що з'єднуються, яка відрізняється тим, що кожух виконано з термоусадочного матеріалу з можливістю стиснення каркаса та утворення конічних поверхонь на каркасі та кінцевих циліндричних поверхонь на кінцевих частинах кабелів, що з'єднуються, з наступним утворенням адгезивного сполучення оболонки кінцевих частин кабелів, що з'єднуються, з кінцевими циліндричними поверхнями кожуха, при цьому довжина кожного кінцевого циліндричного кінця кожуха дорівнює щонайменше одному діаметру оболонки кінцевих частин кабелю, що з'єднується.

2. Кабельна муфта за п. 1, яка відрізняється тим, що як матеріал кожуха використано перехресно-зв'язаний поліолефін.

3. Кабельна муфта за пп. 1, 2, яка відрізняється тим, що кожух містить додатковий внутрішній шар термоплавкого матеріалу.

4. Кабельна муфта за п. 1, яка відрізняється тим, що товщина стінки кожуха складає 0,4...1,2 мм.

Текст

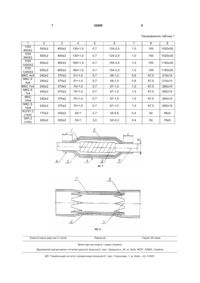

1. Кабельна муфта, яка містить каркас у вигляді порожнистого металевого циліндра з подовжніми прорізами на кінцях та кожух, який при термоусадці повторює форму каркаса та оболонки частин кабелів, що з'єднуються, яка відрізняється тим, що кожух виконано з термоусадочного матеріалу з можливістю стиснення каркаса та утворення конічних поверхонь на каркасі та кінцевих циліндричних поверхонь на кінцевих частинах кабелів, 3 необхідне при сполученні кабелів, в яких оболонка має недостатні адгезивні властивості у порівнянні з адгезивними властивостями матеріалу кожуха. За прототип прийнято кабельну муфту, яка містить каркас у вигляді порожнистого металевого циліндра з подовжніми прорізами на кінцях та кожух, який при термоусадці повторює форму каркасу та оболонки частин кабелю, що з'єднуються. На внутрішній поверхні кожуха нанесено клейкий шар для сполучення кожуха з оболонкою кінцевих частин кабелів, що з'єднуються, при термоусадці [деклараційний патент України №3009 на корисну модель, опублікований в бюл. «Промислова власність» №9 від 15.09.2004р., МПК: H02G15/18]. Недоліком прототипу є наявність клейкого шару на внутрішній поверхні кожуха для сполучення з оболонкою кінцевих частин кабелів, що з'єднуються. Нанесення такого шару збільшує собівартість виготовлення кабельної муфти. При нанесенні клейкого шару або при зберіганні та транспортуванні кабельної муфти можливе порушення цілісності клейкого шару, що призводить до зменшення надійності сполучення кожуха з оболонкою кінцевих частин кабелів, що з'єднуються. В основу корисної моделі поставлена задача підвищення надійності експлуатації муфти та зменшення собівартості її виготовлення та спрощення її монтажу при сполученні кабелів, забезпечення малогабаритного, герметичного та довговічного сполучення кабелів різного діаметру або кабелів з різноманітним матеріалом в якості оболонки. Поставлена задача вирішується таким чином, що у кабельній муфті, яка містить каркас у вигляді порожнистого металевого циліндра з подовжніми прорізами на кінцях та кожух, який при термоусадці повторює форму каркасу та оболонки частин кабелів, що з'єднуються, згідно з корисною моделлю, кожух виконано з термоусадочного матеріалу з можливістю стиснення каркасу та утворення конічних поверхонь на каркасі та кінцевих циліндричних поверхонь на кінцевих частинах кабелів, що з'єднуються, з наступним утворенням адгезивного сполучення оболонки кінцевих частин кабелів, що з'єднуються, з кінцевими циліндричними поверхнями кожуха, при цьому довжина кожного кінцевого циліндричного кінця кожуха дорівнює щонайменше одному діаметру оболонки кінцевих частин кабелю, що з'єднується. В якості матеріалу кожуха може бути використано перехресно-зв'язаний поліолефін. Кожух може містити додатковий внутрішній шар термоплавкого матеріалу. Товщина стінки кожуха може бути від 0,4мм до 1,2мм. Між сукупністю суттєвих ознак корисної моделі і технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Виконання кожуха з термопластичного матеріалу з можливістю стиснення каркасу та утворення конічних поверхонь на каркасі та кінцевих циліндричних поверхонь на кінцевих частинах кабелів, що з'єднуються, дозволяє забезпечити надійне сполучення кожуха з оболонкою кінцевих частин кабелів, що з'єднуються. При цьому сполучення забезпечується адгезійними властивостями само 42689 4 го матеріалу кожуха, що спрощує виготовлення кабельної муфти та зменшує її собівартість, а також спрощує її монтаж. Наступне утворення адгезивного сполучення оболонки кінцевих частин кабелів, що з'єднуються, з кінцевими циліндричними поверхнями кожуха дозволяє спростити конструкцію муфти за рахунок адгезії між самим матеріалом кожуха та матеріалом оболонки кабелів. При цьому при сполученні кабелів з різним діаметром матеріал кожуха та його конструкція дозволяють здійснити надійну ізоляцію внутрішнього простору муфти. При сполученні кабелів з різною за матеріалом оболонкою забезпечується щільна посадка кінцевих циліндричних частин кожуха на діаметр оболонки кабелів, що забезпечує герметичність кабельної муфти. Причому утворення конічних та кінцевих циліндричних поверхонь кожуха дозволяє уникнути руйнування кожуха від вигинів та інших механічних деформацій, які можуть виникнути при експлуатації кабелю, що підвищує строк експлуатації кабельної муфти. Виконання довжини кінцевих циліндричних частин кожуха щонайменше рівною одному діаметру оболонки кінцевої частини кабелів, що з'єднуються, дозволяє зменшити габарити кабельної муфти та одночасно забезпечити достатню площу контакту між кожухом та оболонкою кінцевих частин кабелів для їх надійного адгезивного сполучення або щільної посадки. Необхідно зазначити, що існує необхідність оптимізації зовнішніх розмірів муфти та товщини стінки кожуха в залежності від діаметрів кабелів. В процесі дослідження винахідниками було встановлено, що оптимальна товщина стінки кожуха дорівнює 0,4...1,2мм. Винахідниками також було встановлено, що серед відомих матеріалів на основі термоусадкової трубки оптимальними з точки зору забезпечення щільного обхвату поверхнею кожуха оболонки кабелів та адгезивного сполучення кожуха з оболонкою кабелю є двошарові термопластичні матеріали з внутрішнім шаром з термоплавкого матеріалу, бажано з перехресно-зв'язаного поліолефіну. Для пояснення суті корисної моделі нижче наведено приклад конкретного виконання кабельної муфти. Приклад ілюструється кресленням, на якому схематично показано зазначений пристрій. Креслення, що пояснює корисну модель, а також наведений приклад конкретного виконання кабельної муфти ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть корисної моделі. На кресленні (Фіг.1) представлено подовжній переріз кабельного з'єднання з використанням кабельної муфти за корисною моделлю, на кресленні (Фіг.2) представлено кабельну муфту в стані до здійснення термоусадки. Таблиця 1 містить розміри кабельної муфти в залежності від марки кабелю. Кабельна муфта містить каркас 1 та кожух 2. Каркас 1 має вигляд порожнистого металевого циліндра, наприклад, з алюмінієвого листа. На кінцевих частинах каркасу 1 виконані подовжні вирізи 3. Кожух 2 має циліндричну частину 4, яка 5 42689 сполучена з зовнішньою поверхнею каркасу, конічні частини 5, сполучені з кінцевими частинами каркасу, та кінцеві циліндричні частини 6, сполучені з оболонкою кінцевих частин кабелів 7. Кожух виконано з термопластичного матеріалу, наприклад, з перехресно-зв'язаного поліолефіну. Довжина кінцевих циліндричних частин визначається співвідношенням L³D, де D - найменший діаметр оболонки кінцевих частин кабелів, що з'єднуються. Кабельну муфту використовують наступним чином. Каркас 1 та кожух 2 розташовують над кінцевою частиною кабелю 7, який з'єднують. Після сполучення кабелів 7 між собою, наприклад за допомогою одножильних з'єднувачів, заповнених гелем, каркас 1 та кожух 2 розташовують циліндричною частиною 4 симетрично відносно місця сполучення 8 кабелів 7 та співвісно подовжньої вісі кабелів 7. Після цього виконують термоусадку кожуха 2 шляхом рівномірного його прогрівання, на 6 приклад, будь-яким джерелом потоку гарячого газу. При термоусадці кожух 2 стискає кінцеві частини каркасу 1 та завдяки подовжнім вирізам 3 утворює конічні частини 5 та кінцеві циліндричні частини 6. При цьому здійснюється щільне обтискання кінцевими циліндричними частинами 6 оболонки кінцевих частин кабелів 7 та при подальшому нагріванні матеріалу кожуха 2 здійснюється також адгезивне сполучення між вказаними частинами 6 та оболонкою кабелів 7. Таким чином, забезпечується надійна міцність зчеплення кожуха 2 та кабелів 7, а також надійна герметичність кабельного сполучення. Заявлена корисна модель забезпечує підвищену стійкість кабельної муфти до механічних впливів в процесі її монтажу та експлуатації, має зменшену собівартість виготовлення кабельної муфти, її високу герметичність та компактні габарити, а також дозволяє здійснити сполучення кабелів з різним діаметром та матеріалом оболонки. Таблиця 1 Залежність стандартних розмірів муфти від її марки Товщина Назва Діаметр внут- Товщина Довжина Довжина Діаметр стінки внуДовжина кабелю стінки зов- з’єднання Маса мурішвнутрішнього зовнішньої зовнішньої трішнішньої нього муфти з фти, г та марка каркасу, Lк трубки, Lт трубки, Dтв нього каркасу, Dнк трубки, Нт кабелем L муфти каркасу, Нк 1 2 3 4 5 6 7 8 9 ТПП 120±2 200±2 25+1,0 0,5 24-0,8 0,7 40 45±5 10Х2 ТПП 120±2 200±2 33+1,0 0,5 32-1,0 0,7 40 60±5 10Х2 ТПП 180±2 300±2 25+1,0 0,5 24-0,8 0,7 60 60±5 20Х2 ТПП 180±2 300±2 33+1,0 0,5 32-1,0 0,7 60 80±5 20Х2 ТПП 180±2 300±2 33+1,0 0,5 32-1,0 0,7 60 80±5 30Х2 ТПП 180±2 300+2 43+0,4 6,5 42-1,0 0,8 60 100±10 30Х2 ТПП 240±2 375±2 43+0,4 0,5 42-1,0 0,8 60 140±10 50Х2 ТПП 240±2 375±2 51+1,0 0,7 48-1,0 1,0 67,5 210±15 50X2 ТПП 240±2 375±2 51+1,0 0,7 48-1,0 1,0 67,5 210±15 100Х2 ТПП 240±2 375±2 70+1,0 0,7 67-1,5 1,0 67,5 265±15 200Х2 ТПП 300±2 500±2 105+1,0 0,7 96-2,0 1,0 100 530±20 300Х2 ТПП 500±2 800±2 105+1,0 0,7 96-2,0 1,0 150 870±20 400Х2 ТПП 500±2 800±2 105+1,0 0,7 96-2,0 1,0 150 870±20 500±2 ТПП 500±2 800±2 105+1,0 0,7 96-2,0 1,0 150 870±20 600Х2 ТПП 500±2 800±2 130+1,0 0,7 124-2,5 1,0 150 1020±30 700Х2 7 42689 8 Продовження таблиці 1 1 ТПП 800Х2 ТПП 900Х2 ТПП 1000Х2 ТПП 1200Х2 МКС 4х4 МКС Е 4х4 МКС 7х4 МКС Е 7х4 МКС 14х4 МКС Е 14х4 КСПП 2 (1Х4) 3КП 2 (1Х4) 2 3 4 5 6 7 8 9 500±2 800±2 130+1,0 0,7 124-2,5 1,0 150 1020±30 500±2 800±2 130+1,0 0,7 124-2,5 1,0 150 1020±30 500±2 800±2 160+1,0 0,7 154-3,0 1,0 150 1180±30 500±2 800±2 160+1,0 0,7 154-3,0 1,0 150 1180±30 240±2 375±2 51+1,0 0,7 48-1,0 0,8 67,5 210±15 240±2 375±2 51+1,0 0,7 48-1,0 0,8 67,5 210±15 240±2 375±2 70+1,0 0,7 67-1,5 1,0 67,5 265±15 240±2 375±2 70+1,0 0,7 67-1,5 1,0 67,5 265±15 240±2 375±2 70+1,0 0,7 67-1,5 1,0 67,5 265±15 240±2 375±2 70+1,0 0,7 67-1,5 1,0 67,5 265±15 170±2 250±2 25+1 2,7 25-0,6 0,4 40 46±5 200±2 300±2 35+1 3,0 32+0,3 0,4 50 78±5 Комп’ютерна верстка C.Чулій Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCable box

Автори англійськоюBondarenko Kostiantyn Heorhiiovych

Назва патенту російськоюКабельная муфта

Автори російськоюБондаренко Константин Георгиевич

МПК / Мітки

МПК: H02G 15/08, H02G 15/18

Код посилання

<a href="https://ua.patents.su/4-42689-kabelna-mufta.html" target="_blank" rel="follow" title="База патентів України">Кабельна муфта</a>

Попередній патент: Протиковзний пристрій для взуття

Наступний патент: Газовий пальник

Випадковий патент: Пристрій для телекерування об'єктами з дисперсійно-частотним компандуванням фінітних низькочастотних сигналів